テクニスコ、足元は市況悪化の影響受けるも、中長期の成長に向けて大学との共同研究で種まき

2024年6月期第1四半期決算説明

関家圭三氏:株式会社テクニスコの代表取締役社長関家圭三でございます。約4か月前、7月26日に東証スタンダード市場に上場いたしました。

当社の名前をはじめて聞く方も多くいらっしゃると思いますので、今回は事業内容について重点的に説明させていただきます。また、長期的な成長に向けたトピックスとして、最後に複数の大学との共同研究についてもご報告いたします。

基本情報

まず、こちらが当社の基本情報になります。当社は1970年設立の会社で、現在、従業員数は連結で323名になります。

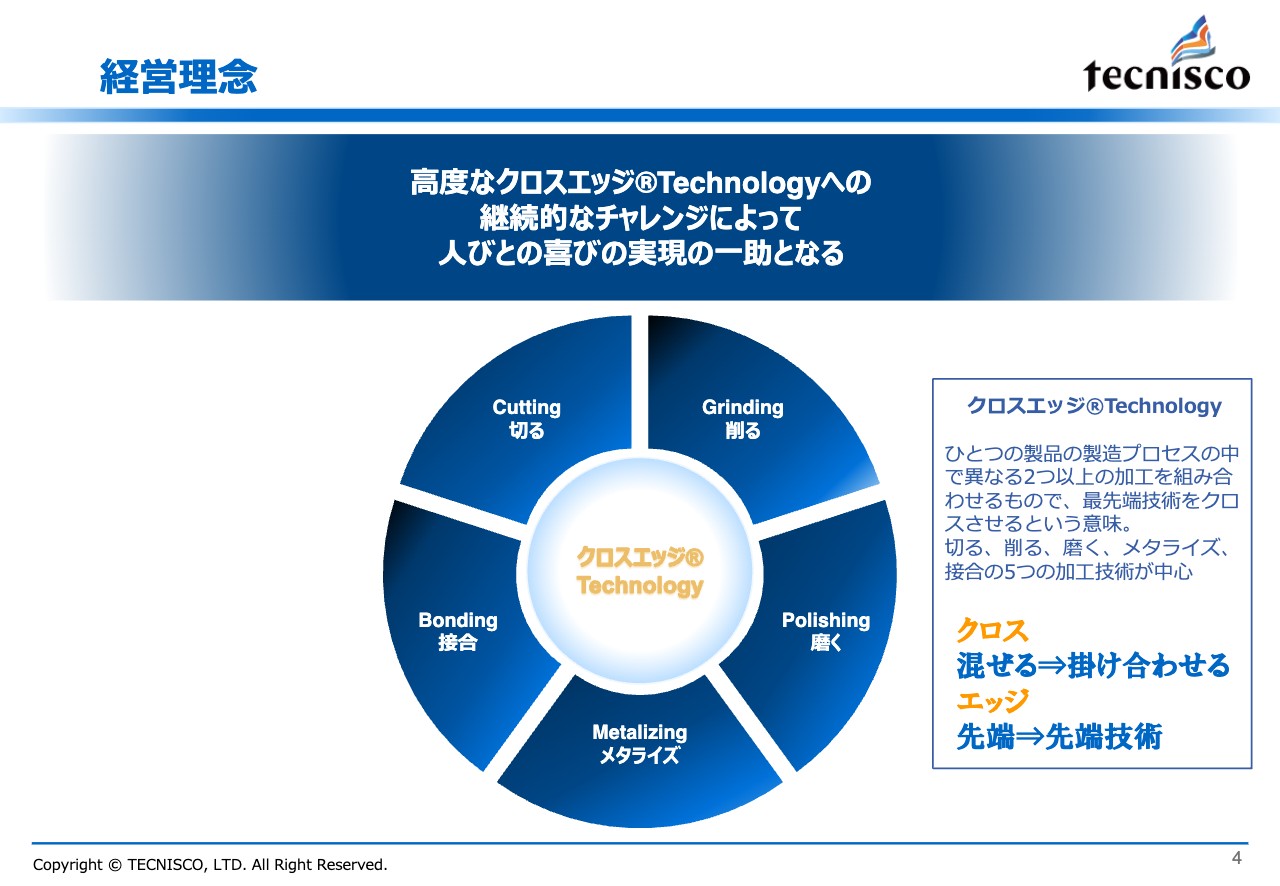

経営理念

当社は企業理念「The TECNISCO WAY」を経営の中心に置いており、「高度なクロスエッジTechnologyへの継続的なチャレンジによって人びとの喜びの実現の一助となる」を使命としております。

ここに出てくる「クロスエッジTechnology」は、当社独自の表現ですが、独創的な発想で複数の先端加工技術を組み合わせることを意味します。詳細は当社の強みを説明するパートで、あらためて説明させていただきます。

拠点

拠点は5カ所あります。スライド右から本社東京の他、広島県呉市に開発・製造拠点のメイン工場があり、中国、上海近郊の蘇州市に主にガラス製品を製造する工場兼営業拠点、シンガポールに戦略製品であるシルバーダイヤの開発・製造の工場兼営業拠点、そしてドイツに営業拠点があります。

工場が3拠点あることで将来戦略的にBCM対応が可能となります。中国、シンガポールは連結子会社で、ドイツは非連結子会社になります。

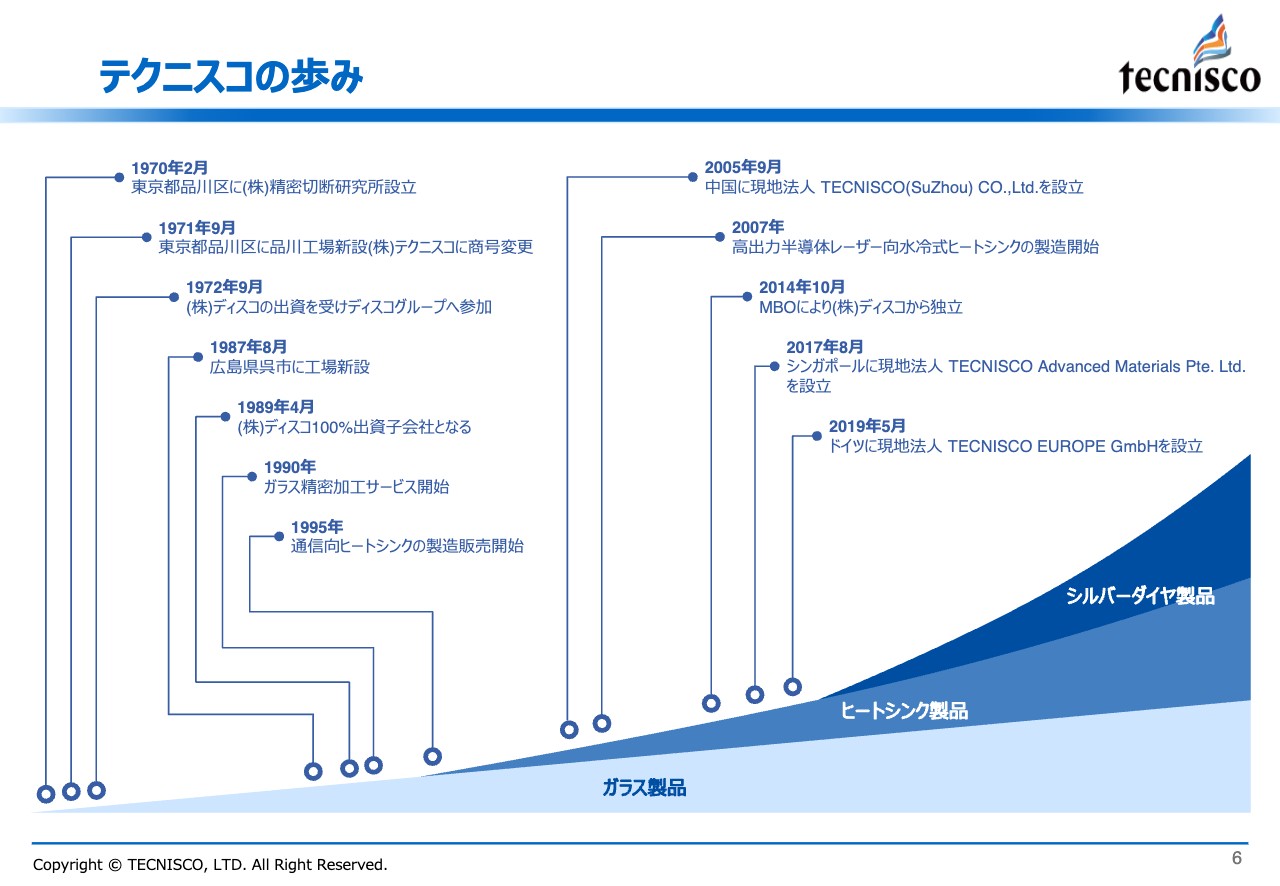

テクニスコの歩み

沿革について簡単にご説明します。1970年に、当時の株式会社ディスコの創業家による個人事業会社として、品川に設立されました。1972年より、ディスコの出資を受けて段階的に子会社になりました。

1990年にガラス精密加工サービスを開始、1995年に通信向けヒートシンクの製造販売を開始、2007年に高出力半導体レーザー向けの水冷式ヒートシンクを製造開始しました。このように独自の技術を進化させてきた結果、ディスコの事業領域と大幅に異なってきたために、2014年にMBOにより独立いたしました。

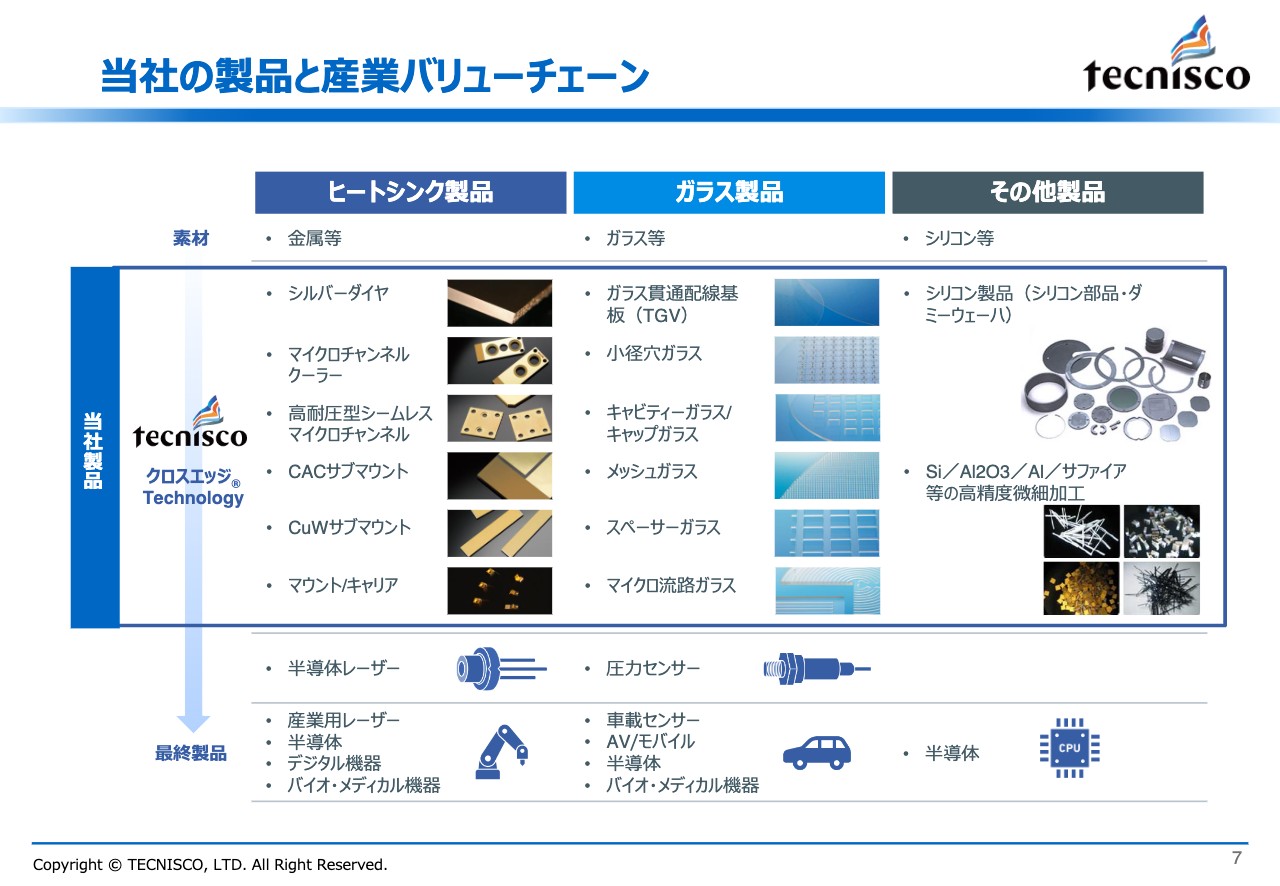

当社の製品と産業バリューチェーン

当社の代表的な製品群、および、産業のバリューチェーンにおける位置付けについて、図に示しました。当社は、お客様が最終製品を完成させるために欠かせない重要な部品を提供するメーカーで、主に高機能なヒートシンク製品と構造的なガラス製品を提供しています。

市場の最終製品に実装されるイメージを持っていただくため、一例として、代表的な最終製品である産業用レーザーについてご説明します。

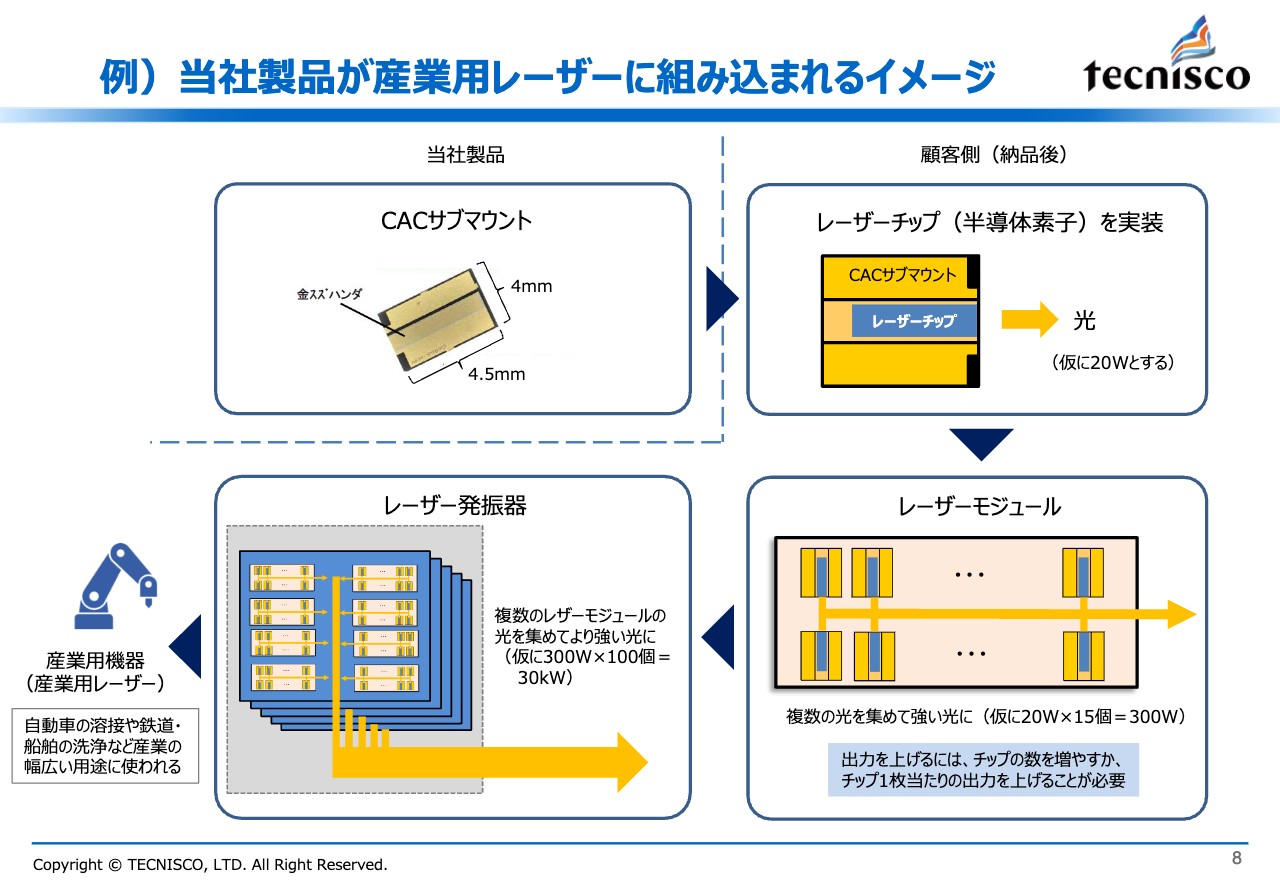

例)当社製品が産業用レーザーに組み込まれるイメージ

当社では、窒化アルミニウムと金属材料を当社のクロスエッジTechnologyで加工し、CACサブマウントという部品を製造・提供しています。形状にはいくつか種類がありますが、左上に記載のとおり、1cm×1cmにも満たない小さな部品です。

レーザー発振器メーカーで半導体レーザーの素子がCACサブマウントに装着されて、それを十数個並べて1つのレーザー発振モジュールを作ります。1つで数百ワットの出力になります。

このモジュールを数十個から百数十個並べて数十キロワットの出力の高いレーザー発振器に仕上げます。この発信器を装備した産業用レーザー装置は、例えば、自動車製造ラインでボディの溶接などで使用されています。

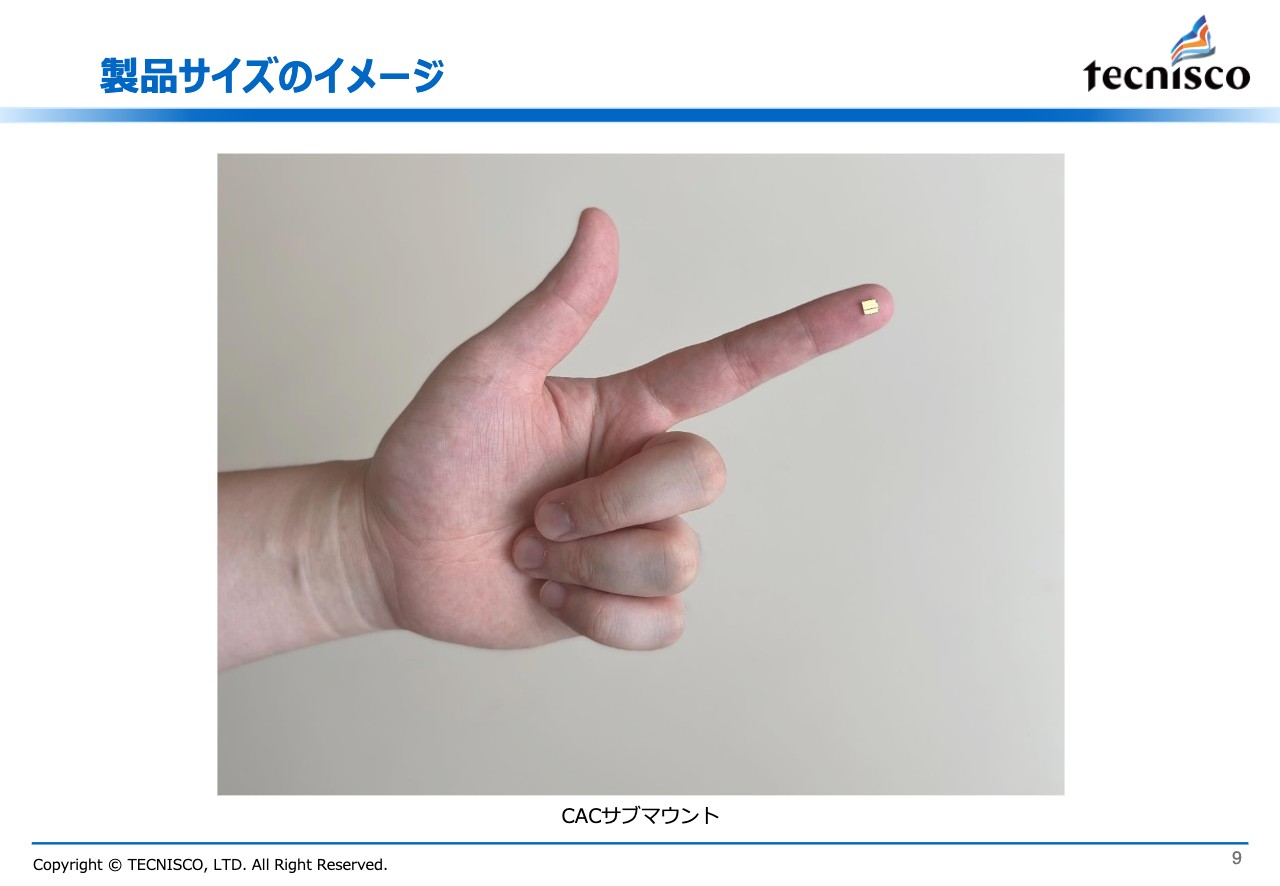

製品サイズのイメージ

製品のサイズ感がわかるような写真もご用意しました。このように非常に小さな部品になります。

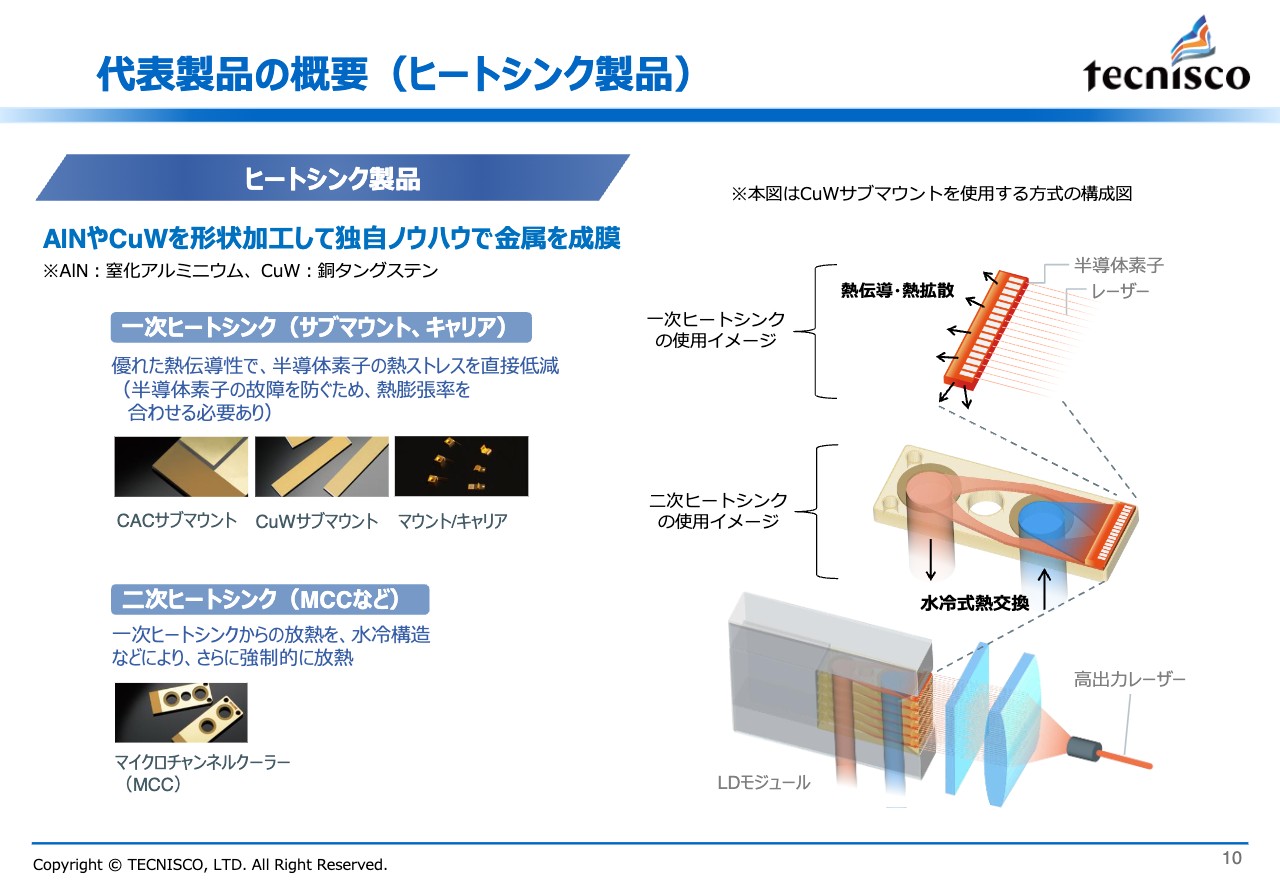

代表製品の概要(ヒートシンク製品)

当社の代表製品について少し詳しくご説明します。まずはヒートシンク製品ですが、ここでは半導体レーザーに使用する例を使ってご説明します。

光源である半導体素子は、そのまま使用すると発熱問題により本来の性能を維持・発揮できません。安定した高い出力を維持するためには、熱を逃がすヒートシンクが必要になります。

右図は、当社の代表製品の1つである「CuW(銅タングステン)サブマウント」を使用する方式の構成図になりますが、半導体素子に直接接着して熱を逃がす一次ヒートシンクと、そこからさらに熱を引く二次ヒートシンクがあります。

当社が特に得意とするのが一次ヒートシンクであり、代表製品のCACサブマウント、CuWサブマウントはこちらのタイプのヒートシンク製品になります。

当社は、CAC/CuWサブマウントのトップクラスメーカーであり、技術の蓄積があることが強みになっています。

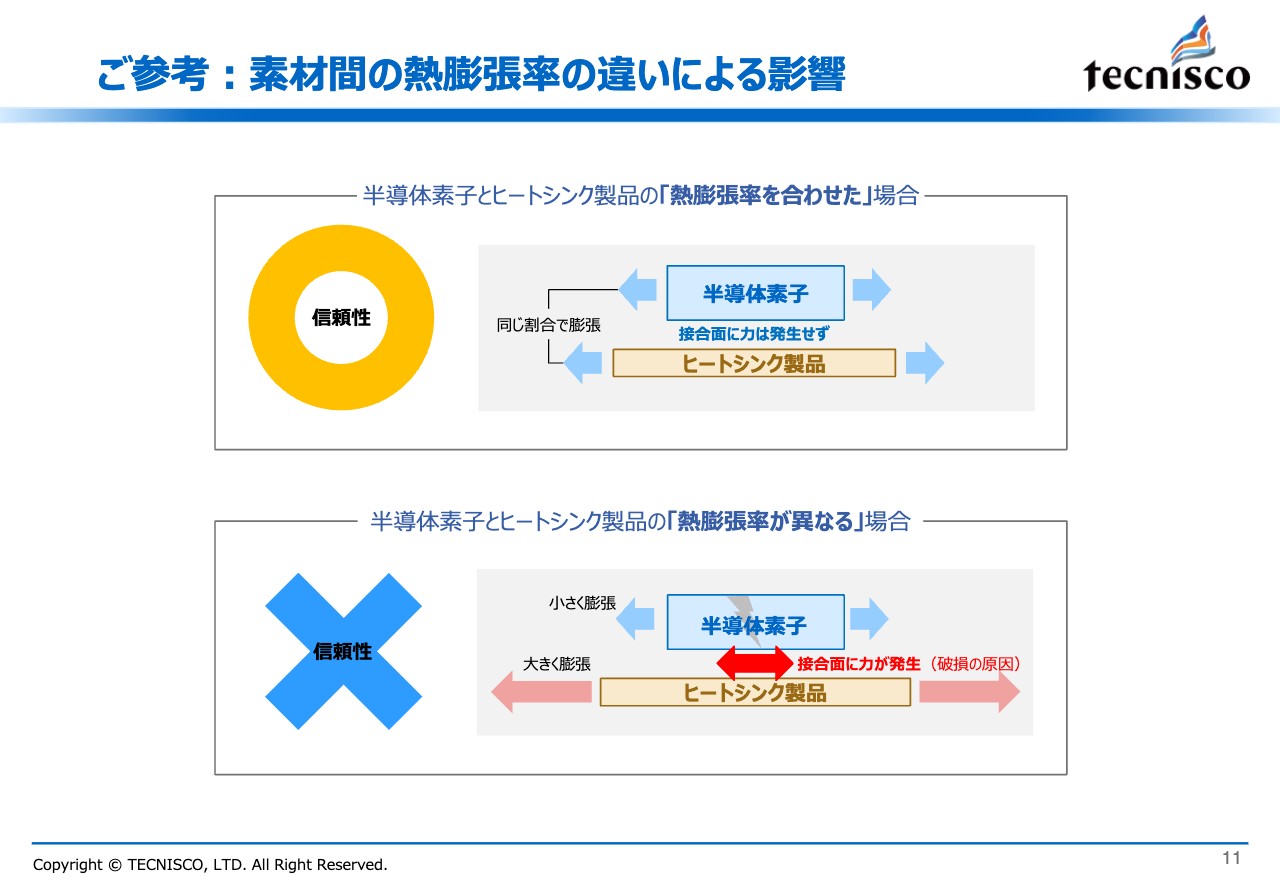

ご参考:素材間の熱膨張率の違いによる影響

一次ヒートシンクは、熱を引く力(熱伝導率)を上げるだけではなく、ヒートシンクの熱膨張率を半導体素子の膨張率に合わさなければなりません。

✕と書いた図のように、ヒートシンクの熱膨張率を半導体素子の膨張率に合わさなければ、接合面のずれにより力が加わり、接合の剥がれや、半導体素子の破損という問題が起こります。

そのため当社では、熱膨張率の違いによる半導体素子の損傷を防ぐために、加工が難しい窒化アルミニウムや銅タングステンを形状加工して、さらに独自のノウハウで金属を成膜しています。

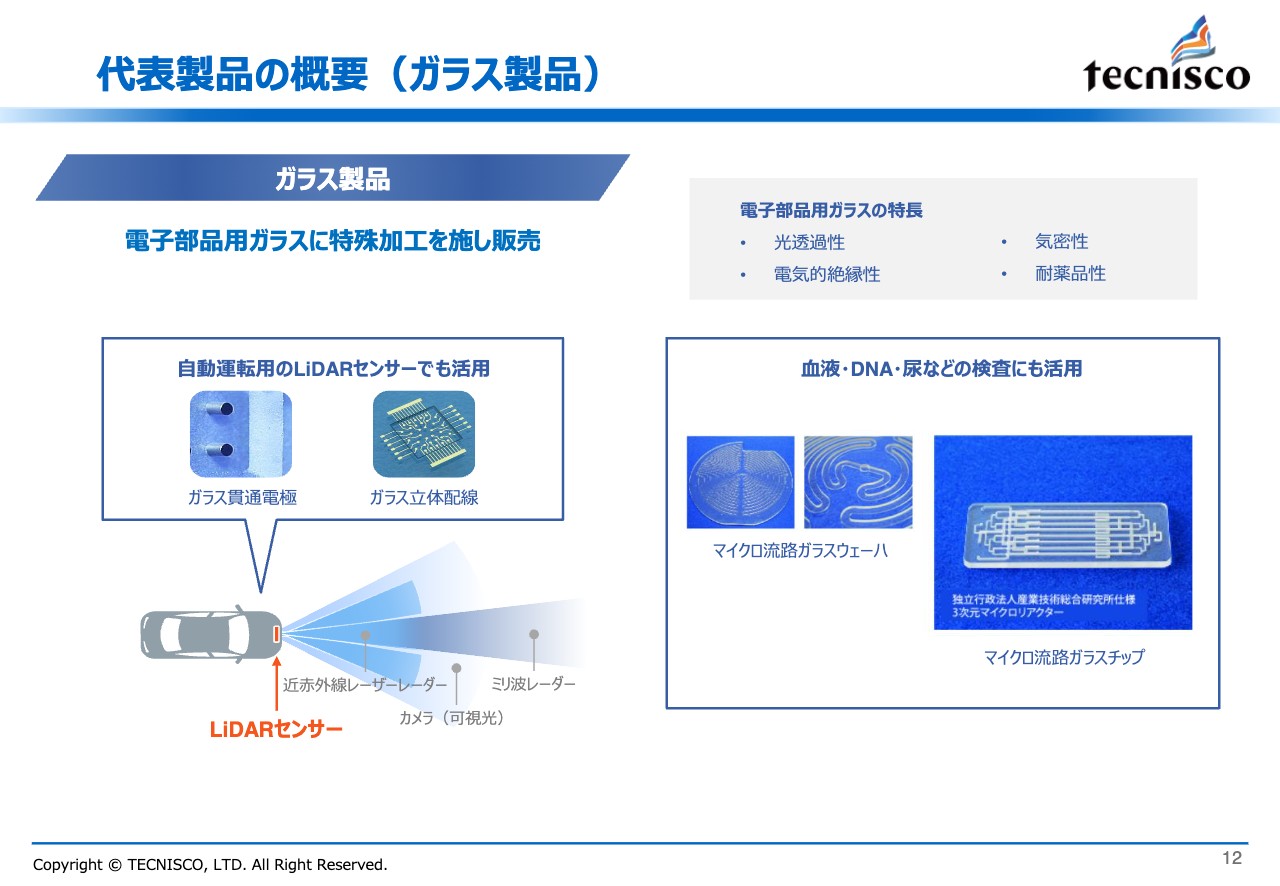

代表製品の概要(ガラス製品)

次にガラス製品についてご説明します。ガラスは電気的絶縁性や耐薬品性があり、自動運転向けなど幅広い分野で当社のガラス製品が活用されています。

例えば、圧力センサー、加速度センサー、ジャイロセンサーなどの用途では、特殊なガラスに顧客の仕様に合わせた加工を施し、それがセンサーの完成品に組み込まれています。また、当社のガラス製品は、血液・DNA・尿などの検査にも多く活用されています。右の写真のように、微細で複雑な流路を加工したものになります。

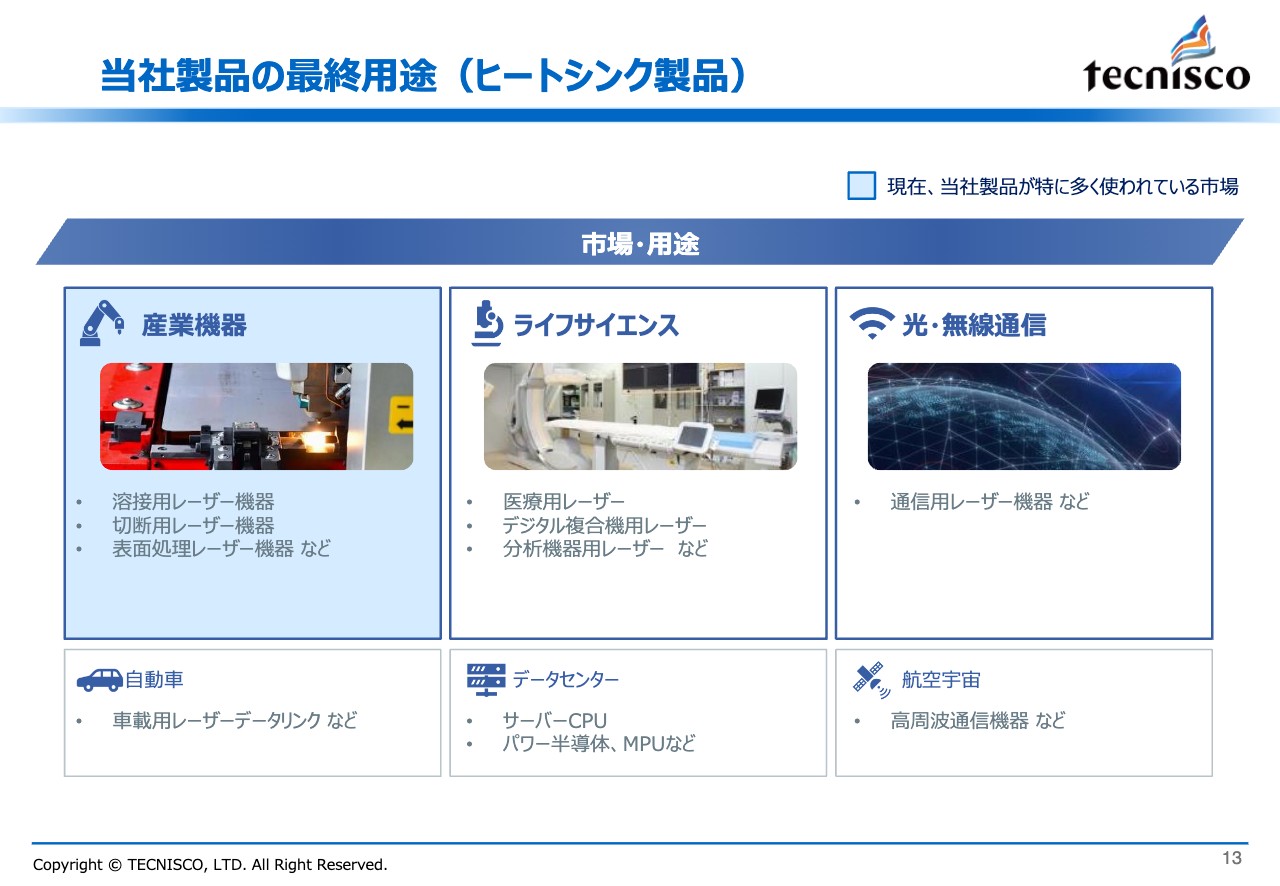

当社製品の最終用途(ヒートシンク製品)

こちらがヒートシンク製品を用いた最終製品の市場イメージになります。産業機器、ライフサイエンス、光・無線通信、自動車、データセンター、航空宇宙などの分野が当社の市場になります。 現在、産業機器分野が、当社のヒートシンク製品が特に多く使われている市場になります。また、航空宇宙分野ではJAXAの衛星や探査機すべてに当社の部品が採用されており、ハヤブサには2,000個のメタルチップという部品が搭載されています。

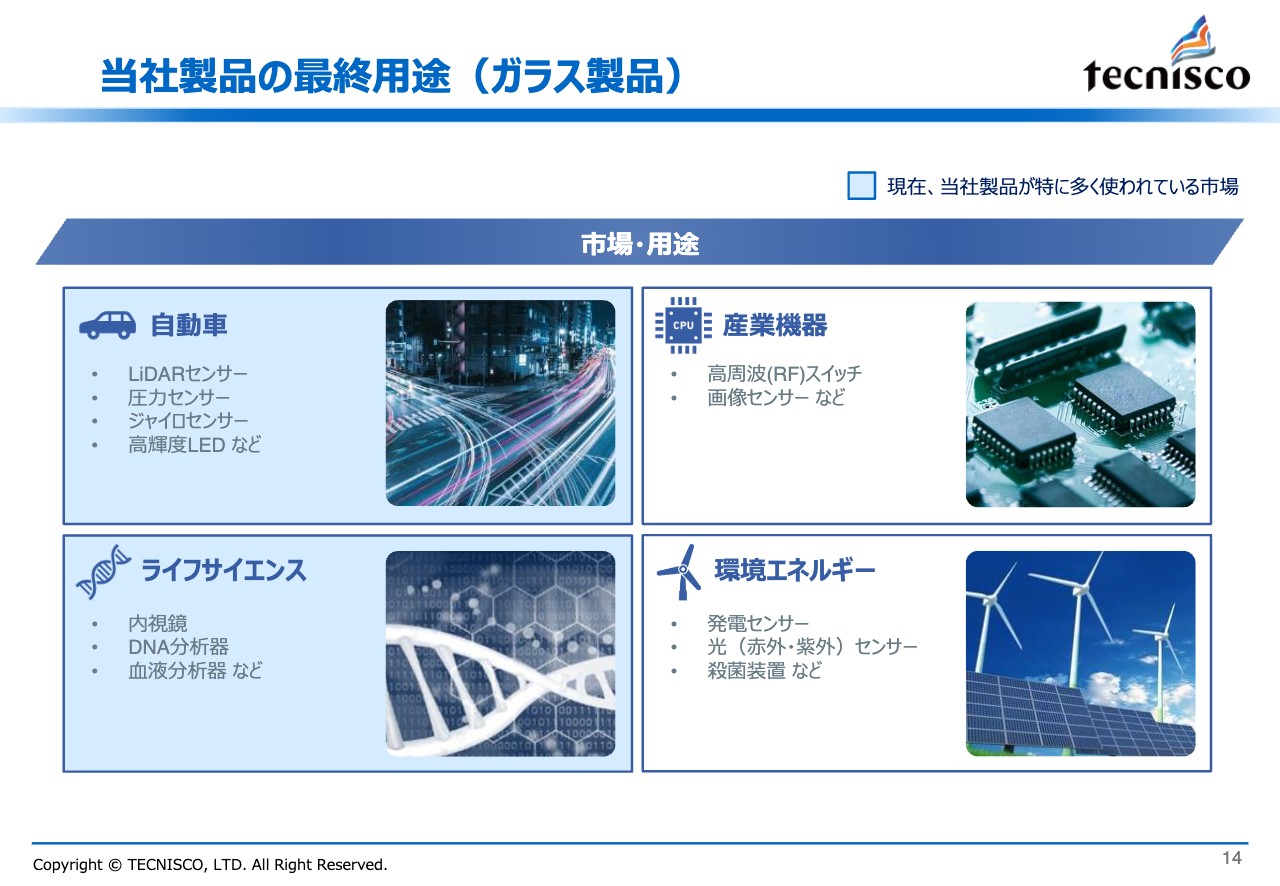

当社製品の最終用途(ガラス製品)

ガラス製品を用いた最終製品の市場イメージになります。自動車、産業機器、ライフサイエンス、環境エネルギーなどの分野が当社の市場になっています。中でも特に、自動車、ライフサイエンスが、当社の製品が多く使われている市場になります。

例えば、自動車の市場では、圧力センサはエンジンの吸気、排気の制御、加速度センサはエアバッグの起爆スイッチに、使用されています。ライフサイエンス市場では、ガラス流路品はDNA分析や血液分析に、またキャップガラスは内視鏡先端部や殺菌用深紫外線LEDに使用されています。

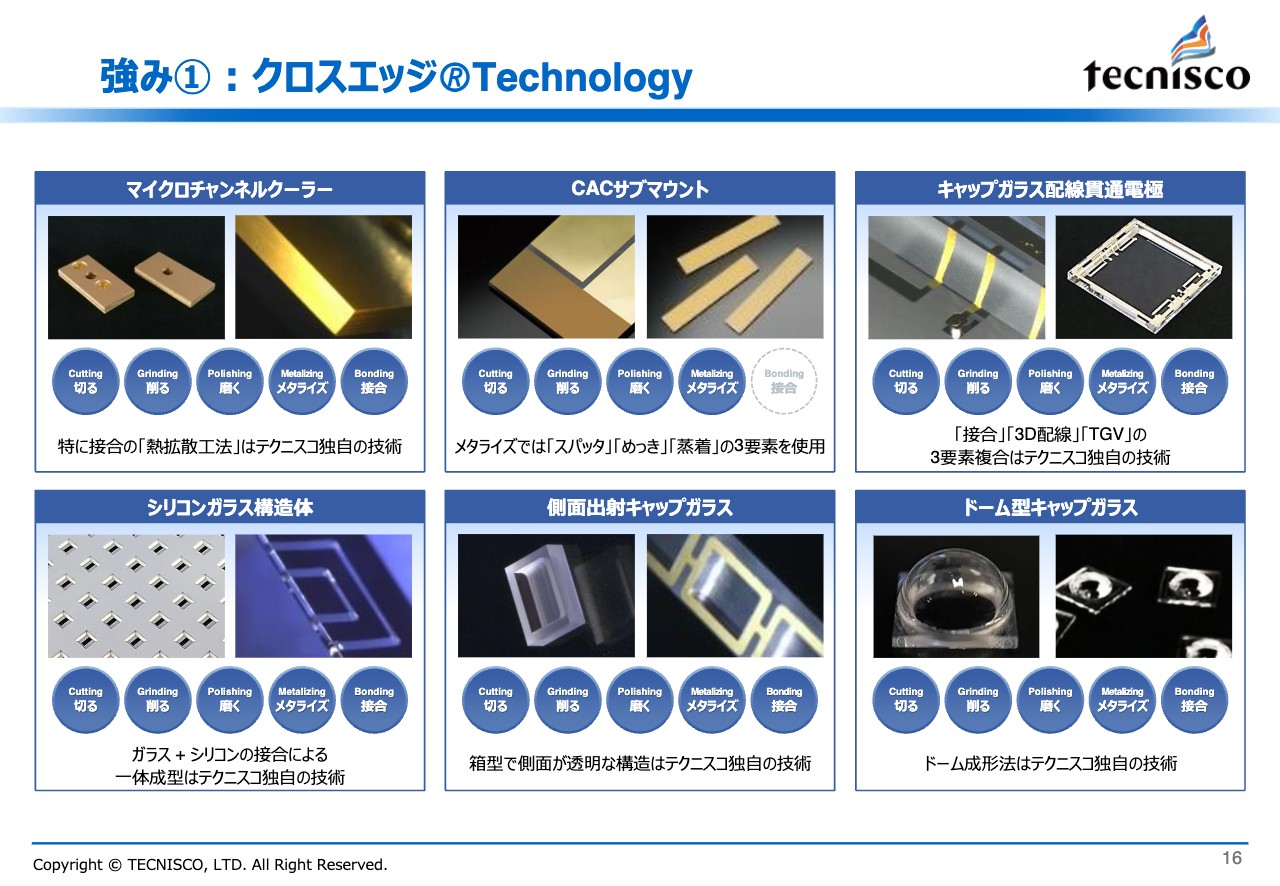

強み①:クロスエッジ Technology

当社の強みを3つご紹介します。

1つ目の強みは、独創的な発想で複数の先端加工技術を組み合わせるクロスエッジTechnologyです。クロスエッジTechnologyの5つの技術が製品の中でどのように組み合わされ、どこに独自性や特長があるのかを図にまとめました。

この5つの技術は、当社が持つ技術をわかりやすくまとめたものであり、実際はさらに細かな加工技術に分類されます。加工技術の細部や組み合わせの中で競争優位性のあるノウハウや営業機密を多数保有しております。

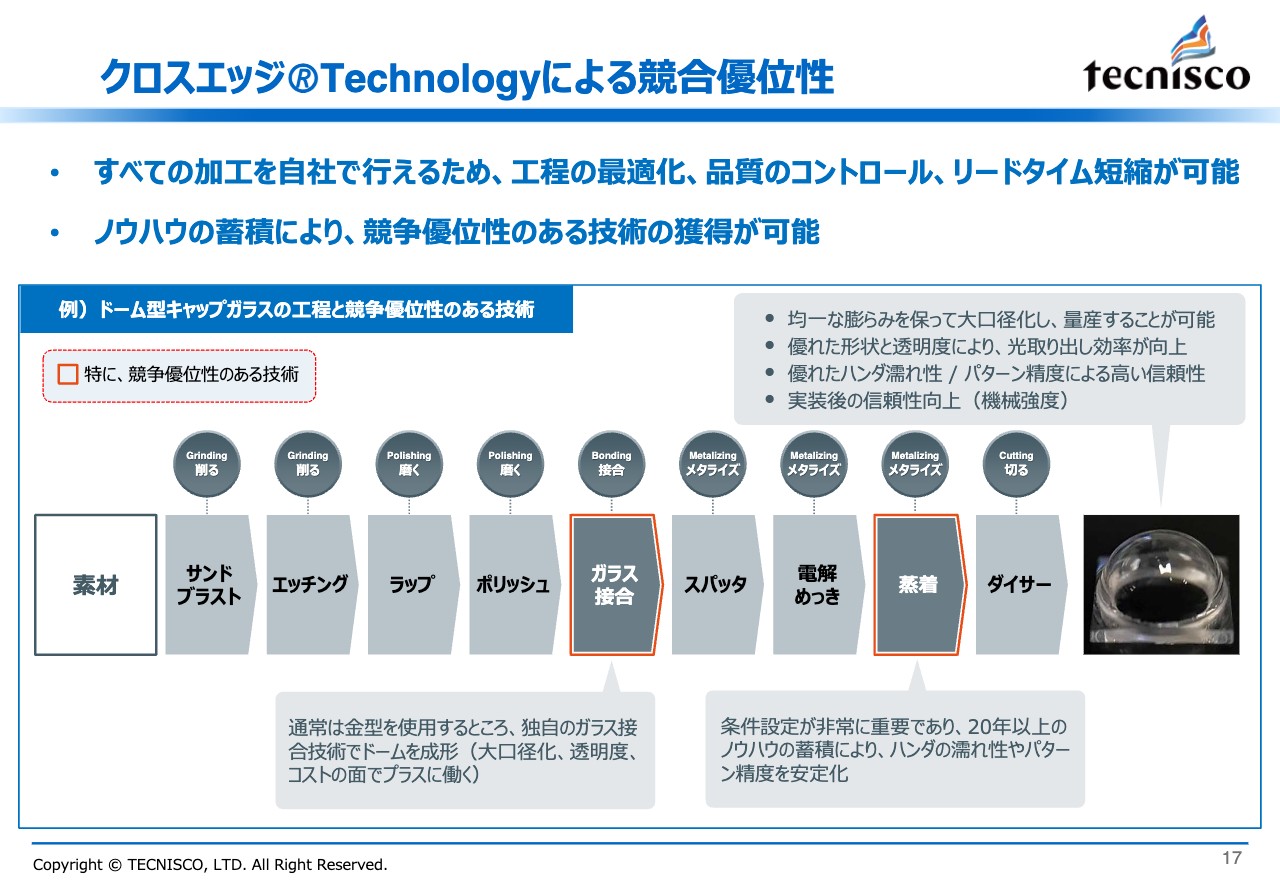

クロスエッジTechnologyによる競合優位性

このクロスエッジTechnologyにより、競合他社が工程のいくつかを外注に出すところをすべて自社で行えるため、工程の最適化、品質のコントロール、リードタイム短縮などが可能になります。また、すべての工程を自社で管理しているため、仕様変更やトラブルがあったときの対応力も競合に対する大きなアドバンテージになっています。

ノウハウの蓄積による技術の獲得も大きな強みです。例として、ドーム型キャップガラスの工程と特に競争優位性のある技術を図にまとめました。「ガラス接合」では、通常は金型を使用するところ、当社は独自のガラス接合技術を使うことでドームを成形します。

「蒸着」は条件設定が非常に重要な技術で、当社は20年以上のノウハウの蓄積があるため、ハンダの濡れ性やパターン精度を安定化できます。これによって、当社のドーム型キャップガラスは、大口径化、光取り出し効率の向上、高い信頼性などを実現でき、滅菌用深紫外線LEDのキャップに使用されています。

強み②:国内外のトップクラスメーカーとの強固な関係性

2つ目の強みは「国内外のトップクラスメーカーとの強固な関係性」になります。当社は現在、海外売上高比率が7割を超え、各地域のトップクラスメーカーと取引があります。例えば、世界有数のレーザー加工機メーカーや、ファイバーレーザーのグローバル主要メーカーなどです。

現在、中国市場の売上が目立っていますが、欧米のレーザー加工機のトップクラスメーカーも当社の重要な顧客となっております。また、顧客の経営トップや開発者と製品開発段階から直接やりとりができる関係性も当社の大きな強みになります。

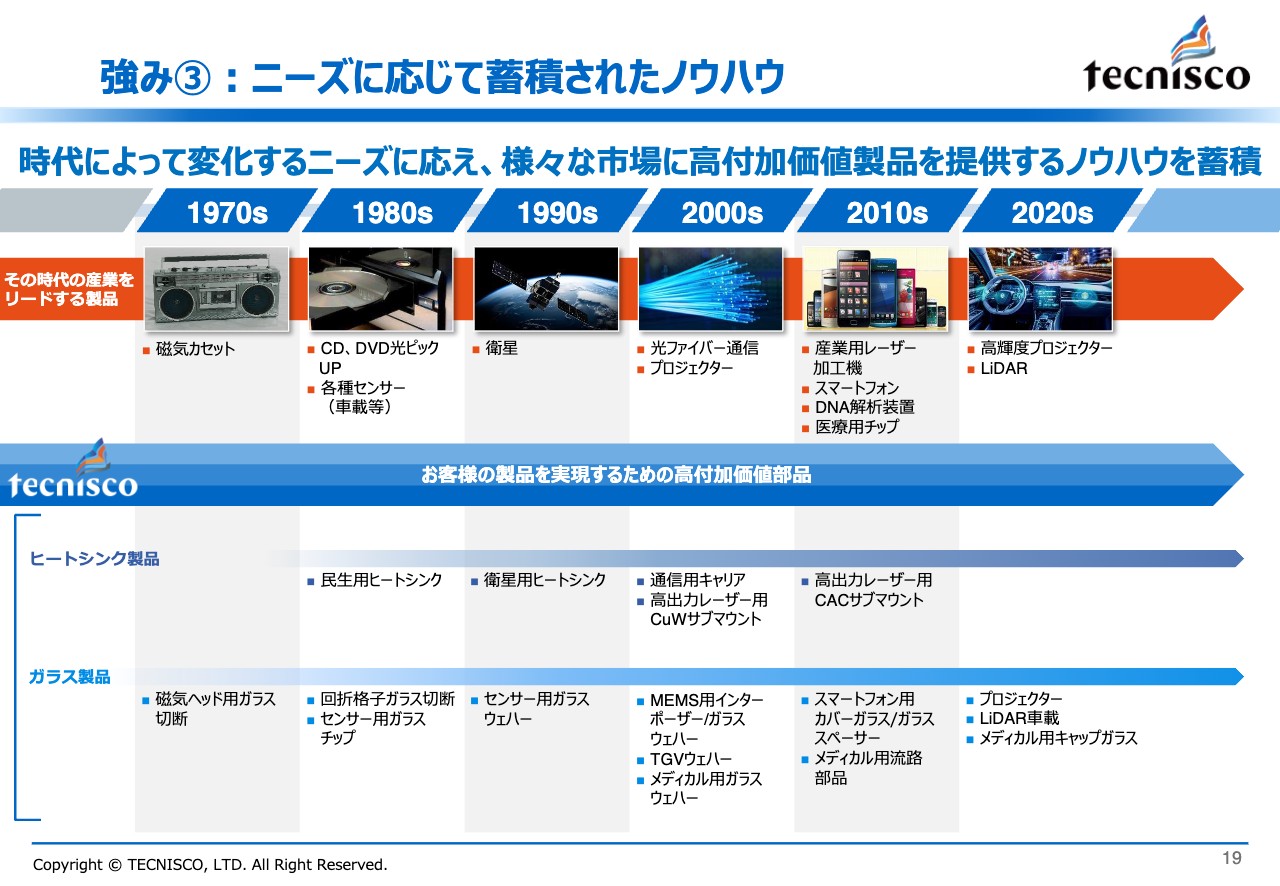

強み③:ニーズに応じて蓄積されたノウハウ

なぜ、当社がクロスエッジTechnologyを磨き上げ、国内外のトップクラスメーカーと強固な関係性を築くことができたのか。それを解く鍵が、3つ目の強みである「ニーズに応えて蓄積されたノウハウ」になります。

図に年代ごとに表しましたが、当社は、その時代に応じて変化するニーズに応えることで、ノウハウと技術を蓄積してきました。その過程でお客様と信頼関係を築き、お客様からの紹介や業界での評判により、さらに多くのお客様を獲得してきました。

図の上の部分をご覧ください。一番左にあります1970年代の磁気カセットから一番右の自動運転のLiDARまで、その時代をリードする製品は変わってきていますが、継続的に設備投資を行い、技術力を磨くことで、お客様の製品化の実現に貢献してきました。例えば、最初に紹介しましたCACサブマウントは、2010年代の産業用レーザー加工機の高出力化に対応した高付加価値部品になります。

現在の製品へとつながるターニングポイントをいくつか見ていきたいと思います。

ターニングポイント ①

1980年代の前半はカセットテープの普及に対応し、「磁気ヘッド用のガラスを加工」してきましたが、その後、CDの普及に対応し、光ピックアップ部品に使用する「半導体レーザー用ヒートシンク」を提供しました。この「半導体レーザー用ヒートシンク」が、現在のヒートシンク事業につながる契機となりました。

ターニングポイント ②

1990年代に入ると、自動車のターボエンジンと電子制御の普及に対応し、「自動車センサー向けのガラス製品」を提供しました。他社にはないガラス、セラミック、シリコンを切断する微細加工技術を有していたことが奏功し、大手自動車部品メーカーと取引を開始する契機となりました。

なお、図の右側に記載したとおり、様々な加工を組み合わせるために、多くの設備投資をしています。クロスエッジTechnologyの先駆けになった事例になります。

ターニングポイント ③

1990年代に、JAXAの通信用機器パッケージに「低消費電力、電磁波コントロールのメタルチップ」が採用され、信頼性と高い品質が求められる宇宙ビジネスにおいて顧客と良好な関係を築くことができました。

このJAXAでの実績が、高い信頼性が求められる衛星市場への参入を可能にし、現在、欧州の衛星市場におけるシルバーダイヤの拡販活動の足がかりにもなっています。

ターニングポイント ④

1990年代から2000年代前半は、世界的な光通信の普及に対応し、「光発信機用のヒートシンク」を提供しました。「切る」以外の様々な技術を組み合わせた本製品は、様々な加工法を組み合わせるクロスエッジTechnologyを本格的に展開する契機となりました。

代表的な事例に絞らせていただきましたが、以上が、現在の製品や強みにつながる主なターニングポイントになります。

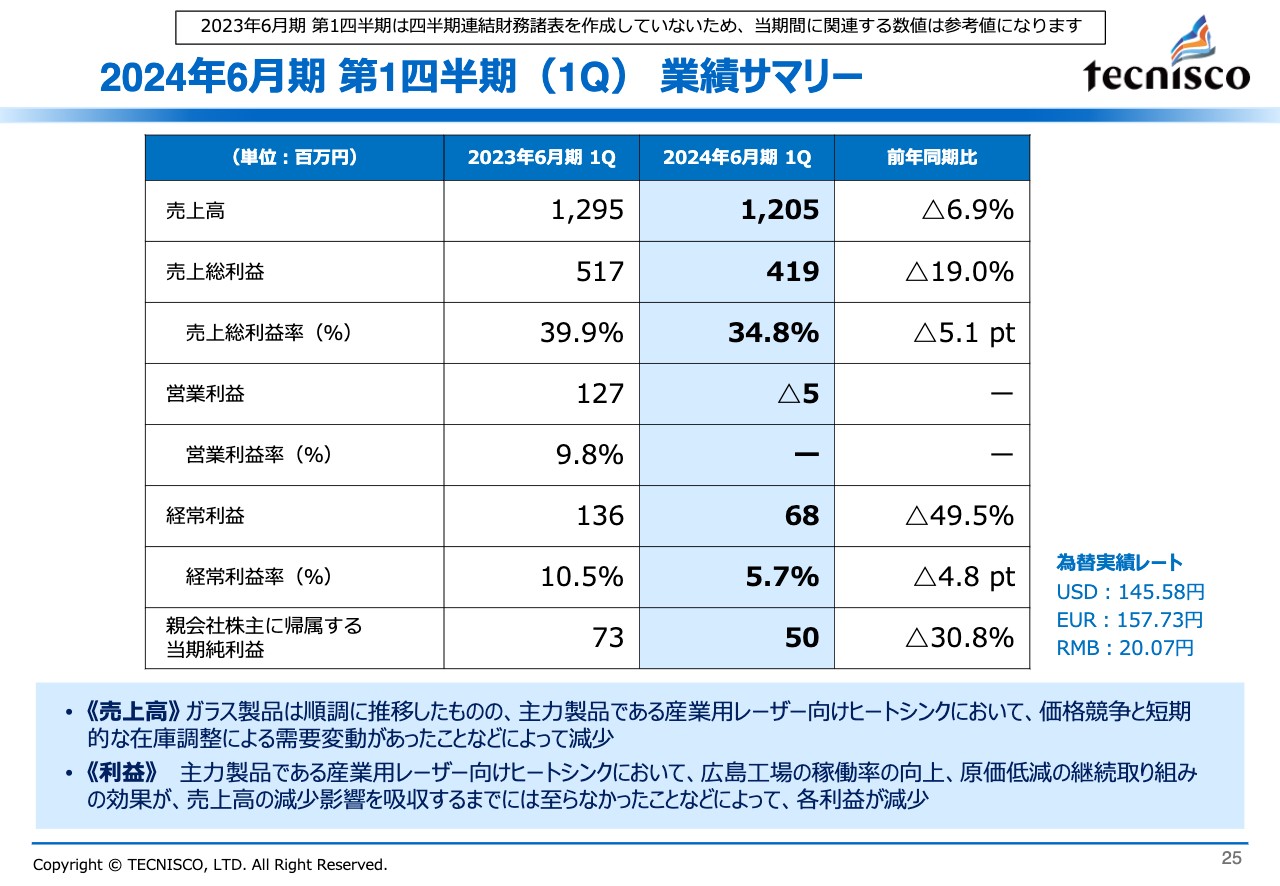

2024年6月期 第1四半期(1Q) 業績サマリー

業績についてご説明します。2024年6月期 第1四半期の業績は、こちらの表のようになりました。

まず、売上高ですが、ガラス製品は順調に推移したものの、主力製品である産業用レーザー向けヒートシンクにおいて、価格競争と短期的な在庫調整による需要変動があったことなどによって減少しました。

利益面については、産業用レーザー向けヒートシンクにおいて、広島工場の稼働率の向上、および原価低減の効果が、売上高の減少影響を吸収するまでには至らなかったことなどによって、各利益が減少しました。

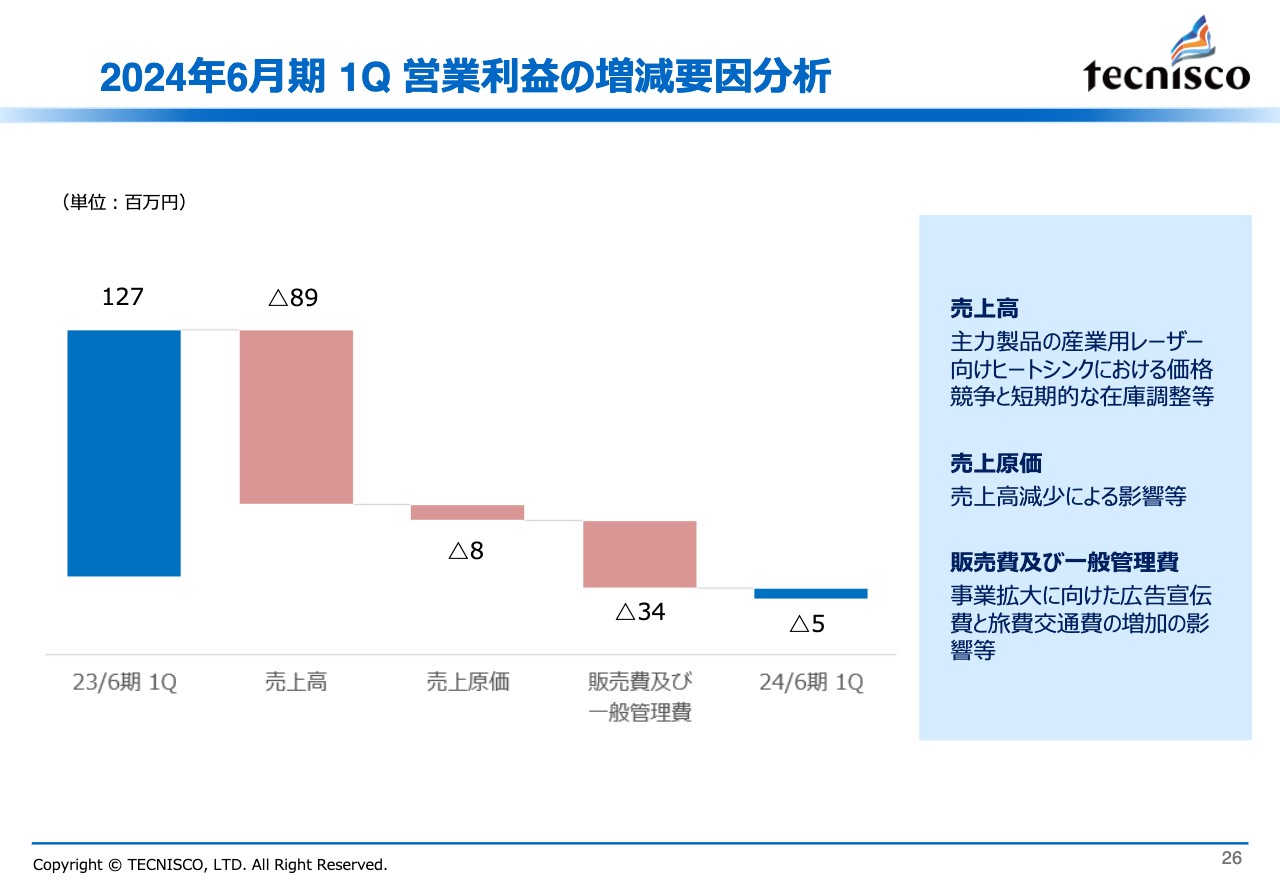

2024年6月期 1Q 営業利益の増減要因分析

こちらのグラフは、営業利益の対前年同期の増減要因分析になります。先ほどご説明しましたとおり、売上高の減少による影響が大部分を占めます。販売費及び一般管理費に関しては、主な増加要因として、広告宣伝費、旅費交通費があります。

広告宣伝費の増加は、展示会費用や、お客様にサンプル品を評価いただくためのサンプル費などによるものであり、今後の成長のための積極的な投資と位置付けています。旅費交通費の増加も、前年同期と比較してコロナによる規制が緩和されて商談のための海外出張が増えているためで、今後の成長に欠かせない費用と考えています。

製品別売上高

次は、業績を製品別に見ていきたいと思います。

ヒートシンク製品は、繰り返しになりますが、産業用レーザー向けヒートシンクにおいて価格競争と短期的な在庫調整による需要変動があったことなどによって減収となりました。

ガラス製品は、国内の自動車市場向け製品、海外のライフサイエンス市場向け製品が順調に推移したことから増収となりました。

その他製品は、シリコン製品において顧客の在庫調整があったことなどにより減収となりました。

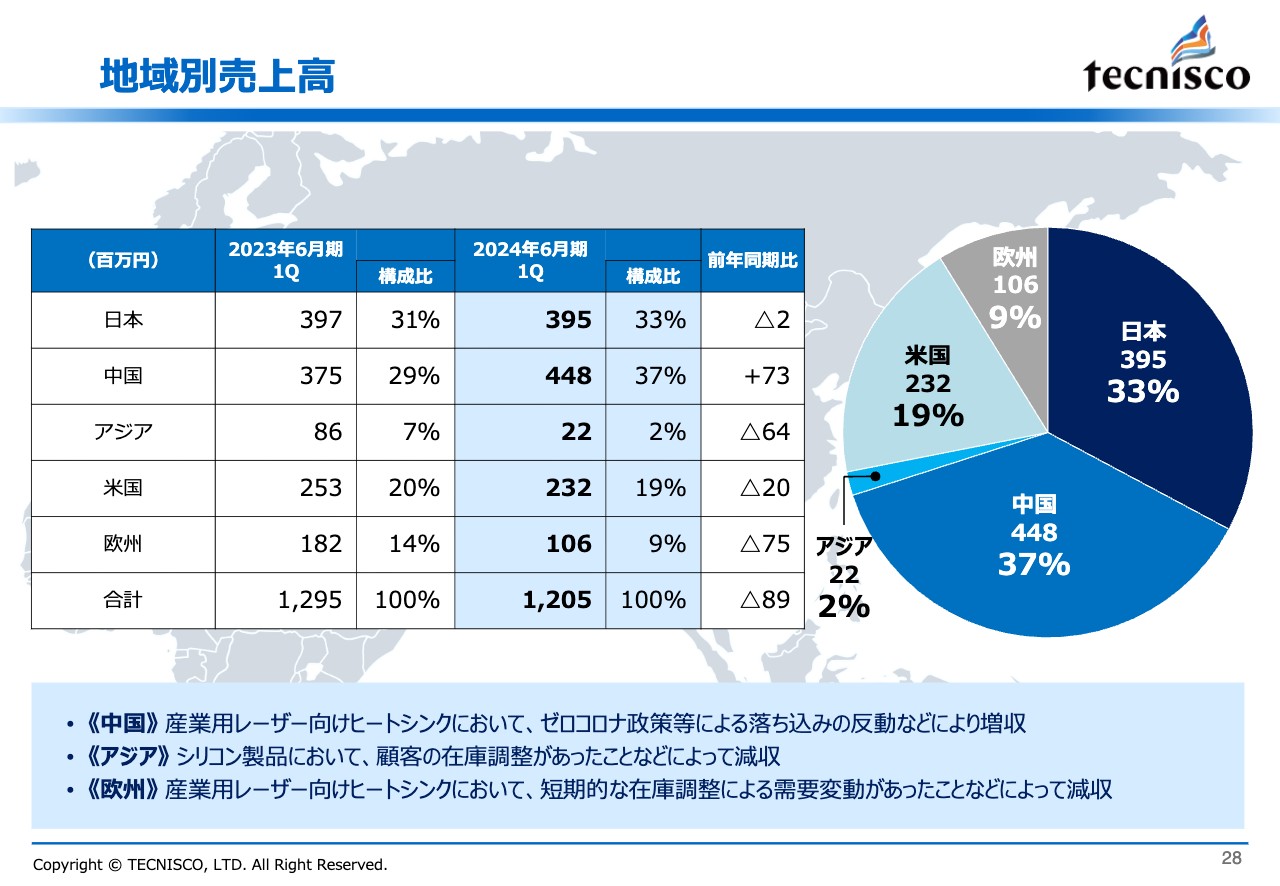

地域別売上高

次は、地域別になります。変動の大きい地域についてコメントしますと、中国市場は、前年同期のゼロコロナ政策等の落ち込みからの反動があったため、増収となりました。

アジア市場は、製品別で説明しましたその他製品の減収を受け、減収となりました。

欧州市場は、長引くウクライナ情勢への先行き不安などもあり、産業用レーザー向けヒートシンクにおける短期的な在庫調整の影響により減収となりました。

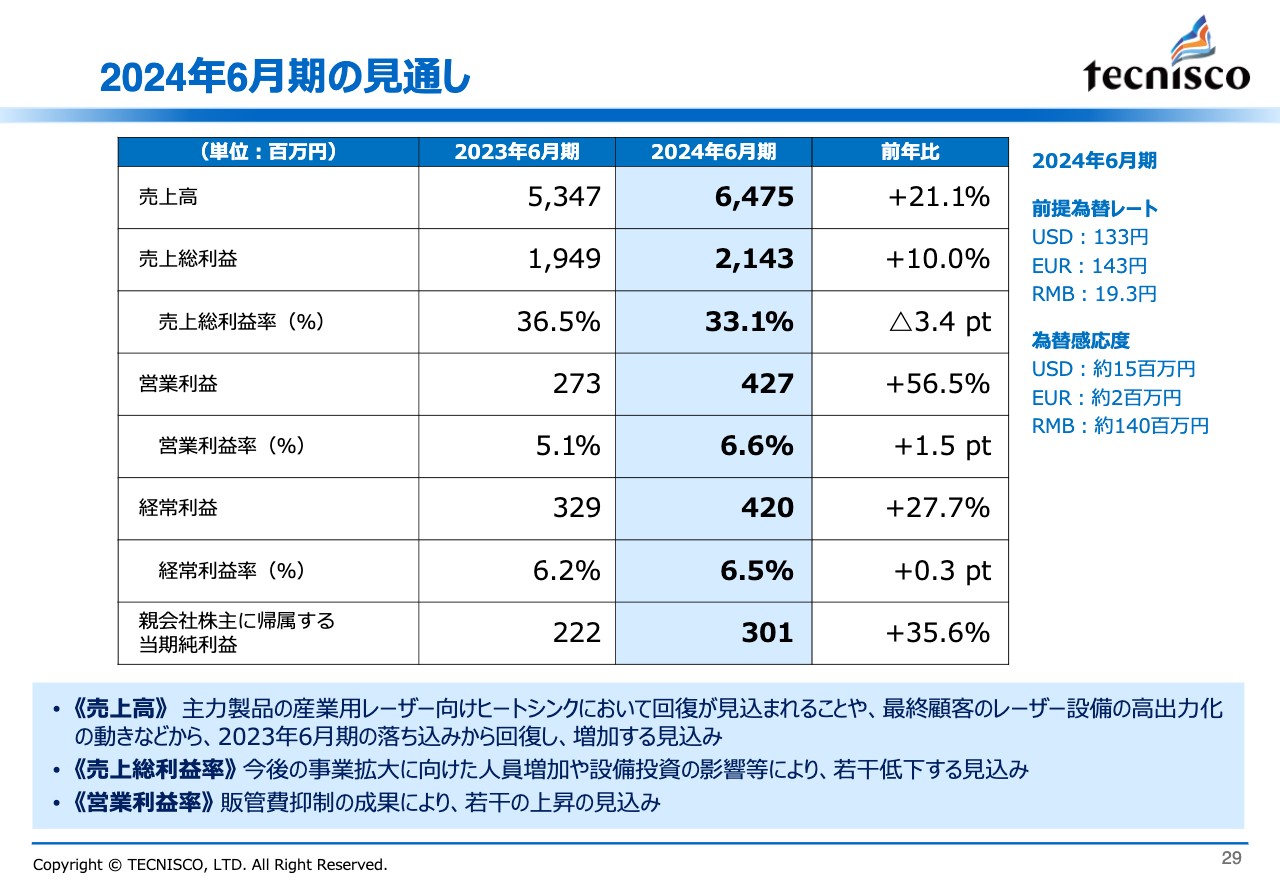

2024年6月期の見通し

2024年6月期の見通しについてです。6月21日に発表した内容から変更はありません。売上高は、産業用レーザー向けヒートシンクにおいて回復が見込まれることや、最終顧客のレーザー設備の高出力化の動きなどから、2023年6月期の落ち込みから回復し、増加する見込みです。

ただし、今後の事業拡大に向けた人員増加や設備投資の影響等により、売上総利益率は若干低下する見込みです。

上記の投資影響がある一方、販管費に関しては構造的経費削減の活動などが奏功し、営業利益率は若干上昇の見込みになります。

2024年6月期 営業利益の増減要因分析

先ほどのご説明を図示にしたものがこちらになります。売上高が増加するものの、今後の事業拡大に向けた投資が、特に売上原価に効いてくることが見てとれるかと思います。設備投資について、次のスライドでご説明します。

設備投資/減価償却費

設備投資、減価償却はこちらのグラフのとおりになります。左下に記載していますように、広島の新工場の建設に重点的に投資をしていく予定です。

広島工場では、主力製品である産業機器向けのヒートシンク製品を生産しており、今後の需要増に対応していきます。中国工場は、ガラス製品の一部を生産していますが、賃貸工場のため建物の所有者の都合により工場移転を予定しています。

シンガポールの工場は、あとでご説明しますが、シルバーダイヤの今後の展開を見据え、生産能力を増強する予定です。

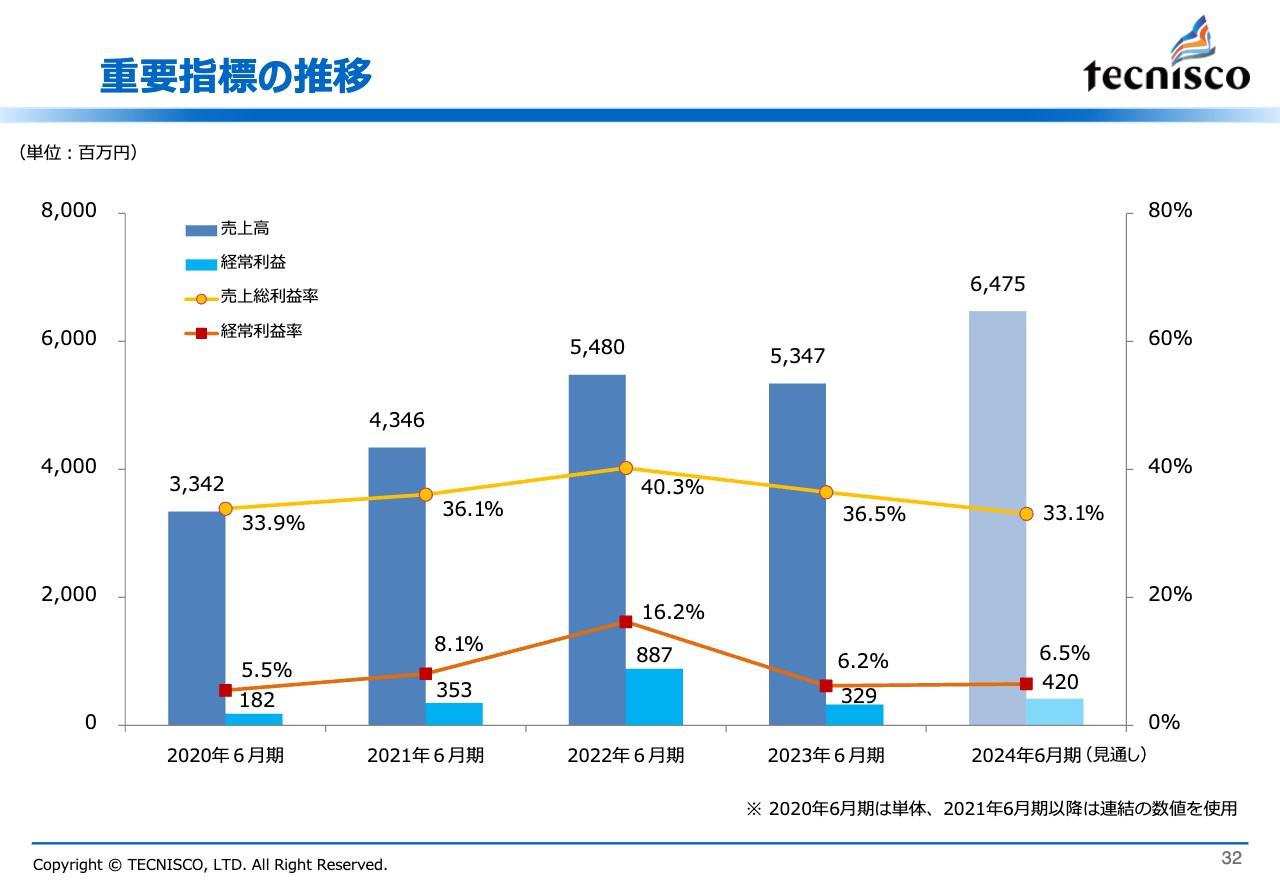

重要指標の推移

こちらのグラフは、長期での重要指標の推移になります。当社グループでは、経営の質を重視しており、売上などの規模は結果として付いてくるものと考えています。

経営の質を見る指標は、主に売上総利益率と、経常利益ならびに経常利益率になります。足元では次の成長ステージへと進むため投資が先行しますが、中長期では最高水準の利益率を目指してまいります。

株主還元方針

株主還元方針についてです。利益配分につきましては、将来の事業展開と経営体質の強化のために必要な内部留保を確保しつつ、安定した配当を継続して実施していくことを基本方針としています。

今後の配当につきましては、現在、将来の事業展開に向けた投資とのバランスを勘案しながら、配当開始に向けた検討を進めているところです。

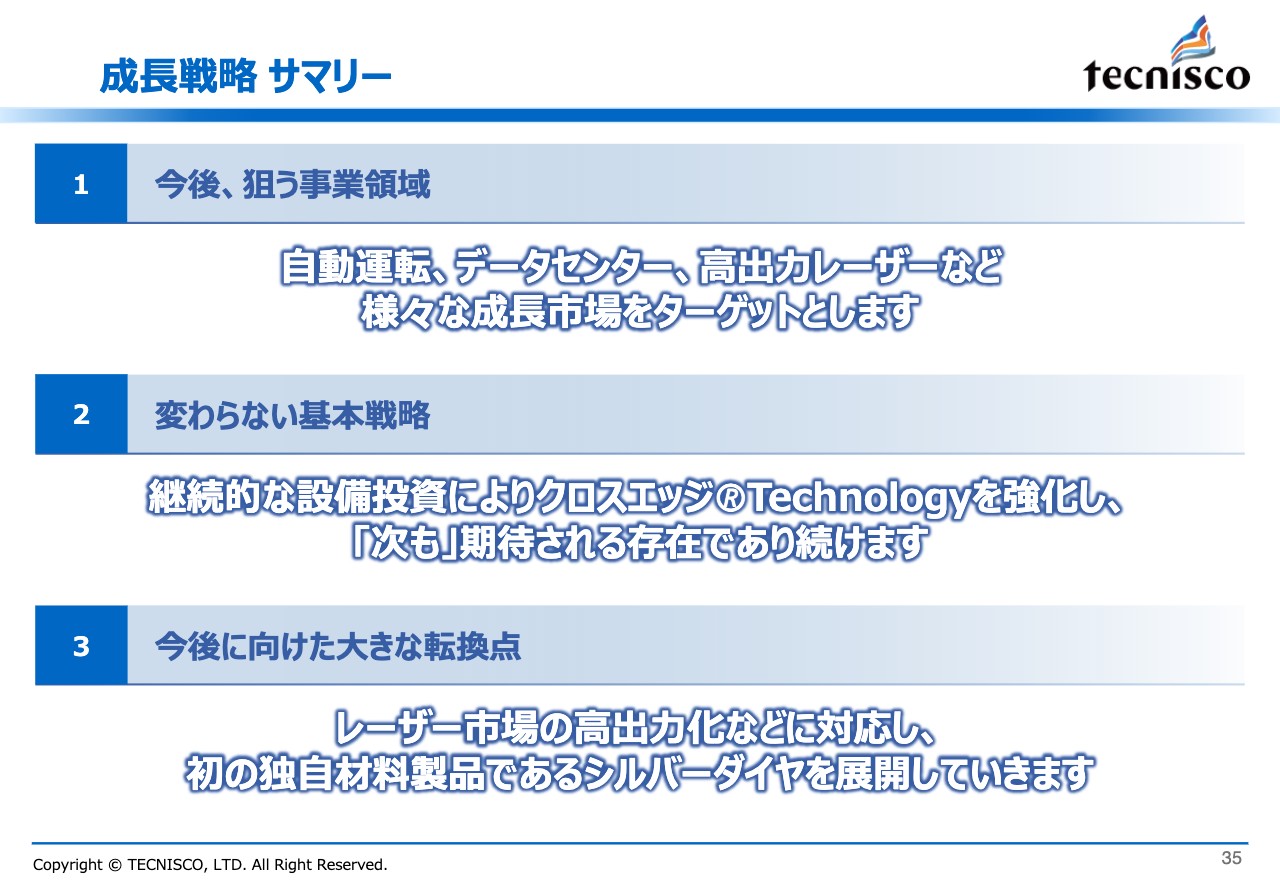

成長戦略 サマリー

成長戦略についても3つご説明します。

今後狙う事業領域ですが、自動運転、データセンター、高出力レーザーなど様々な成長市場をターゲットとしていきます。変わらない基本戦略としては、継続的な設備投資により、クロスエッジTechnologyを強化し、「次も」期待される存在であり続けます。

これまでとの大きな変化としては、レーザー市場の高出力化などに対応し、初の独自材料製品であるシルバーダイヤを展開していきます。

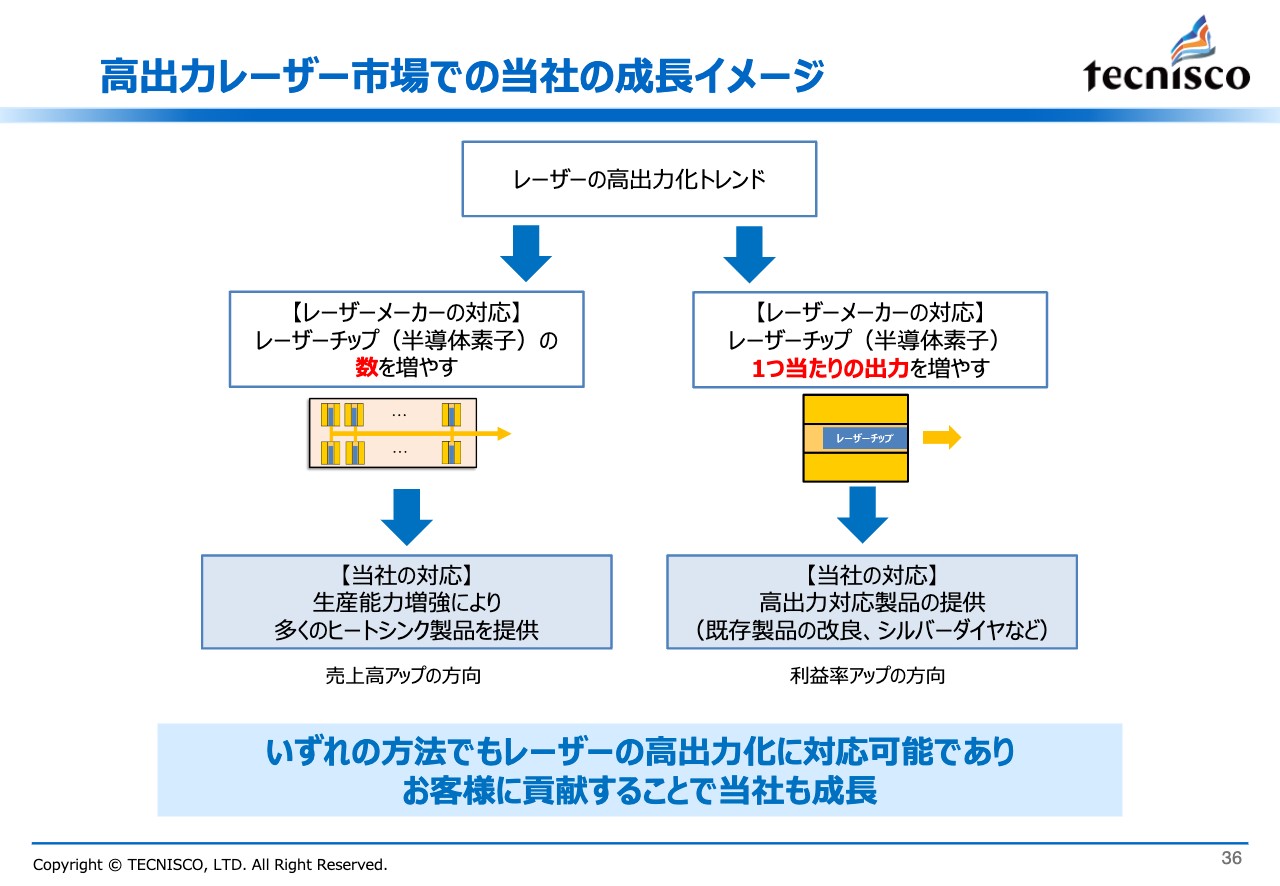

高出力レーザー市場での当社の成長イメージ

今後、注力する市場の1つである高出力レーザー市場における当社の成長イメージをご説明します。産業用レーザーは、出力の強いものだと、車の溶接や、鉄道、船舶の洗浄などに使用され、さらなる高出力化が求めれています。

冒頭でもご説明しましたように、レーザーはたくさんの半導体素子の光を集約して、強い光へと束ねます。よって、出力を上げるには、半導体素子の数を増やすか、半導体素子1つ当たりの出力を上げるか、2つの方法があります。

半導体素子の数を増やす場合は、当社製品がその分多く使用されることになります。当社は、生産能力の増強で対応してまいります。半導体素子1つ当たりの出力を上げるアプローチにおいては、当社は高出力対応製品や、このあとご説明しますシルバーダイヤの提供が可能です。

いずれの方法でも当社はレーザーの高出力化に対応可能であり、お客様に貢献することで当社も成長が可能になります。

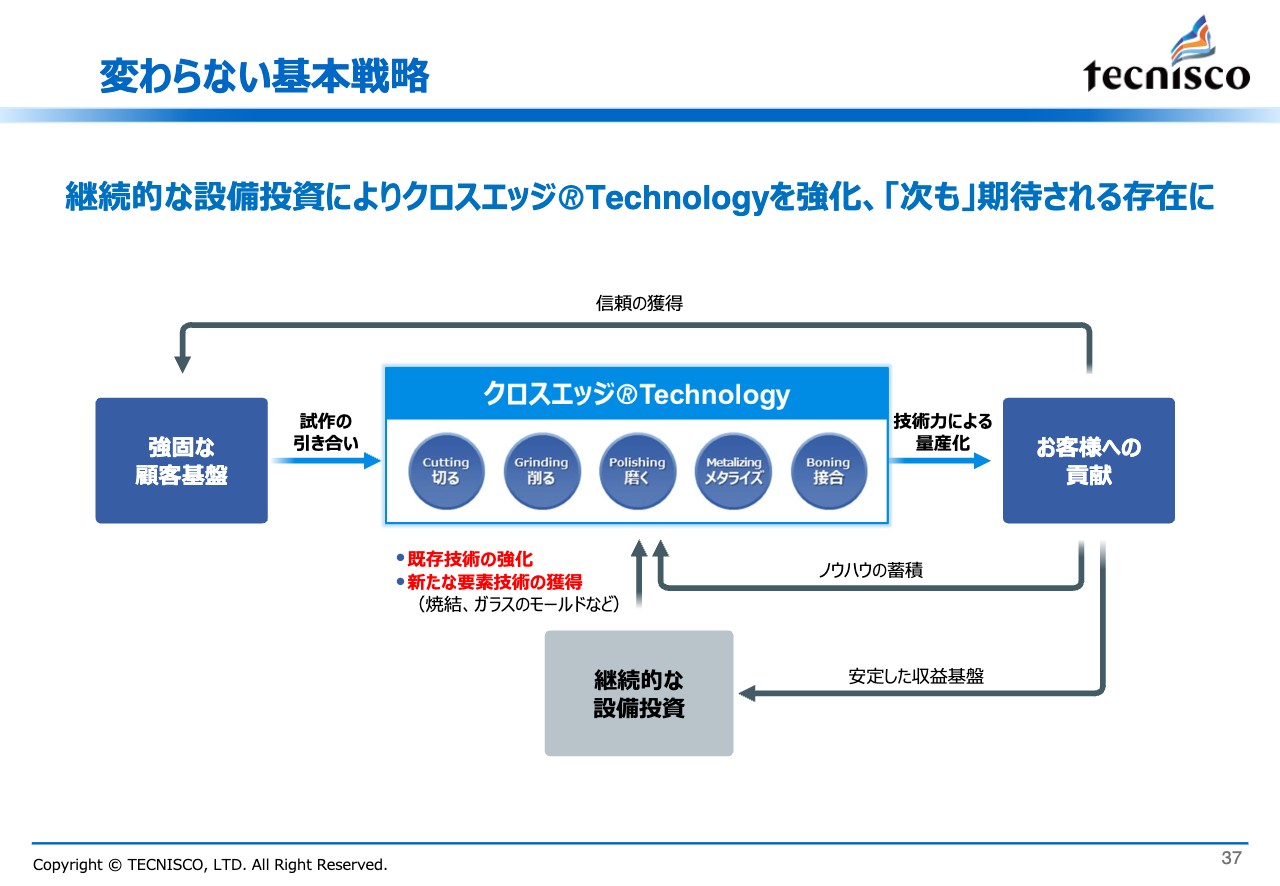

変わらない基本戦略

先ほど、変わらない基本戦略とお話したところをもう少し掘り下げます。当社の基本的な成長戦略は、これまでも、そして、これからも、顧客との信頼関係、クロスエッジTechnology、継続的な設備投資による好循環にあります。

これまでに築いた強固な顧客基盤から試作の引き合いをいただき、クロスエッジTechnologyの技術力で量産化に貢献します。お客様から信頼を獲得し、「次も」期待される存在になります。

一方、そこで得た利益を継続的に設備投資に回すことで、クロスエッジTechnologyを強化し、信頼のサイクルをより強固なものにします。

設備投資には、既存技術を強化するもの、それから新たな要素技術を獲得し、クロスエッジTechnologyの幅を広げるものがあります。このあとご紹介するシルバーダイヤは、後者に位置付けられる当社にとって最も大きな転換点となります。

初の独自材料製品、シルバーダイヤ

近年、レーザー市場の高出力化、半導体市場の高密度化・ハイパワー化などにより、さらに高性能のヒートシンク材が要求されています。

そこで、当社は初の独自材料となるシルバーダイヤを製品化しました。右のグラフのとおり、半導体素子の熱膨張率に合わせた上で、熱伝導率の性能を大幅に向上させました。ダイヤは非常に熱伝導率が高い素材ですが熱膨張率がほぼゼロで、半導体素子に熱膨張率を合わせるためにダイヤと金属を一体化することが課題でした。

当社はダイヤと銀の複合材形成の独占的ライセンスを取得し、さらに独自の開発により製品化に至りました。左下に例示しましたように、高度なサーマルマネジメントを必要とする有望市場は多くあり、拡販活動に力を入れて取り組んでいます。

トピックス

最後に、産学連携の共同研究のトピックスについてもご報告します。

1つは、岡山大学様との共同研究で、室温で動作可能な高感度水素センサを開発しました。水素センサでは珍しい「室温で動作可能」という特長があるため、非加熱でガス漏れ検知が可能になるなど、水素エネルギーの安心・安全な活用に貢献が可能です。今後、さらに研究を進め、3年以内の商品化を目指します。

もう1つのトピックスは、獨協医科大学様の産学連携研究である「皮膚浸透プロジェクト」です。本プロジェクトは、皮膚への物質浸透性を検証する研究や関連デバイスの開発により、肌健康・QOL(クオリティ・オブ・ライフ)向上に貢献することを目指すもので、ポーラ化成工業様、金冠堂様とともに参画します。

当社は本プロジェクトにおいて、人工的に皮膚モデルをデバイス内に生成するためのPDMS(シリコン樹脂)とガラスを組み合わせた精密な加工部品を提供します。当社の製品の活用が、「動物実験を不要にすること」、および、「皮膚組織への物質の浸透が分子レベルで解明されること」の一助となることを期待しています。

いずれも社会的意義のある研究であり、当社の経営理念「高度なクロスエッジTechnologyへの継続的なチャレンジによって人びとの喜びの実現の一助となる」を体現する活動であると考えます。

当社は、足元の事業環境に関わらず、長期的な視点をもって成長を目指してまいります。 株主・投資家の皆様におかれましては、今後とも変わらぬ応援、ご支援をよろしくお願い申し上げます。

新着ログ

「金属製品」のログ