【QAあり】インスペック、主力・半導体パッケージ基板検査装置は生成AIの成長を捉え需要急拡大 25年4月期は過去最高の受注高

目次

菅原雅史氏(以下、菅原):インスペック株式会社代表取締役社長の菅原です。よろしくお願いします。本日は、会社概要、中期経営計画、本日のまとめの順にご説明を進めます。

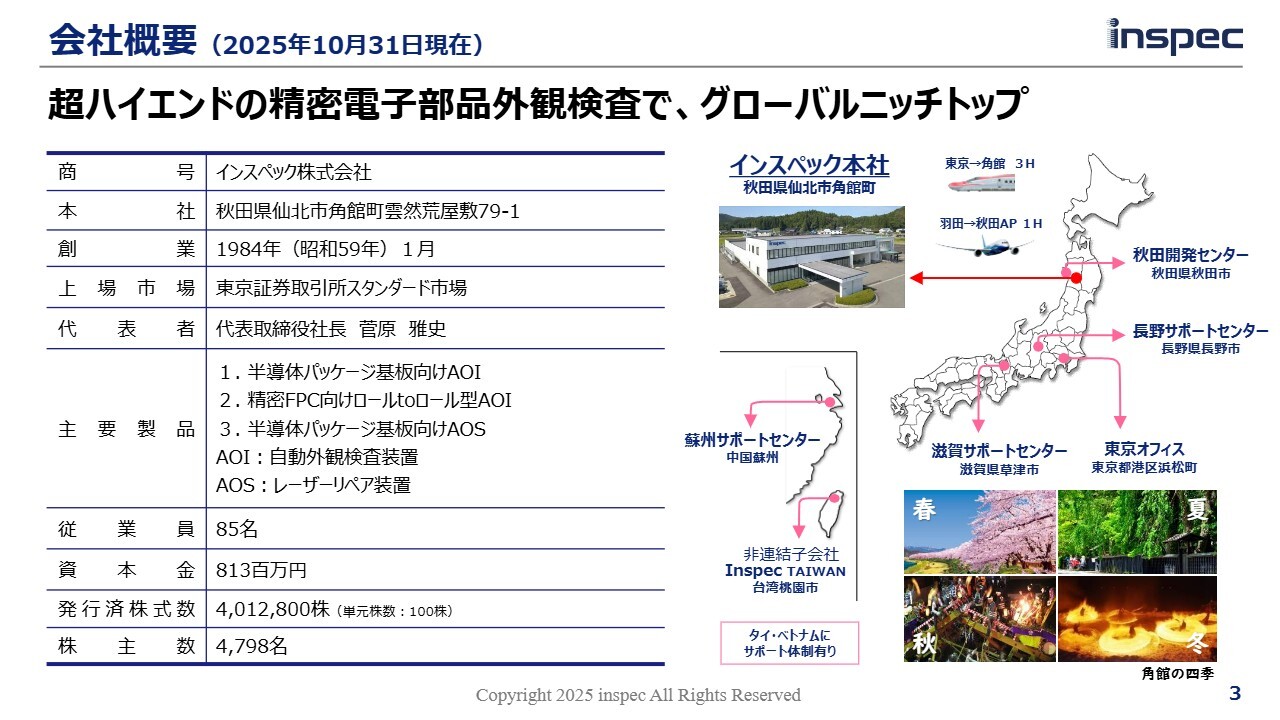

会社概要 (2025年10月31日現在)

菅原:会社概要です。本社は秋田県仙北市角館町にあり、1984年に創業しました。角館町は桜と武家屋敷が非常に有名で、多くの観光客が訪れます。

主要製品として、半導体パッケージ基板の検査装置、精密フレキシブル基板の検査装置、半導体パッケージ基板のリペア装置などがあります。

従業員85名と小規模ですが、検査装置メーカーとして、開発、販売、製造、サービスを一貫して行っています。

特に開発においては、半導体パッケージ基板およびフレキシブル基板の検査に必要な要素技術をすべて社内で保有しています。具体的には、画像処理技術、光学センシング技術、精密機械技術などです。

数字で見るインスペック

菅原:先ほどご紹介したとおり、創業は1984年で、検査装置事業は1996年にスタートしました。約30年にわたり、検査装置を手がけてきたという経歴になります。

昨年度の受注額は30億円と過去最大となりました。社員85名のうち、開発部門が全体の約46パーセントを占めており、典型的な開発型の会社です。

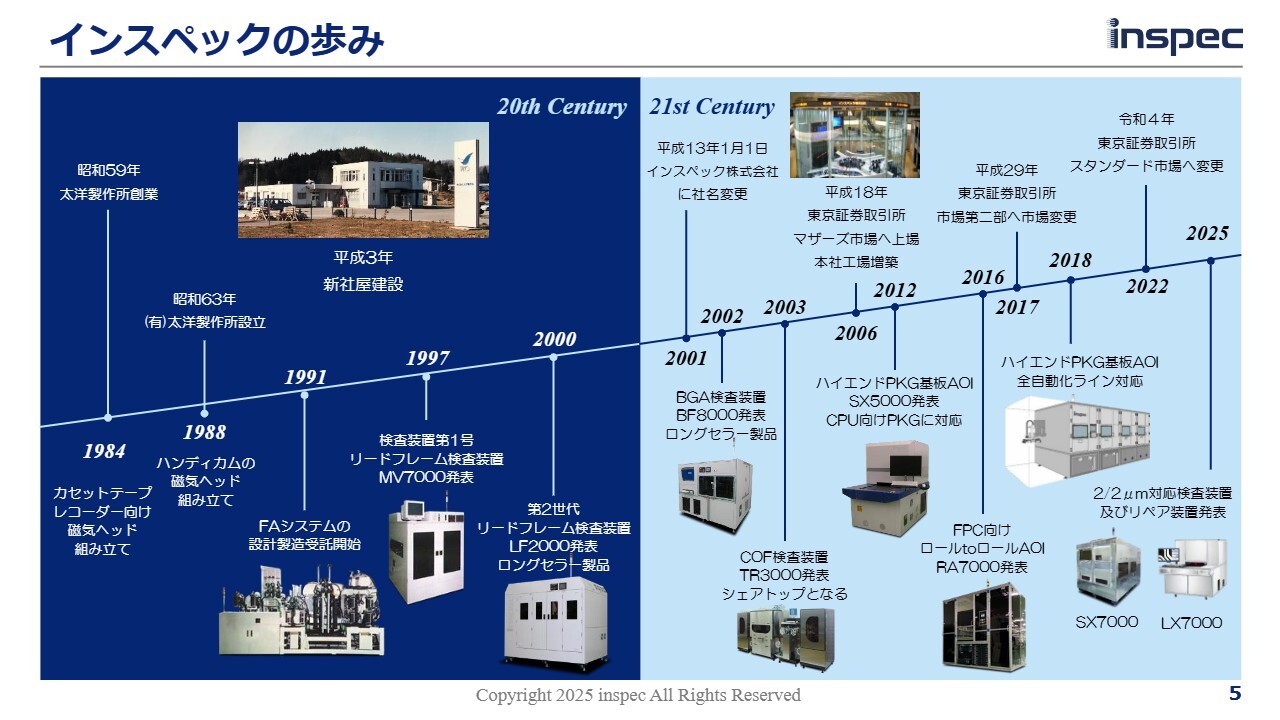

インスペックの歩み

菅原:当社の歩みについてご説明します。当社は1996年に検査装置事業を開始し、1997年には半導体のリードフレームという部品向けの検査装置を発表しました。

その後、リードフレームからセラミック基板、さらに樹脂基板へと基板が進化し、現在の最先端は樹脂のパッケージ基板となっています。

2012年にハイスペックなパッケージ基板の検査装置を開発して以来、最も性能の高い半導体向けパッケージ基板を検査する装置として、多くのお客さまにご活用いただいています。

2018年頃からは、複数の検査装置を一体化し、全自動で検査を行うシステムが大手メーカーに採用され始め、すでに多くの台数を納入しています。

2025年には、次世代のパッケージ基板検査装置として、「L/S(ラインアンドスペース)」という配線幅1.5ミクロンという最も細い配線を検査できる装置や、それとペアで使用するリペア装置を発表しました。

リペア装置とは、不良として発生する配線が隣の配線とショートしてしまう状態を、レーザーで焼き切ることで正常な状態に修復する装置です。

このように、現在、CPUやGPU、生成AI、あるいは高性能なコンピューターに使用される、非常に性能の高い半導体を実装するパッケージ基板の分野で事業を展開しています。

製品紹介

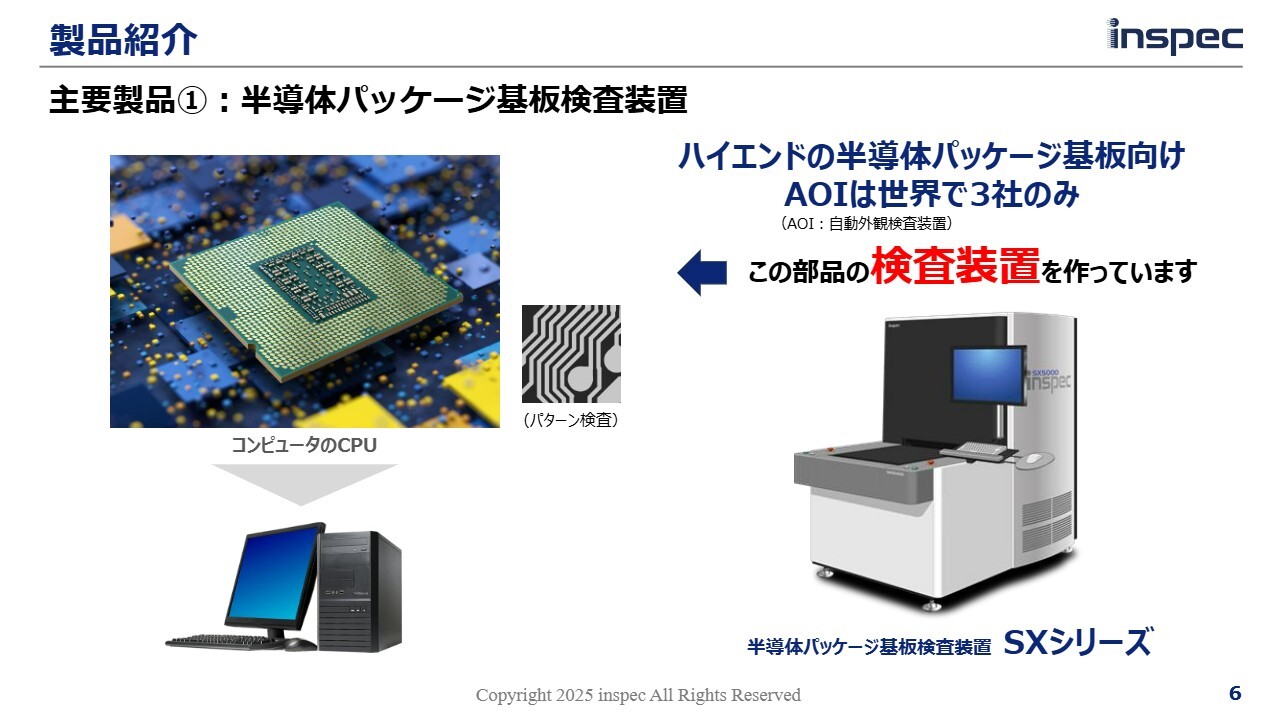

菅原:主要製品をご紹介します。まずは、半導体パッケージ基板検査装置の最も標準的なタイプです。

スライド左側にある写真は、パソコンの中に実装されている一番大きな半導体になります。緑色の部分がパッケージ基板で、これを検査するための装置を、当社の製品でいうと「SXシリーズ」になります。

製品紹介

菅原:もう1つの主要製品は、精密なフレキシブル基板を検査する検査装置です。この製品の主なお客さまは、スマートフォン向けのフレキシブル基板を製造している大手メーカーです。

この製品は非常に大きな特徴を持っています。フレキシブル基板はフィルム状の材料で作られており、その幅は25センチまたは50センチで、長さは100メートルや200メートルにもなり、非常に長いロール状になっています。

それを連続的に繰り出しながら配線板を製造し、基板が完成した時点ではロール状に巻かれた状態になります。当社はこれをカットせず、連続的に高速で検査する技術をいち早く開発し、ロールtoロール型検査装置として製品化しました。

2015年から2016年頃、スマートフォンの生産が急激に伸び、検査プロセスが生産工程のボトルネックとなり、生産量を増やせないという課題がありました。

その時にこの製品を発表し、そのボトルネックを解消できたということで非常に高い評価をいただき、「ものづくり日本大賞・経済産業大臣賞」を受賞しました。

kenmo氏(以下、kenmo):こちらのロールtoロール検査装置に関して、足元ではスマートフォン向け需要が戻りつつある一方で、EVなどへの展開も進んでいるかと思います。

今後、こちらのシリーズはどの分野を主要ターゲットに据え、どのような改良を重ねていきたいとお考えでしょうか?

菅原:おっしゃるとおり、特に電気自動車向けの車内配線にはフレキシブル基板が多く使用されており、これが1つの重要な分野です。また、先ほどご説明したスマートフォン向けがもう1つの大きな分野となります。当社としては、特にこの精密なフレキシブル基板に注力しています。

最近では、生成AIの普及が著しく進み、スマートフォンに実装されるようになってきたことで、更新需要が徐々に伸びており、それに伴い検査装置の引き合いも増加している状況です。

kenmo:製造の一部を今後のコスト競争力強化のために海外へ移行するとのことですが、その計画や状況についてお聞かせいただけますか?

菅原:2つの大きな分野についてお話ししましたが、電気自動車(EV)向けのフレキシブル基板は配線パターンが比較的太いため、検査がそれほど難しくないこともあり、社内で製造するとコスト的にローコストでの生産が難しい状況です。そのため、こちらは海外の協力会社に生産を委託し、生産体制をすでに整えています。

一方、ハイスペックな基板については技術的に非常に難易度が高いため、今後も国内の本社工場で引き続き製造していく方針です。

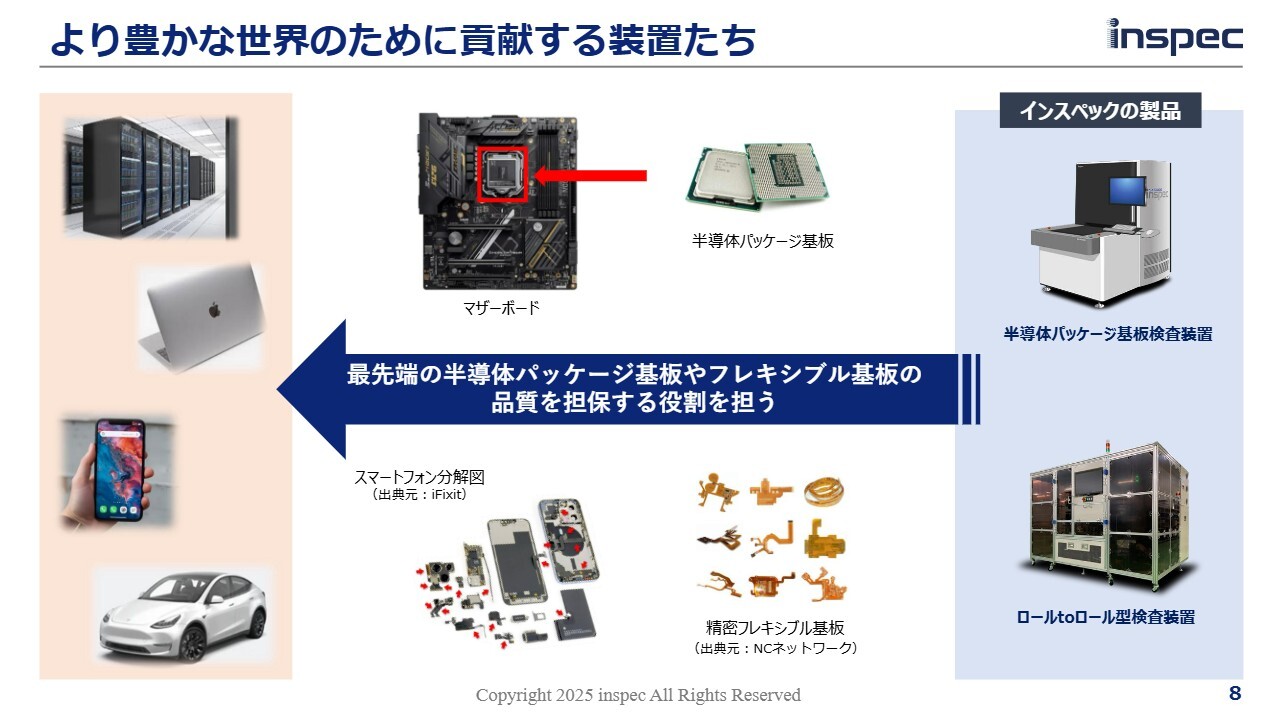

より豊かな世界のために貢献する装置たち

菅原:当社の事業を支える製品はいずれも、非常にハイスペックな製品に使用されています。

特に半導体パッケージ基板は、もともとコンピューターのCPU向けが主要なマーケットでしたが、最近ではAIやデータセンター向けの半導体生産量が著しく伸びています。それに伴い、このような用途の高性能検査装置の需要が非常に増加しており、受注も大幅に伸びているという大きな流れが生じています。

また、フレキシブル基板についても、先ほど触れたように、今後AI搭載のスマートフォンが増加するにつれて、それに伴いニーズも増えると見込んでいます。

kenmo:「御社は、半導体や電子部品向けの検査装置を手がけておられますが、微細化・高密度化が進む中で、顧客ニーズはどのように変化しているのでしょうか? また、それに対してインスペックとしてどのような技術開発に力を入れていますか?」というご質問をいただきました。

菅原:半導体は誕生以来、一貫して微細化が進歩してきましたが、今後もさらなる微細化が進むと考えています。ただし、チップの微細化については限界に近づいており、最近ではチップを機能別に分解し、それをパッケージ基板上で一体化させる「チップレット」という技術が採用されるようになっています。

このチップレット技術では、パッケージ基板が非常に重要な役割を担うようになっており、これからさらにパッケージ基板の微細化が進むと予想されています。

従来は樹脂基板、いわゆる有機基板をベースに配線板を製造していましたが、今後はこのベースが樹脂ではなくガラス基板に変わると考えられています。また、配線パターンも、当社が現在検査している1.5ミクロンから、1ミクロン、さらにはサブミクロンのパターンへと進展するだろうと言われています。

当社は、このような微細化技術の進展に先行して対応するべく、開発を継続しています。

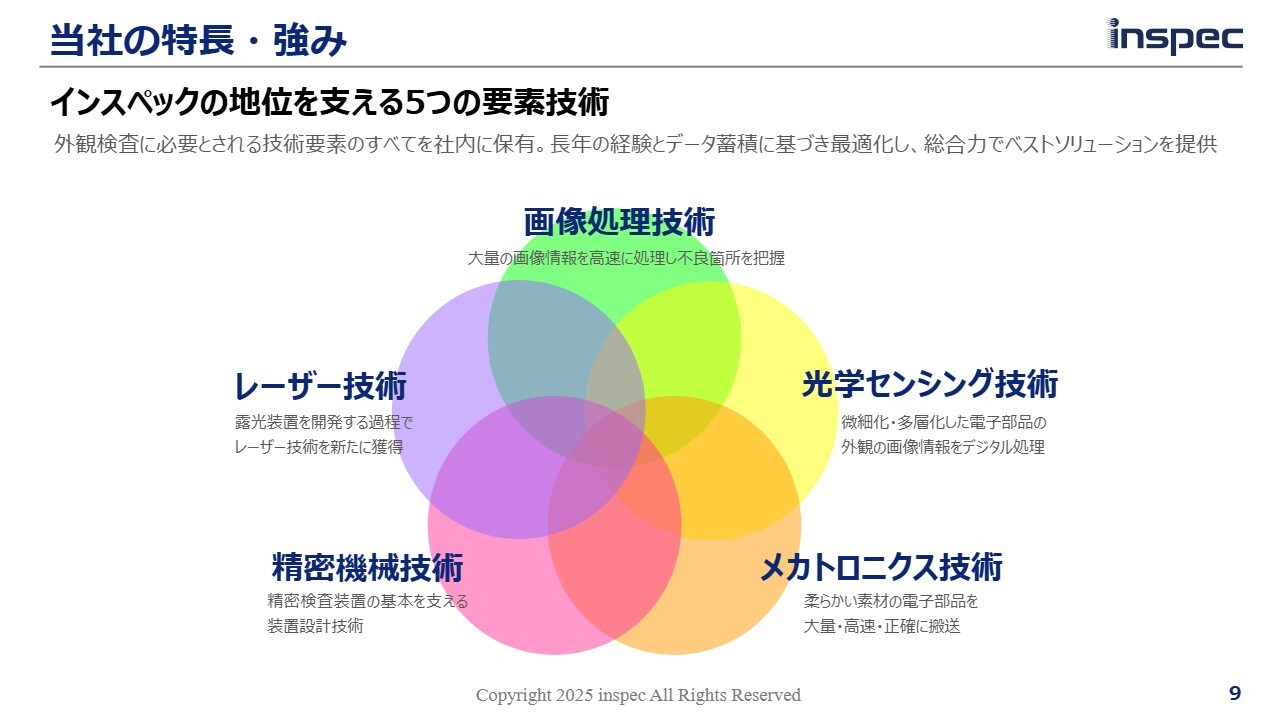

当社の特長・強み

菅原:スライドは、検査装置を製品化するために必要な5つの要素技術を示しています。現在はこれらをすべて社内で開発しています。

ただし、今後さらにそれぞれの技術分野で高度化が進むと、すべてを社内で対応するのは難しくなるため、外部の優れた技術を持つ会社と連携する予定です。例えば、レーザー技術や光学センシング技術、画像処理技術など、さまざまな分野で外部の会社に協力していただき、最先端の検査装置を開発していきます。

kenmo:御社の強みについて、「競争が非常に激しい検査装置市場かと思います。御社ならではの差別化ポイント(アルゴリズム、光学技術、カスタマイズ力など)を教えてください。また、それを活かして海外展開をどのように進めていくかについてもお聞かせください」というご質問をいただいています。

菅原:差別化をどのように進めていくかという点ですが、当社が対応している分野では、競合会社はそれほど多くありません。検査性能そのものにおいては、現時点でそれほど大きな差はないと考えています。

むしろ、当社が非常に高く評価されている点として挙げられるのは、まずサポート力です。非常に手厚くかつ迅速なサポートを提供しており、毎年実施している顧客満足度のアンケート調査でも、常にサポートについて非常に高い評価をいただいています。

もう1つは、数少ない競合会社の中で、当社だけが対応している点として、装置の一部カスタム化、すなわち特別仕様の装置の提供です。

検査自体が非常に難しい分野であるため、カスタム化には多くの開発労力を要しますが、お客さまのニーズに柔軟に対応した製品を提供している点が高く評価されています。

kenmo:特別仕様というのはイメージしにくいのですが、具体的にはどのようなニーズなのでしょうか? 例えば、もう少し細かく検査を行いたいということなのでしょうか?

菅原:さまざまな要望がありますが、例えば、お客さまが「検査結果のデータをこのようなかたちで出力してほしい」というものや、非常に細かい部分についてです。

お客さまによってデータ活用の方法はさまざまです。そのため、検査結果をお客さまの仕様に合わせて開発を加えたかたちで提供しています。あるいは機械装置の一環として、検査装置の前後の工程でロボットによる処理を希望される場合など、「ロボットに合わせてこのようなかたちにしてほしい」という要望が多くあります。

これらの対応をすべて社内で開発していることが、当社の強みだと考えます。また、社内でやり取りし、柔軟に対応できる点も大きな強みとなっています。

kenmo:顧客対応力やアフターサービスなども含めて強みになっているのですね。

菅原:おっしゃるとおりです。

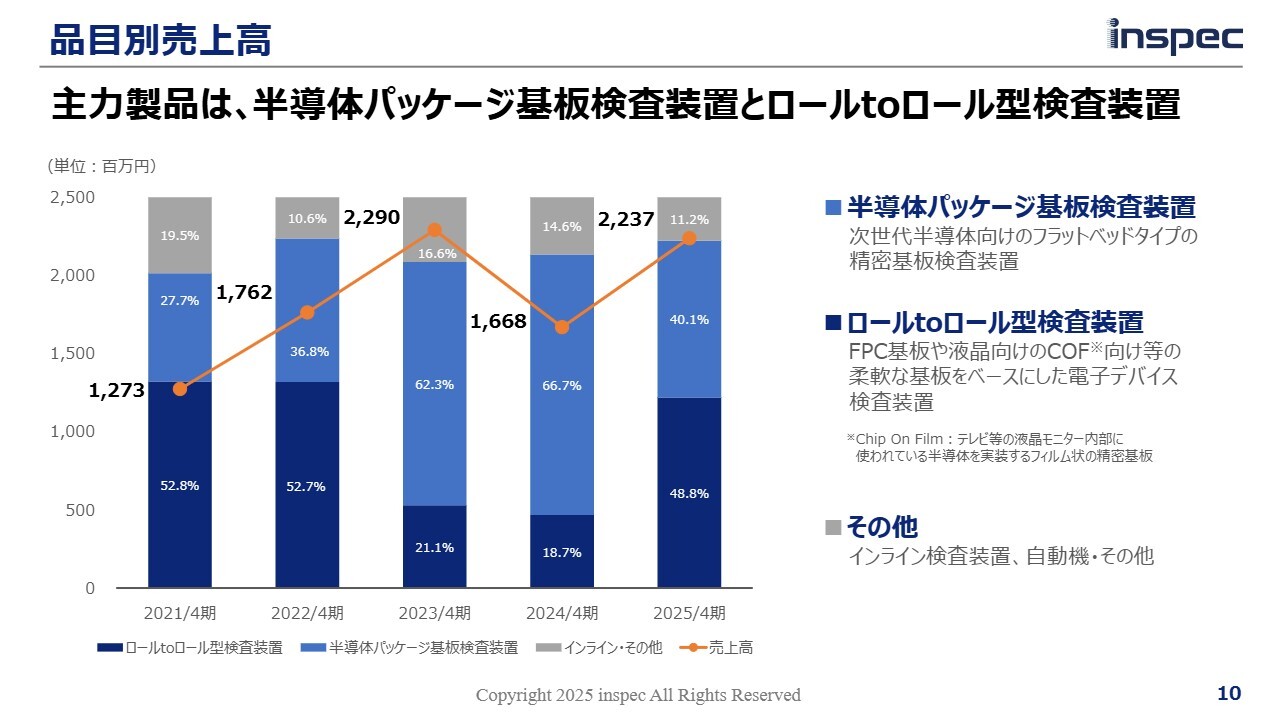

品目別売上高

菅原:業績内容についてご説明します。品目別売上高の推移です。

数年前まではスマートフォンの生産が非常に伸びていたため、ロールtoロール型検査装置の比率が高かったのですが、2年ほど前から半導体パッケージ基板検査装置の比率が非常に高くなり、特に昨年後半から今年度にかけて半導体パッケージ基板検査装置の引き合いと受注が大幅に増加しています。

昨年度の結果を見ると、売上構成は半々という数字ですが、引き合いベースでは半導体パッケージ基板検査装置の比率が非常に高くなっています。

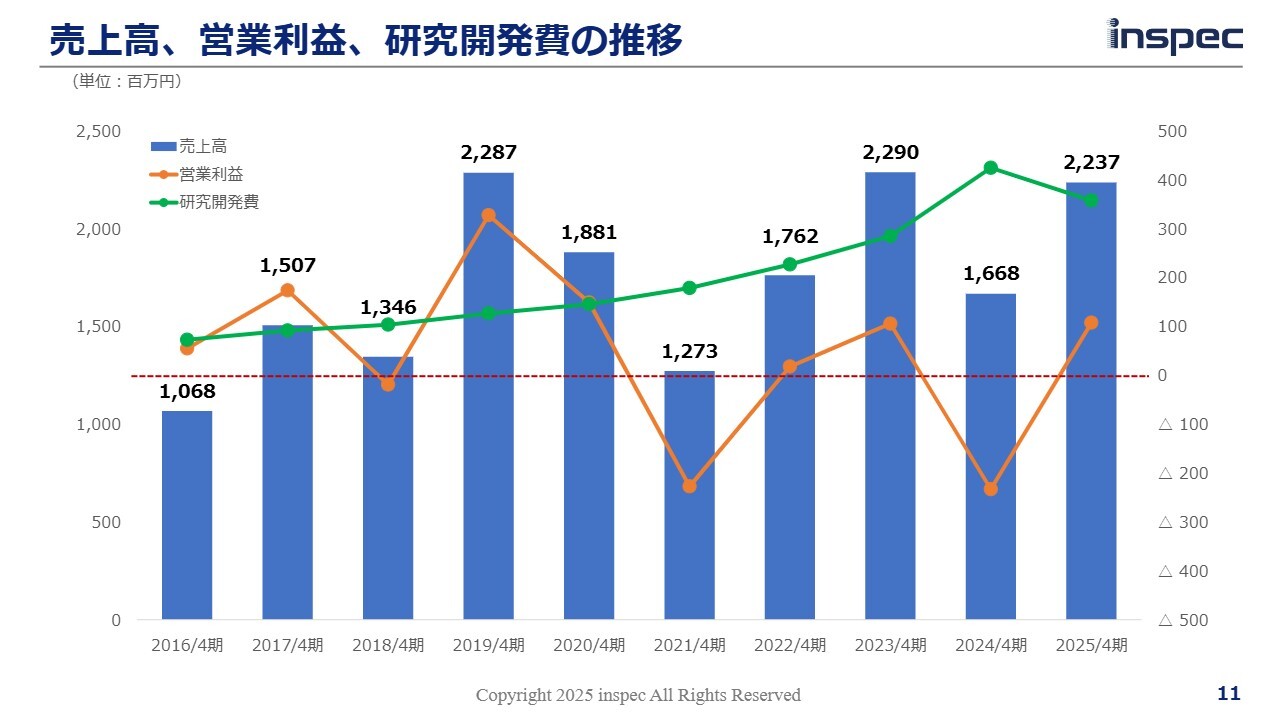

売上高、営業利益、研究開発費の推移

菅原:スライドのグラフは、売上高、営業利益、研究開発費の推移を表しています。

特に、研究開発費が数年前から大きく伸びています。この要因の1つは、今年3月に撤退を発表した露光装置の開発費が加わっていたためです。

今年以降は、露光装置の開発費がなくなるため減少するかと思われますが、研究開発費については、今後もしっかりと投資を続ける必要があると考えています。

半導体パッケージ基板の微細化が引き続き進歩する中で、先ほどもご説明したように、樹脂基板からガラス基板への移行に伴い、検査に必要な技術要素も質的な進化を遂げ、さらに変化していきます。そのため、このような技術変化に最先端で対応するためにも、研究開発費をしっかり投じる計画です。

kenmo:研究開発費についてご質問です。現在は3億5,000万円から4億円程度のR&D投資が行われていますが、今後も売上に対しておよそ15パーセント以上を研究開発費に投じる計画でしょうか?

菅原:おっしゃるとおり、売上比15パーセントを継続できるかどうかはありますが、少なくとも10パーセントから15パーセントの研究開発費を投じていく必要があると考えており、それを前提に事業計画を立てています。

kenmo:開発のリソース配分として、どの分野が大きくなるイメージですか?

菅原:開発分野でいえば、検査のコアとなる画像処理技術が最も大きいと思います。また、対象が非常に微細なものであるため、メカトロニクス分野でも特に精密機械、例えば精密な搬送システムなどに開発費が多く割かれます。ただし、やはりコア技術が最も大きいと考えています。

kenmo:研究開発に絡めてもう1点ご質問します。御社は秋田県に本社を構えているということで、地方立地で高度な技術を集めるのは難しいのではないかと思いますが、どのように人材を確保されていますか? また、人材獲得の工夫なども教えてください。

菅原:いろいろ苦労はあります。ただ、秋田県内で純粋に研究開発型メーカーとして自立している企業は非常に少ないです。そのような中、大学を卒業後、首都圏で勤務し、さまざまな事情で秋田に戻りたいという方からの応募がけっこうあります。特に、開発業務に従事してきたエンジニアの方々が当社に声をかけていただくケースが多いです。

そのような背景から入社し、現在活躍している社員も多くいます。このような流れが続いてほしいと願っていますが、会社としては新卒の優秀な方も採用していきたいと考えています。

当社は、秋田市の中心部から車で1時間ほど離れた角館町にあります。そこで、今年より秋田市内の中心部に開発センターを設け、そこでの募集活動を開始しました。

この取り組みはさっそく効果を上げており、「そこであれば通勤が楽なので考えましょう」という方々もいらっしゃいます。また、最近の若い方々の考えとして「企業に入った後、いろいろなかたちで成長していきたい」という点が重視される傾向があるため、当社では学びと成長を非常に重視したバリューを掲げ、力を注いでいます。

そのような中で年間の教育プログラムをしっかりと立てており、全社員が年間平均50時間以上、さまざまなかたちで学ぶ体制を整えています。さらに、この体制を少しずつ充実させ、学生のみなさまへアピールしていきたいと考えています。

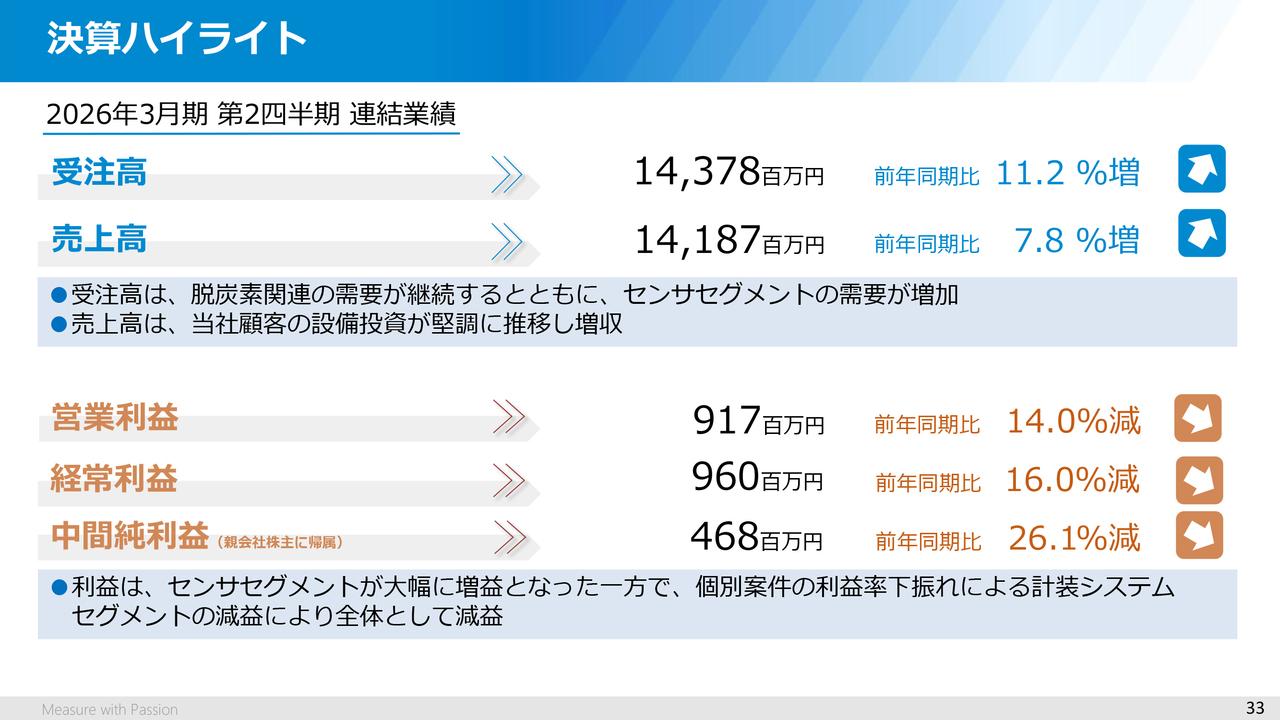

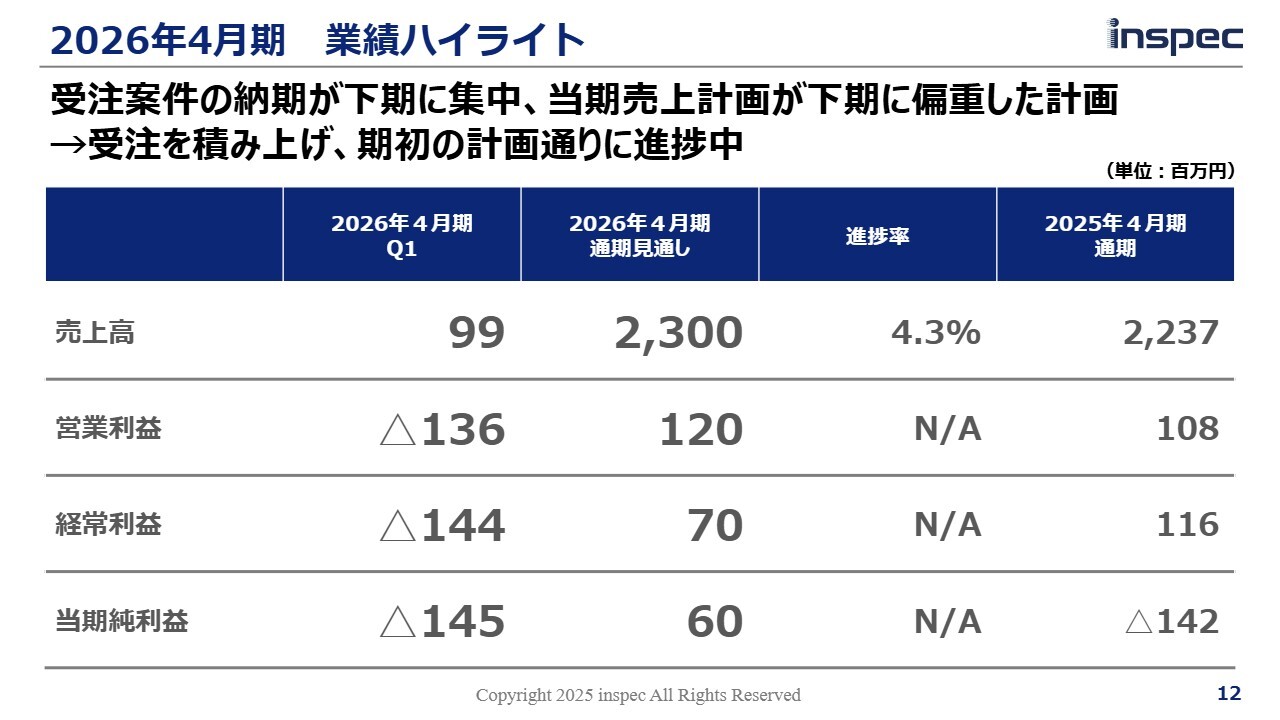

2026年4月期 業績ハイライト

菅原:今期の業績ハイライトです。2026年4月期の売上高は23億円、営業利益は1億2,000万円となっています。売上に対する装置の受注については、ほぼ100パーセントすでに受注済みであり、第3四半期から第4四半期にかけて順次装置を出荷していく状況です。

市場拡大

菅原:特に先ほどから触れているように、生成AIの処理を行うデータセンター向け半導体の生産が非常に増加しています。これに対応する検査装置のニーズにも、当社はしっかり対応しています。

需要の増加はかなりのペースで進んでおり、当社にとって非常に大きなチャンスです。そのため、この需要を確実に捉えるべく、体制を整えています。

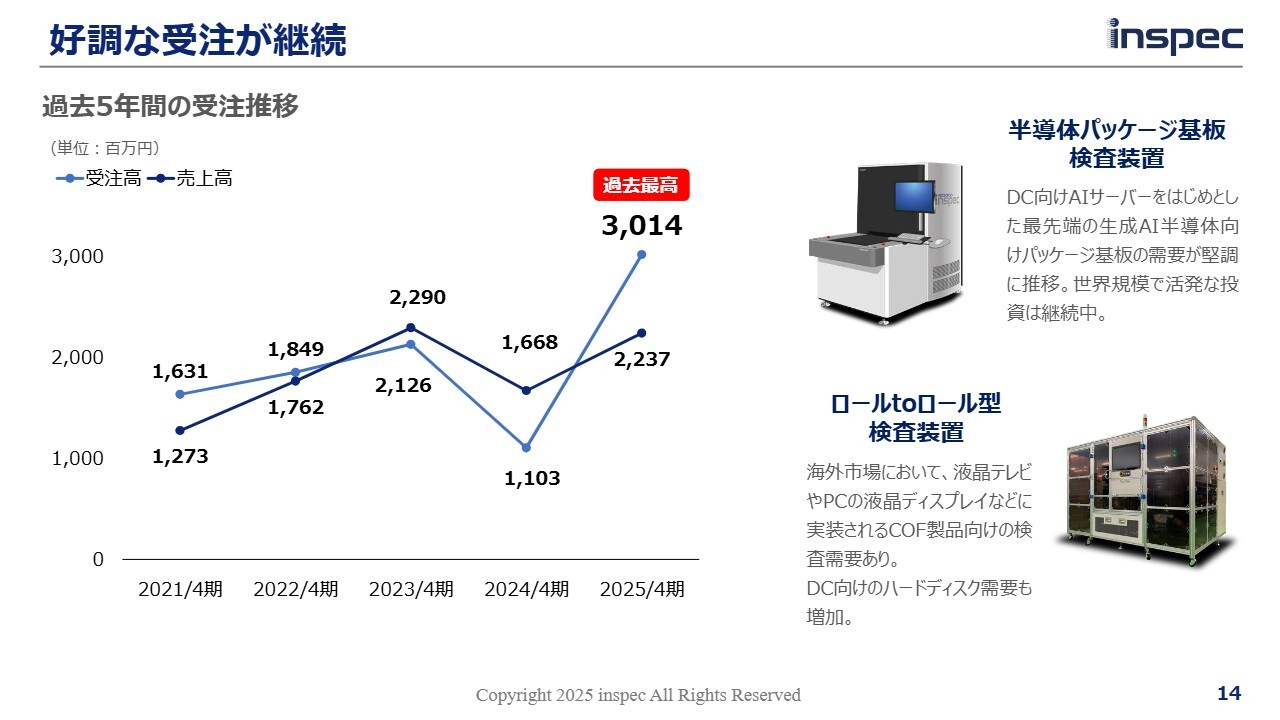

好調な受注が継続

菅原:昨年の受注は過去最高であり、30億円を超えました。現在の受注の進捗状況については、昨年と比較しても非常に順調に伸びています。昨年を超えるかどうかは現時点では不明ですが、少なくとも引き合いは非常に強い状況が続いています。

kenmo:受注が非常に堅調な状況だということですが、受注してから売上につながるまでのリードタイムはどのくらいの期間になりますか?

菅原:スライドに映っている標準的な装置の場合、受注してから出荷までに早いもので4ヶ月、あるいは6ヶ月かかるものもあります。

kenmo:受注が堅調な中で、生産のキャパシティとしては現状十分足りているのでしょうか? それとも、追加で設備投資が必要な状況でしょうか?

菅原:工場のスペースに関しては、現時点で設備投資が必要という状況ではなく、ギリギリ間に合っています。ただし、マンパワーに関してはまったく足りておらず、工場は現在100パーセントを超える稼働率になっています。そのため、近隣の会社からの社内外注というかたちで人員を派遣していただき、対応しています。

パーパス

菅原:中期経営計画についてご説明します。当社のパーパスは「確かな技術とあくなき挑戦で、創造社会を切り拓く」であり、特に「挑戦」というキーワードを創業時から大切にして取り組んできました。

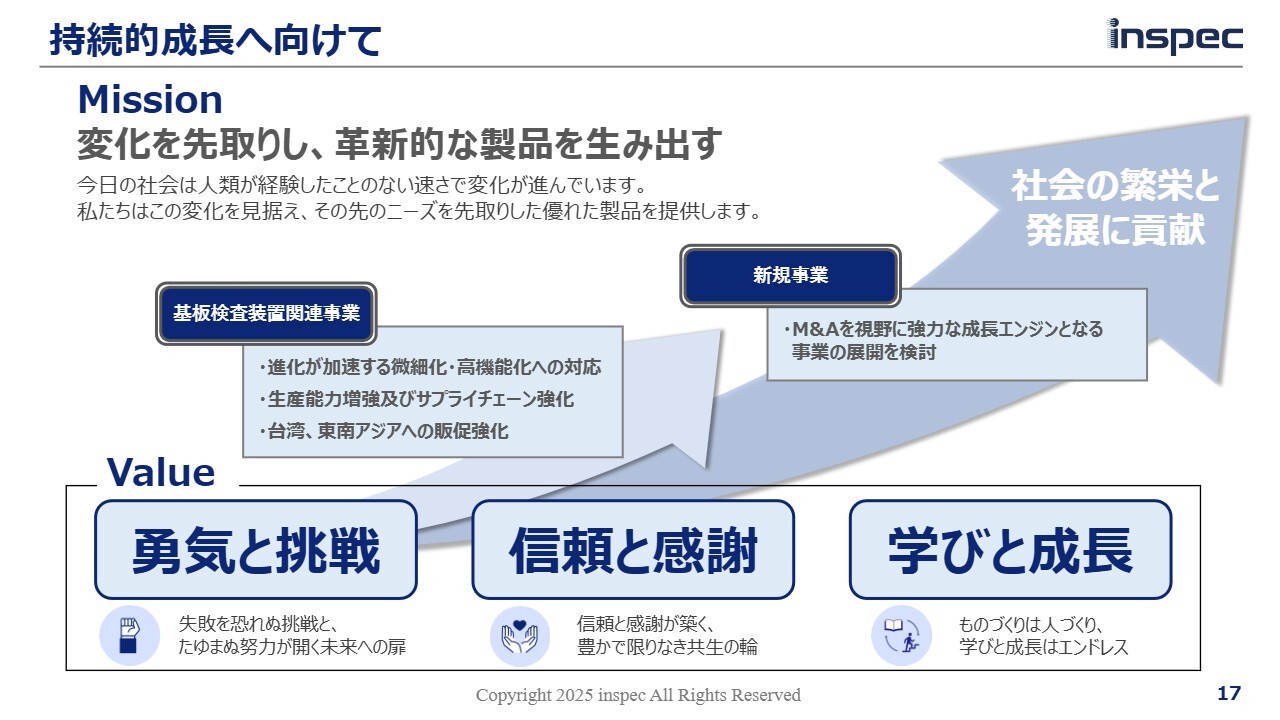

持続的成長へ向けて

菅原:当社のミッション「変化を先取りし、革新的な製品を生み出す」、そしてバリューとして「勇気と挑戦」「信頼と感謝」「学びと成長」を掲げています。この「学びと成長」に力を入れて、優れた人材を育成し、会社全体のレベルアップを図ると同時に、売上高の成長にとどまらず、生産性の向上にも取り組んでいます。

経営方針

菅原:スライドに記載の5つのポイントを経営方針の軸として進めています。

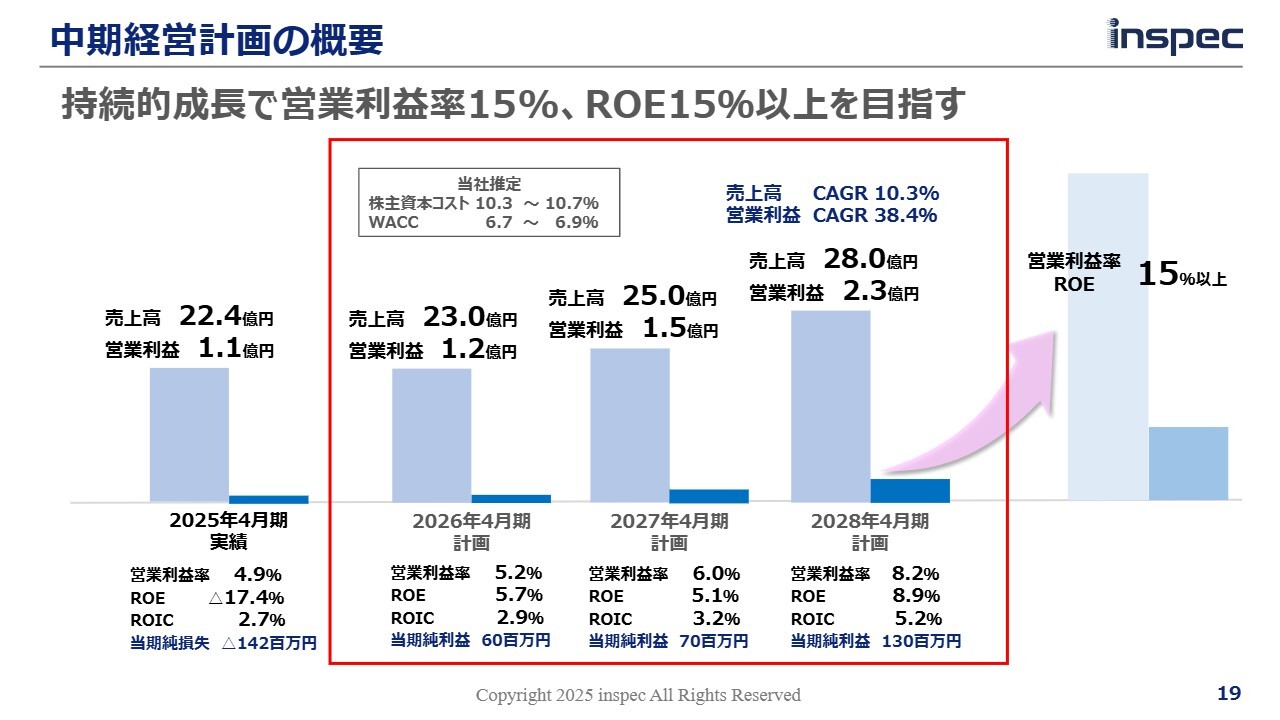

中期経営計画の概要

菅原:中期経営計画の概要についてご説明します。今期は売上高23億円、営業利益1億2,000万円、来期は売上高25億円、営業利益1億5,000万円、2028年4月期は売上高28億円、営業利益2億3,000万円となる見通しです。

当社の事業は典型的なもの作りの企業であり、年間に1割受注を増やし、売上を伸ばすだけでも、多大なマンパワーとさまざまな設備が必要になります。そのため、一気に売上が2倍や3倍にはなりませんが、無理をせずに確実に利益を出しながら着実に売上を増やしていきます。

売上高が28億円から30億円を超える水準に達することで、販管費の比率が大きく下がっていきます。そのような成長フェーズにいち早く到達できるよう、取り組んでいます。

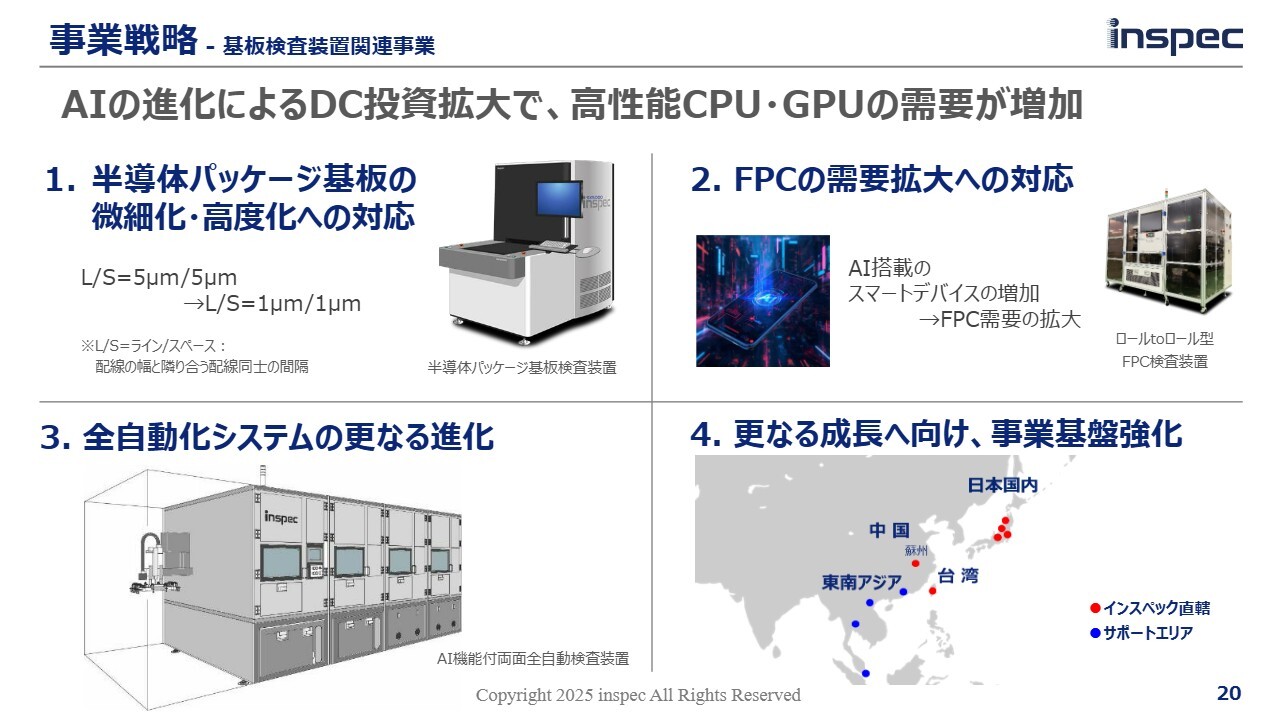

事業戦略 - 基板検査装置関連事業

菅原:基本的な事業戦略を4つ掲げています。1つ目に、生成AIの成長をしっかりと捉え、半導体パッケージ基板の微細化・高度化に対応し、この大きなチャンスを確実にものにすることです。

2つ目は、FPCの需要拡大への対応です。特に、これまでスマートフォンというデバイスの話が中心でしたが、精密なFPCはあらゆるウェアラブルデバイスに使用されています。今後、新しい製品が市場に登場し、市場がさらに拡大していくことが予想されます。それに伴い、微細で非常に精密な検査ニーズに応えるため、当社が業界で最も競争力を持つFPC検査装置を活用してしっかり対応していきます。

3つ目は、全自動化システムです。こちらはパッケージ基板用の全自動システムであり、大手メーカーによる導入が非常に広がっています。当社にとっても、ビジネスとして非常に有力な商品であるため、力を入れていきます。このシステムはカスタム対応が柔軟にできる点が大きな強みです。

さらに4つ目として、成長に向けて、アジア地域を中心に海外市場への販売を強化していきます。

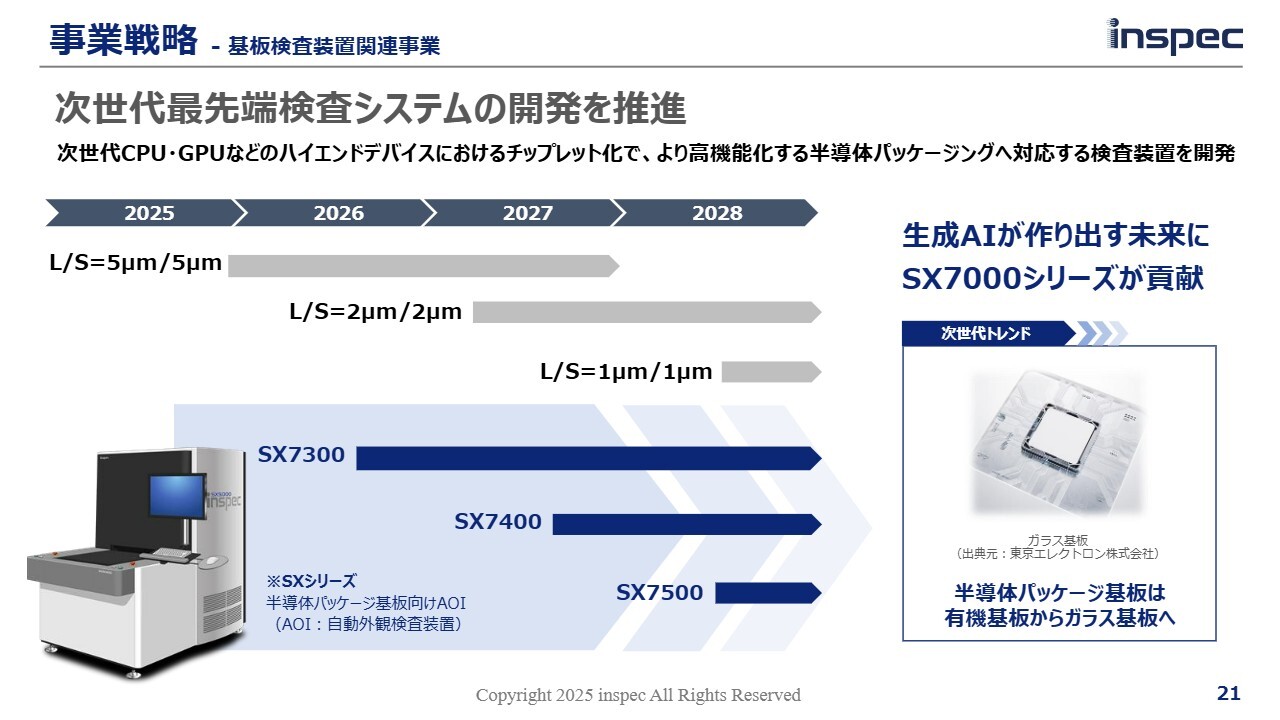

事業戦略 - 基板検査装置関連事業

菅原:スライドは当社製品のロードマップです。これまでご説明した内容のとおり、微細化に対応しながら、最先端の検査装置を提供していきます。

新製品をリリース

菅原:スライドの画像は今年発表した最先端の検査装置です。パッケージ基板のラインアンドスペースが1.5ミクロンという非常に精密な製品を検査できる装置です。すでに一部のお客さまからサンプルをいただき、テストを実行しています。

このレベルの製品を作れるメーカー自体、まだ数社しかありません。おそらく2027年以降に徐々に量産へ移行していく製品であり、当社もそのように見込んでいます。

SDGsの取り組み

菅原:インスペックはSDGsへの取り組みに非常に力を入れています。まず、地元のバスケットボールチーム「秋田ノーザンハピネッツ」のスポンサーとなり、応援しています。

また、角館町は武家屋敷で非常に有名ですが、その武家屋敷を観光客のみなさまに喜んでいただくために、クリーンアップ活動を定期的に行っています。これもSDGsの取り組みの一環として実施しています。

その他、いくつかの項目に対応する取り組みの1つとして「学びと成長」があります。その中で、女性社員を対象にマネジメント教育を行うなど、女性の活躍の場を広げることにも力を入れています。

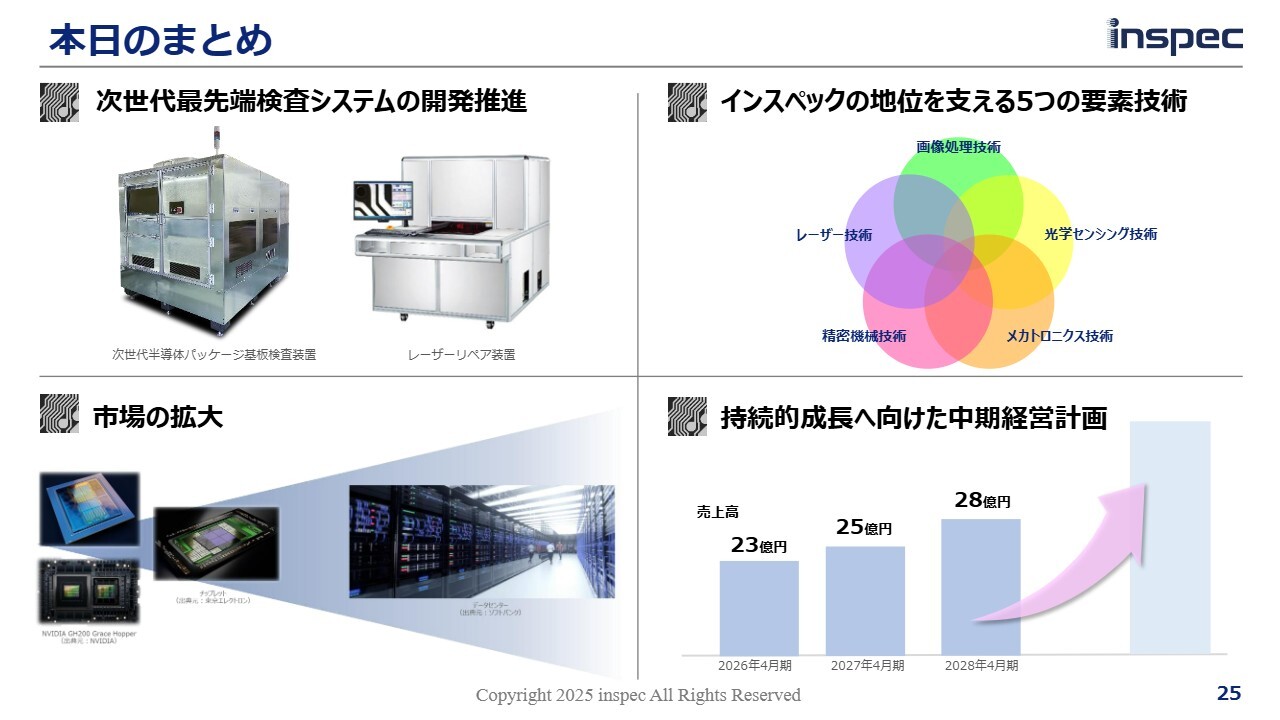

本日のまとめ

菅原:最後に本日のまとめです。最先端の検査装置を開発する社内の技術力、そして現在大きな波が来ているAIデータセンター向けの半導体パッケージ基板の市場をしっかりとつかんでいきます。

そして、中期経営計画の実現に向けて、社員一丸となって日々取り組んでいます。以上で私からのご説明を終了します。

質疑応答:次世代型製品の受注について

kenmo:「新製品の次世代半導体パッケージ基板検査装置、そしてレーザーリペア装置について、どれくらいの期間でどれくらいの量を受注できる見込みでしょうか? また、今後も受注は安定して増加していくと

新着ログ

「電気機器」のログ