デクセリアルズ、技術・製品説明会開催 技術トレンドを先回りして開発した製品の拡大が今後の成長をけん引

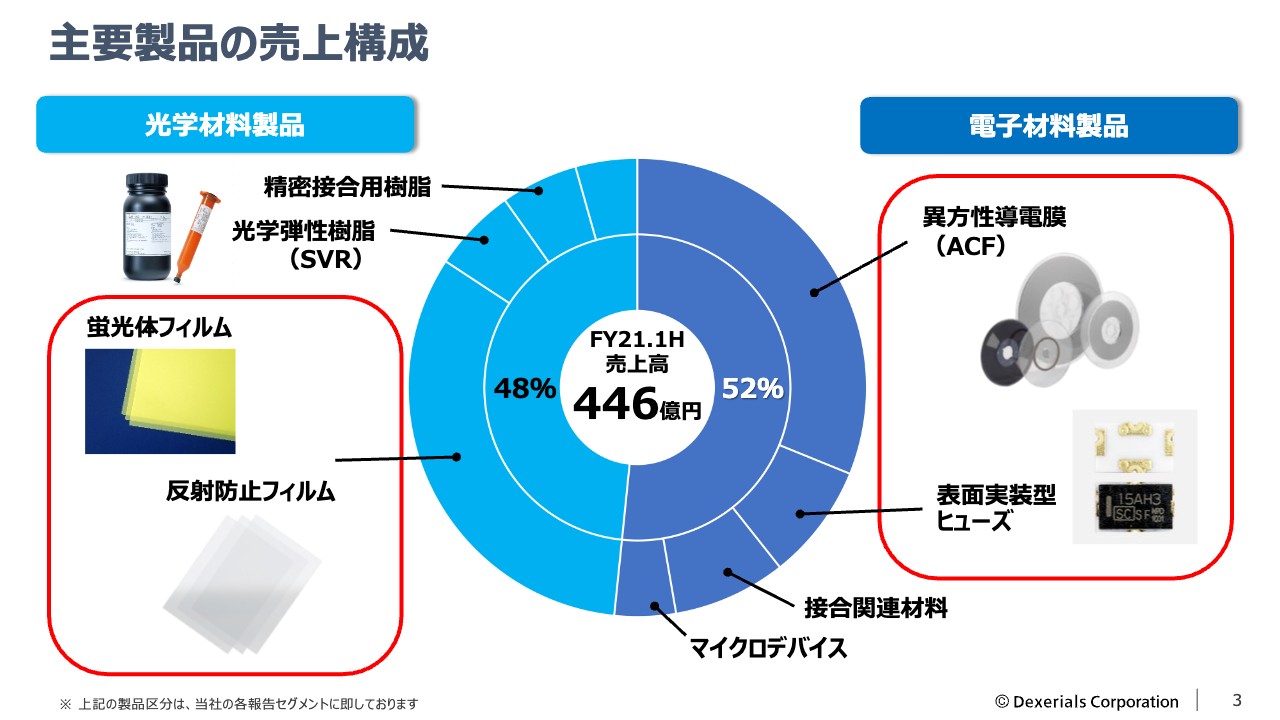

主要製品の売上構成

吉田孝氏(以下、吉田):執行役員 コーポレート管理部門長の吉田でございます。どうぞよろしくお願いします。

まず、当社の主要製品の売上構成についてご説明します。大きくは「電子材料製品」と「光学材料製品」の2つに分類され、今上期の売上高でみるとそれぞれ約50パーセントずつの構成となっています。自動車向けはそれぞれの製品の売上に含まれており、売上全体の約10パーセントを構成しています。

スライドの円グラフ右側は電子材料製品で、異方性導電膜(ACF)は当社の主力製品です。また、表面実装型ヒューズはリチウムイオンバッテリーを搭載した多くの商品に採用されており、電子機器のコードレス化に伴い急成長しています。その他にも、工業用テープを中心とした接合関連材料や、オフィスや家庭で使われるプロジェクターの光を制御する偏光板や拡散板といった無機材料のマイクロデバイスがあります。

円グラフ左側は光学材料製品です。ノートPCや自動車など多くのディスプレイに採用されている反射防止フィルムや、今年4月から量産を開始した新製品の蛍光体フィルムが主力製品です。他にも、ディスプレイの反射を抑制することできれいな画像を作り出す光学弾性樹脂(SVR)や、カメラモジュールの組み立ての必須材料として高いシェアを誇る精密接合用樹脂があります。

本日の技術・製品説明会では、当社の主力製品であるACF、表面実装型ヒューズ、反射防止フィルム、蛍光体フィルムの4製品に関して、用途・特長・構造・製造プロセス・今後の動向などを詳しくご説明します。

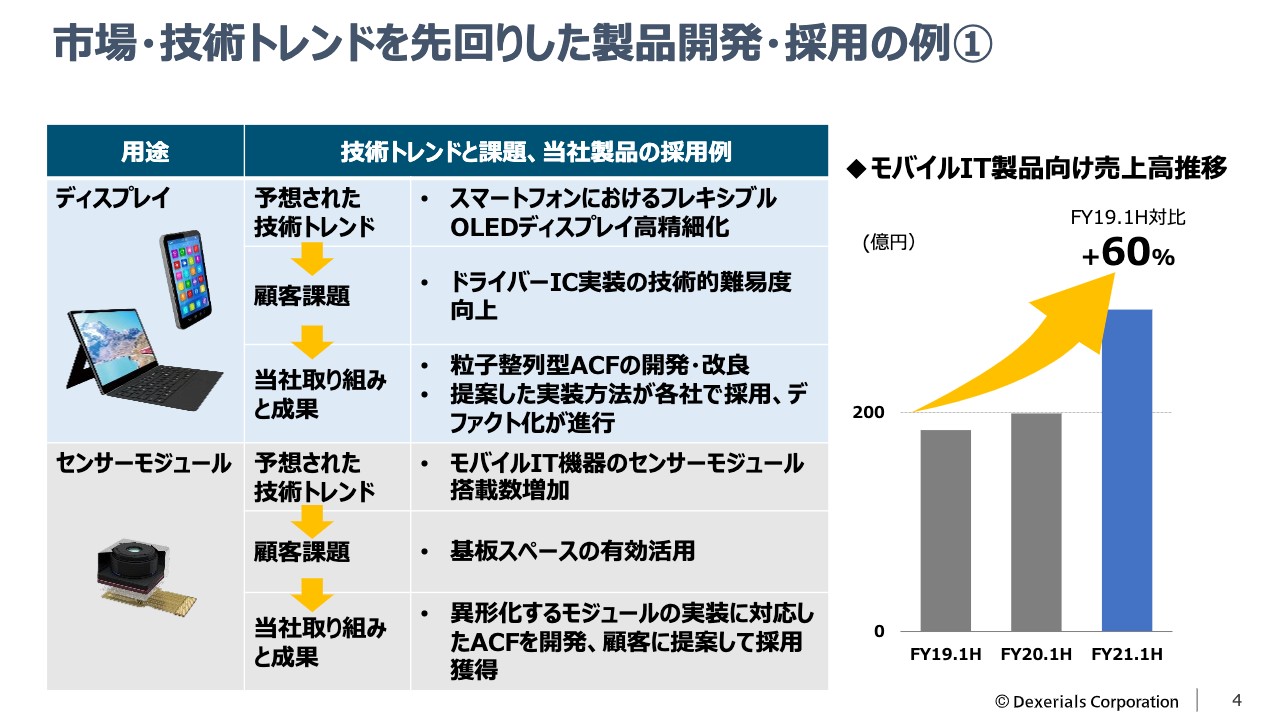

市場・技術トレンドを先回りした製品開発・採用の例①

吉田:製品ごとのご説明に入る前に、市場・製品の技術トレンドと当社製品の採用例を簡単にご説明します。まず、液晶ディスプレイを搭載したモバイルIT製品についてです。

スマートフォンに関しては、5Gに代表される高速通信が可能になりました。その急速な進化に伴い、画面の大型化・高精細化が進んでいます。スマートフォンの外形いっぱいまで画面が広がるなか(狭額縁化)、接続端子は細くなると同時に接続面積も狭くなってきているため実装技術の難易度が高まり、通常のACFでは対応が困難になってきています。そこで、当社の粒子整列型ACFの採用が進んでいます。詳しくは後段でご説明いたします。

次に、カメラおよびセンサーモジュールの基板実装についてですが、今やスマートフォン、タブレット、ノートPCなどのモバイルIT製品では、映画が撮影できるくらい高精細なカメラが必需品です。また、車の安全や快適性を向上させるために、各種センサーも進化しています。

カメラには広角や望遠、距離を測るセンサーなど多種多様なレンズを使ったカメラモジュールが使われており、それぞれのカメラモジュールの厚みや大きさは用途別に異なっています。これらを一括で基板に実装するためには、それぞれのカメラモジュールの厚みを吸収し、接続する必要があります。そこで、当社の、大径粒子を用いた粒子整列型ACFの採用が進んでいます。

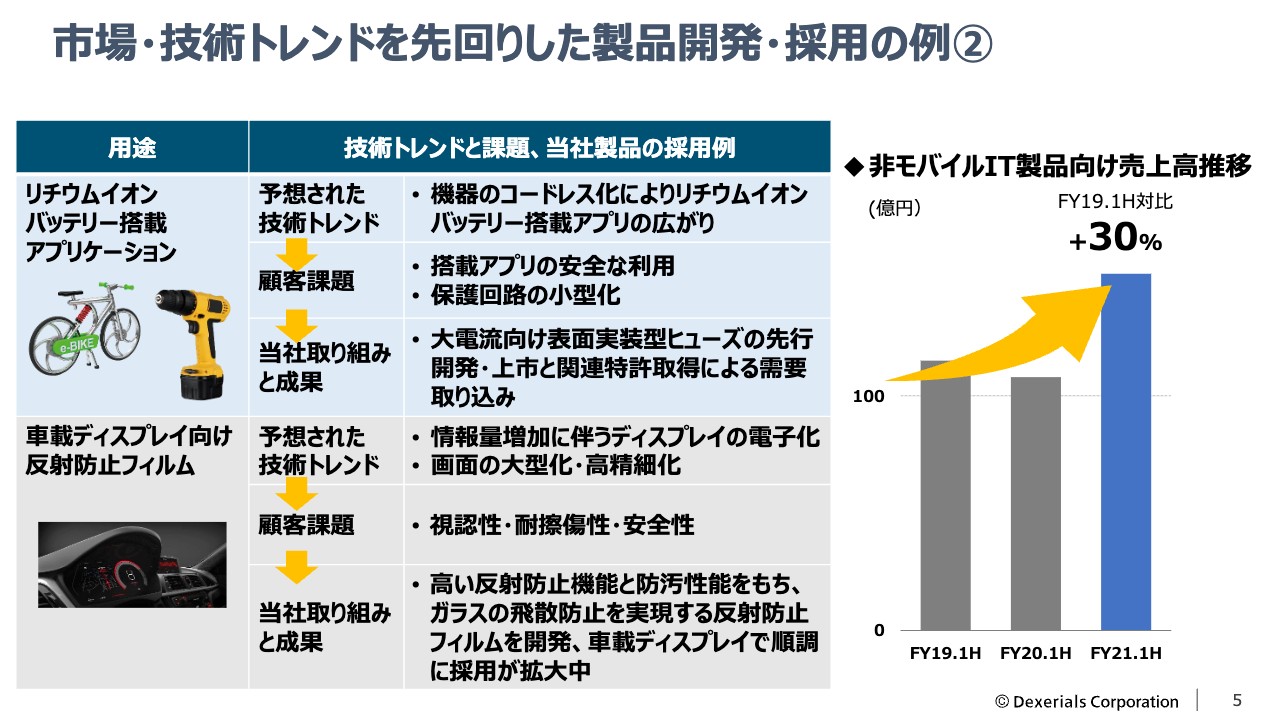

市場・技術トレンドを先回りした製品開発・採用の例②

吉田:スライドに記載した表の上段をご覧ください。みなさまに快適な生活を送っていただくために、モバイルIT製品以外にも多くの機器がコードレス化され、環境配慮の観点からも軽油などのエンジン駆動から電動化が進んでいます。

直近の状況としては、コロナ禍における巣ごもり・DIY需要が高まるなかで、電動工具がコードレス化され、また、従来軽油エンジンで動く園芸用具もモーター駆動になり、それぞれリチウムイオンバッテリーに切り替わっています。

リチウムイオンバッテリーの発火事故は新聞やニュースなどでよく見聞きすると思いますが、便利な機器を安全に使うためには保護回路が必要です。そこで当社の表面実装型ヒューズの採用が進んでいます。さらに、この技術はe-Bike(電動スクーター)やドローンなどにも応用され、当社の大電流対応ヒューズの引き合いが増えています。

下段の車載ディスプレイ向け反射防止フィルムについてご説明します。一昔前の自動車には、6インチ程度のナビゲーションが中央コンソールの下あたりに配置されていたと思います。

今では画面が大型化し、コックピットの上に配置され、メーター類も液晶などの電子ディスプレイになっています。また、エアコンパネルやルームミラー、サイドミラーなどのディスプレイも電子化が始まっています。ワンボックスタイプのSUVや高級セダンでは、リアエンターテインメントシステムとして後部席での映画鑑賞やリモートワークも可能になってきています。

みなさまも車を運転した際に、強い西日などの太陽光でディスプレイが見えにくくなったご経験があると思います。これを低減させ、安全で快適な運転環境をご提供するのが当社の反射防止フィルムです。加えて、事故発生時にディスプレイのガラスの飛散を防止する役目も果たしています。

このように、我々は製品のトレンドと技術のトレンドを先回りした開発を実践しています。今後も当社はお客さまの課題をともに考え、社会課題解決のための製品開発、ご提供を実践していきます。

皆さまの身近にある製品に使われています

吉田:それでは当社の主力製品についてご紹介します。1つ目は、異方性導電膜(ACF)です。当社のACFは、ノートPC、スマートフォン、タブレット、テレビ、車載ディスプレイ、ICカードなど、みなさまの周りにある多くの製品に採用されています。

フラットパネルディスプレイがある製品には、ACFがほぼ100パーセント搭載されていると言っても過言ではありません。また、ACFはICチップの実装材料として使われていますが、近年はキャッシュレス化が進んだことで、ICカードのようにディスプレイ非搭載のものにも採用が進んでいます。

画像を映し出すためにはACFが欠かせません①

吉田:近年、ディスプレイの画像が飛躍的にきれいになったと思いませんか? きれいな画像を出すためにはACFが欠かせません。はんだ実装の端子間隔接続の限界値が200ミクロンと言われている中、ACFで接続しているディスプレイの端子は100ミクロン以下です。

画像を映し出すためにはACFが欠かせません②

吉田:もしACFがなければ、スライド10ページのようにディスプレイに画像が映し出されません。

現在は、新型コロナウイルス感染症予防や働き方改革によって、多くの企業でリモートワークが導入されています。また、スマートフォンなどでキャッシュレス決済を使用する方も増えています。もしACFがなかったら、会社の業務だけでなく生活自体が成り立たなくなるのではないかとさえ思います。

異方性導電膜(ACF)

吉田:それではACFの使用例をご紹介します。ほぼすべてのフラットパネルディスプレイで使われています。ディスプレイメーカーでは標準仕様の接続材料として採用され、ディスプレイと回路、ドライバーICなどの接続に使われています。

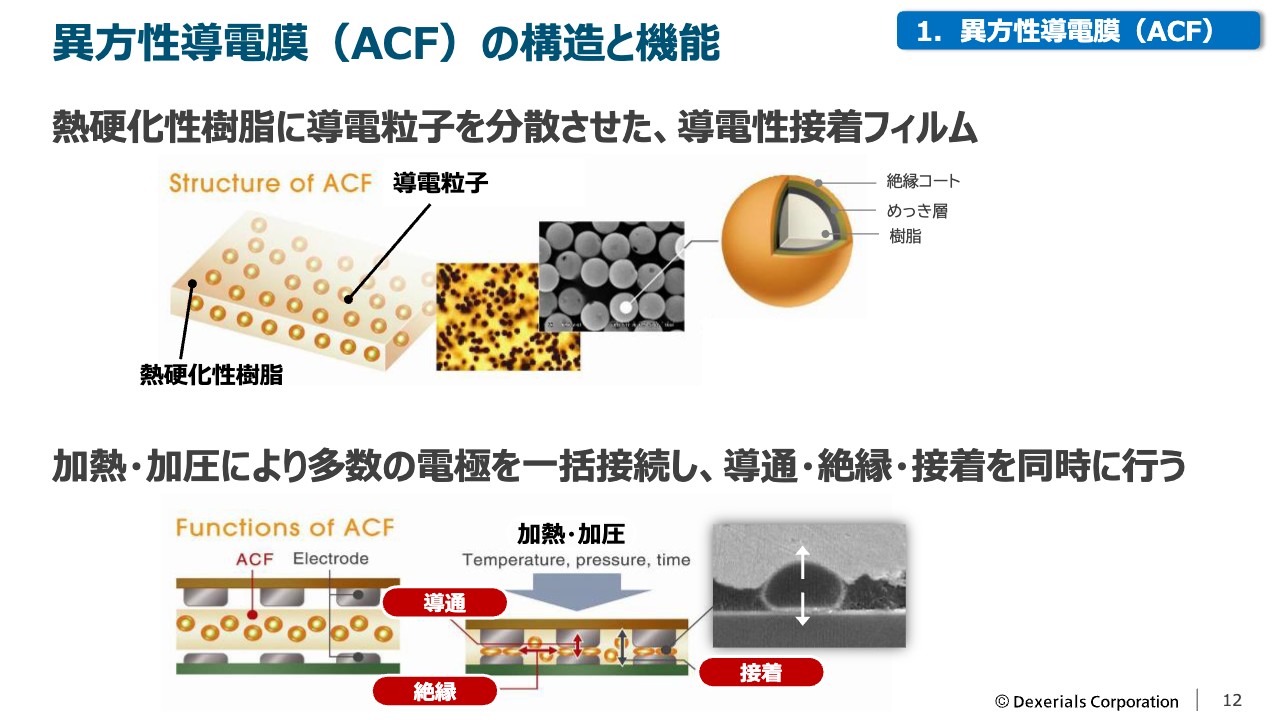

異方性導電膜(ACF)の構造と機能

吉田:次にACFの構造と機能ですが、ACFは接着剤である熱硬化性樹脂の中に導電性の樹脂を分散した構造をしています。この導電粒子は、核となる球体の樹脂の周りを、電気を通しやすいニッケルや金で覆い、さらにその表面を絶縁体でコーティングしたものです。

ディスプレイや基板の接続端子を、ドライバーICやフレキシブル基板の接続端子と導通させ、端子以外の部分は絶縁した状態で接続・固定する機能を有しています。向かい合う端子と端子に挟み込まれた導電粒子が、熱圧着により押しつぶされ最表面の絶縁コートが取れることで導通します。端子に挟み込まれなかった粒子は端子間で絶縁された状態が保持されるため、横にある端子との導電、つまりショートを防ぐことができます。ACFはこれひとつで「接着」「導通」「絶縁」の3つの機能を果たす電子材料です。

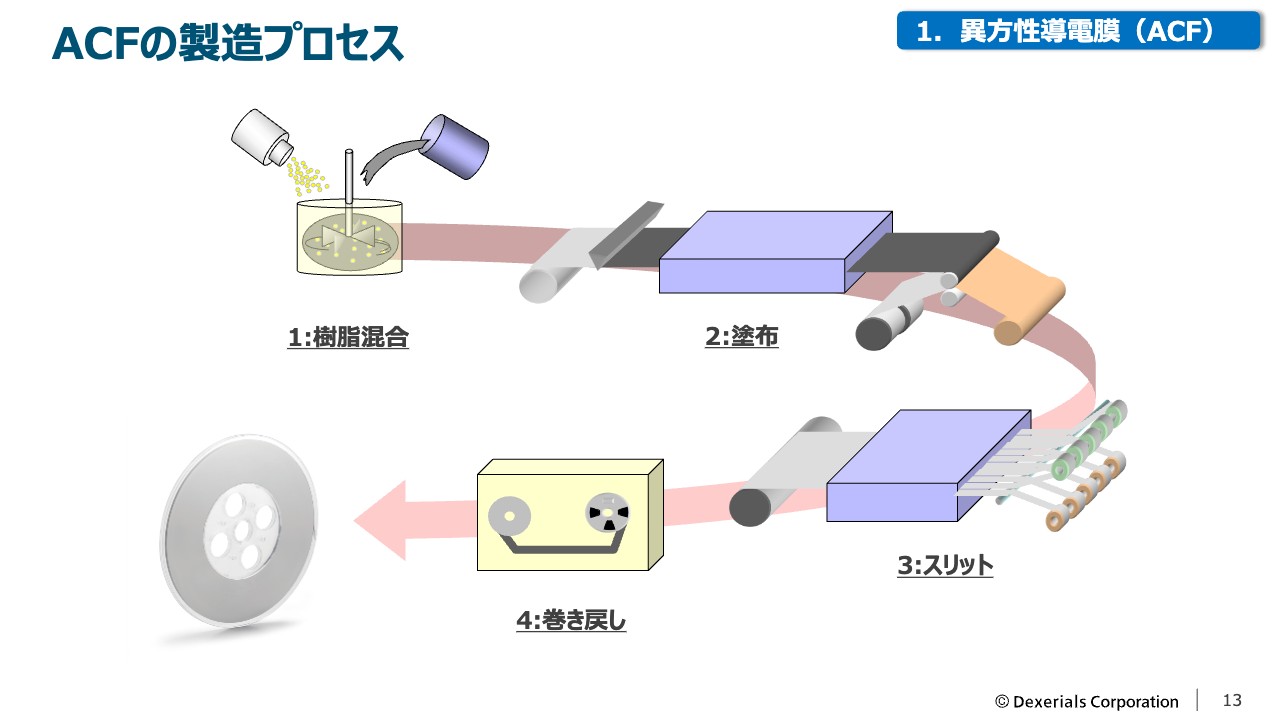

ACFの製造プロセス

吉田:次に、製造プロセスを簡単にご紹介します。まず、先ほど説明した導電粒子を熱硬化性樹脂に均一に分散、混合していきます。ここで粒子の凝集が起きると粒子の偏りや部分的な不足が発生するため、樹脂混合はとても重要ですが、同時に難易度の高い工程でもあります。次にこの樹脂を剥離フィルムに、薄く均一にコーティングを行います。

いくつかの検査工程を経て、お客さまご要望の幅にスリットします。このスリットはもっとも細い製品で、1ミリの半分の、0.5ミリ幅となっています。これが不揃いだとお客さまの工程で樹脂のはみ出しや接続不具合などを起こすため、当社の生産技術は安定したスリットと品質を確保しています。最後にラベルを貼り、最終検査を行い製品としてお客さまに出荷します。

樹脂混合からコーティングまでの工程は当社の栃木県鹿沼市の鹿沼第2工場、スリット工程は同じく鹿沼第2工場と中国蘇州工場で生産しています。

ACFによるドライバーICの実装例

吉田:続いて、お客さまの生産ラインで、ACFを用いて基板にドライバーIC等を実装する手順を説明します。これら一連の工程は、すべて自動で行われています。

まずは、接続するディスプレイ基板などにACFを貼り付け、剥離フィルムがついたまま熱と圧力を加えて仮貼りします。その後、剥離フィルムを剥がし、接続するドライバーICの電極位置を正確に合わせます。身近な商品で言いますと、両面テープを貼って剥離フィルムを剥がし、接着したいものを貼り付けるイメージです。そのあと、本圧着、熱硬化させ、導通試験にパスすると完成となります。

先ほどご説明した0.5ミリ幅の製品を数百メーターずつ、1本のリールに巻いて提供しているため、非常に使い勝手がよく、お客さまの工程の自動化にも寄与している製品となっています。

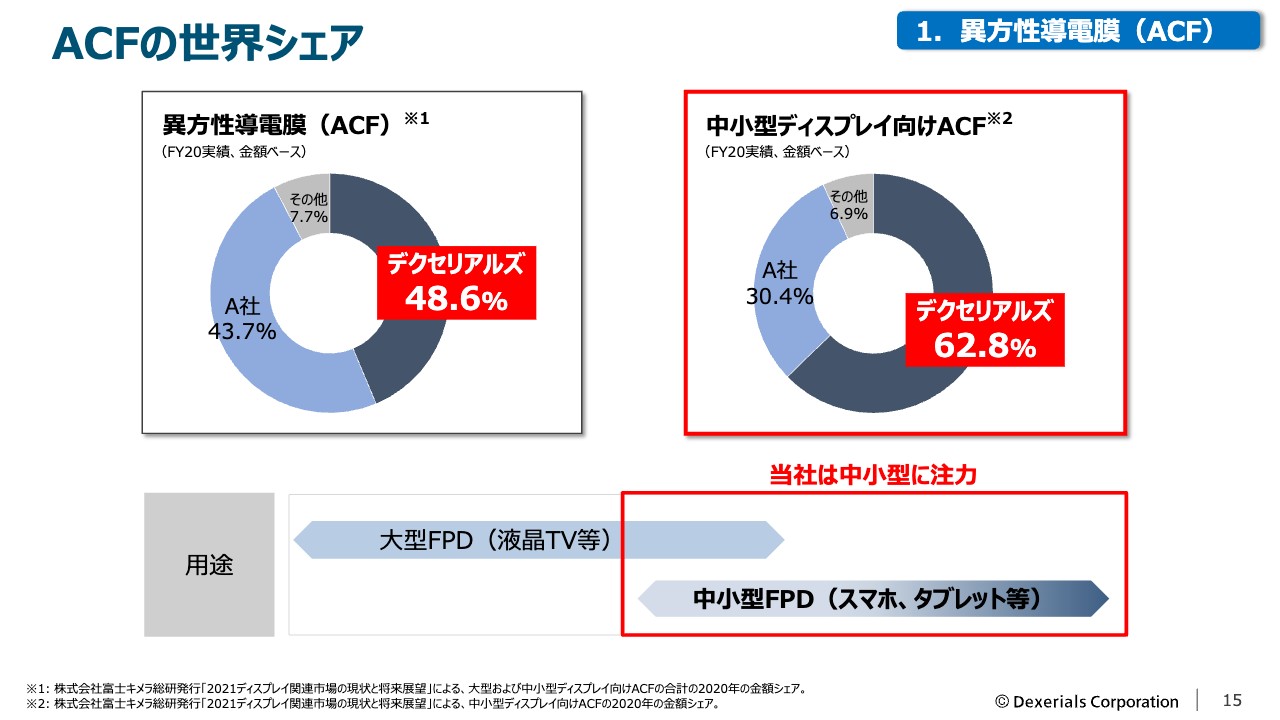

ACFの世界シェア

吉田:ACFの世界シェアをご紹介します。民間の調査会社によるとACF全体での当社のシェアは48.6パーセントとなっています。特に高精細ディスプレイを使用し接続ピッチが狭く、かつ実装難易度の高い中小型ディスプレイ分野では、6割を超えるシェアを持っています。

技術トレンドを先回りし、実装難易度の高い中小型分野に注力してきた結果、当社製品の採用率が上がってきています。また、今後は大型テレビなどの分野でも4K、8Kと高精細化が進み、実装難易度が高くなることで当社製品の拡大を期待しています。

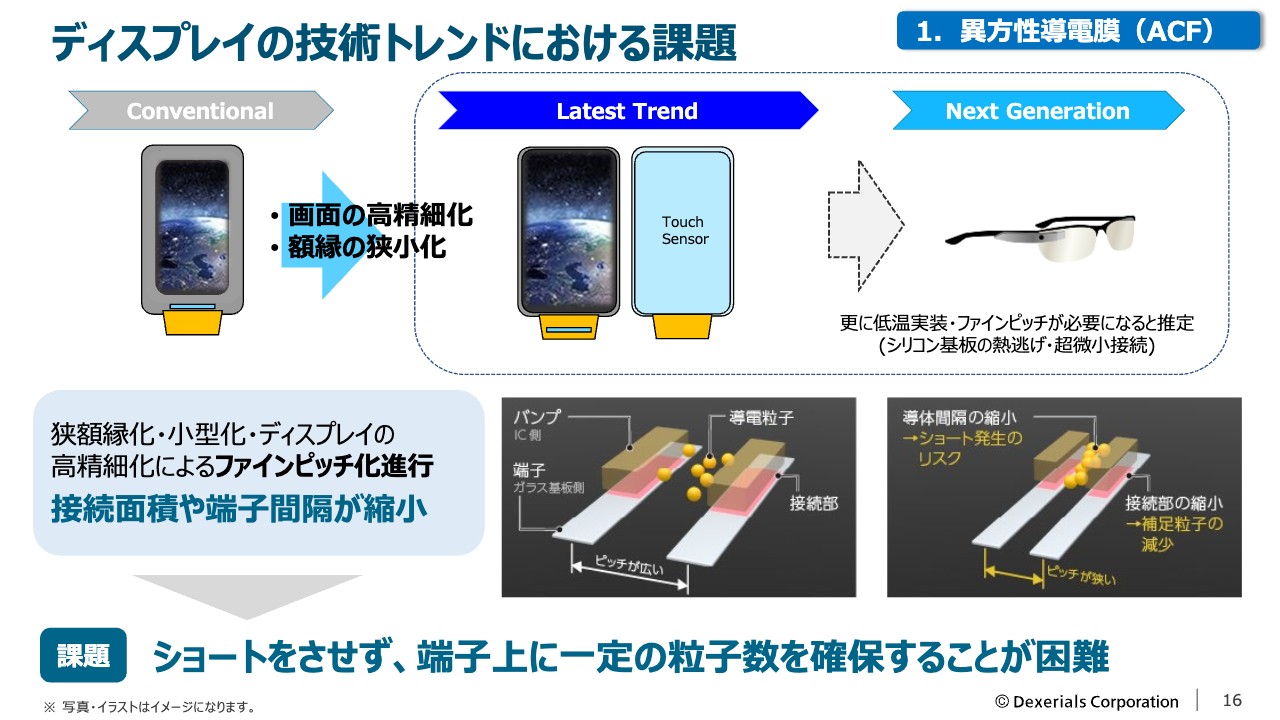

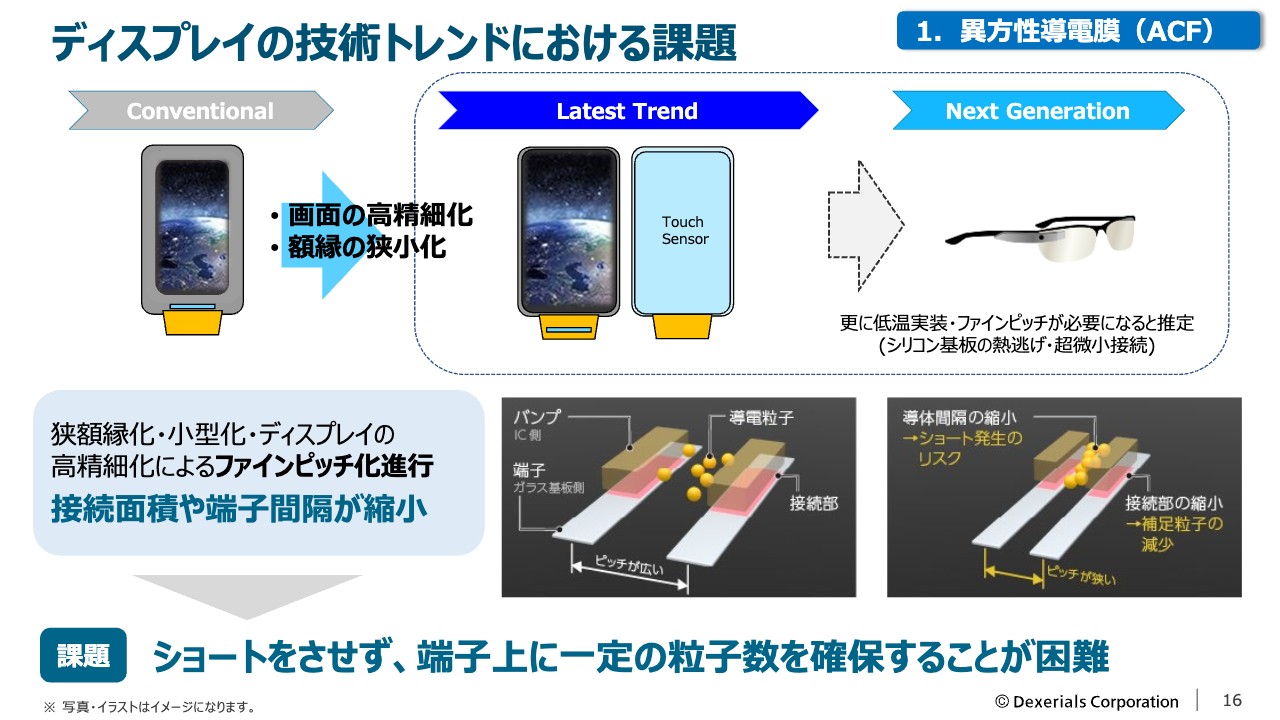

ディスプレイの技術トレンドにおける課題

吉田:ここで、粒子整列型ACFの開発のきっかけとなった、ディスプレイの品質トレンドにおける課題についてご説明します。製品の高機能化に伴い、モバイルIT製品に実装する難易度が上がってきているとご説明してきましたが、お手持ちのスマートフォンに代表されるように、高精細およびディスプレイの大型化が進んでいるため、ディスプレイを囲んでいる額縁の部分が狭くなってきています。

その結果、スライド右下の絵のようにディスプレイと基板やドライバーICの端子の接続面積が小さく、端子間の距離が狭くなってきています。そうなると現状の導電粒子を熱硬化性樹脂に分散して混ぜていく従来の方式では限界があります。

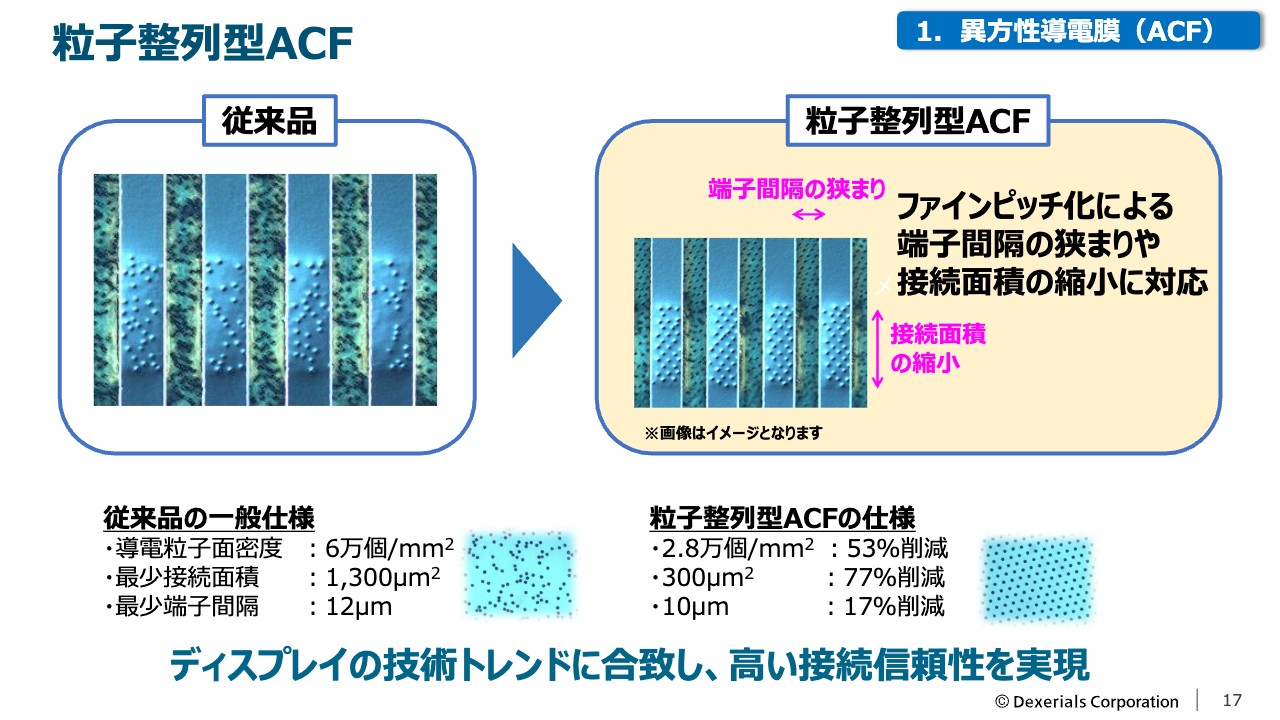

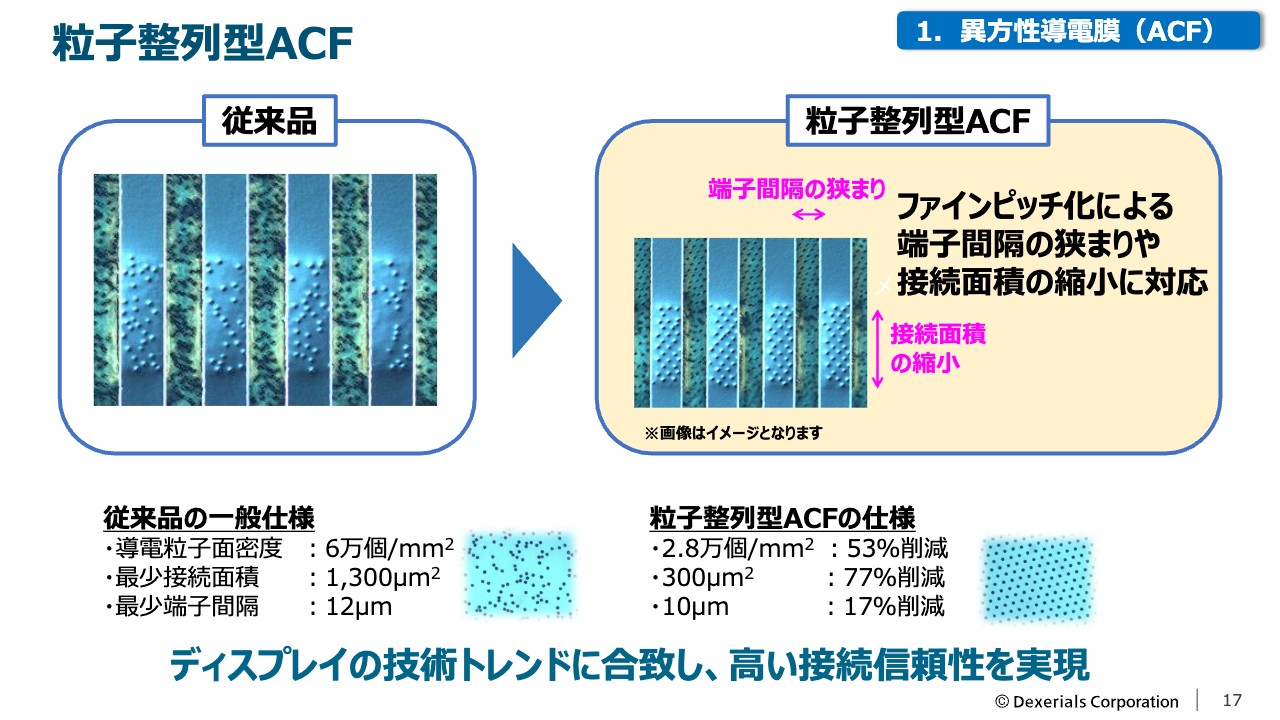

粒子整列型ACF

吉田:そこで、当社では従来分散していた導電粒子を整列させ、お客さまの製品の端子に確実に導電粒子を捕捉させる製品を開発しました。それが「粒子整列型ACF」です。

スライドのイラストをご覧ください。左が従来のディスプレイの端子、右が高精細な最新ディスプレイの端子です。従来のディスプレイと高精細なディスプレイの端子の幅、間隔、接続できる面積を比較したものになります。

高精細なディスプレイの例をみると端子の接続面積および端子間の距離が狭くなっているものの、粒子がきちんと捕捉されていることがおわかりになると思います。

比較にあたり、粒子はどちらも同じ大きさです。導電粒子がきちんと整列されていることで、接続面積が縮小した端子を確実に接続します。「粒子整列型ACF」が、OLEDと呼ばれる超高精細の有機ELディスプレイや高精細な液晶ディスプレイの確実な実装と信頼性を支えています。

特にフレキシブルOLEDディスプレイの実装では、当社製品でしか対応ができないとお客さまに評価いただき、各社で採用が進み、製品のデファクト化が進んでいます。

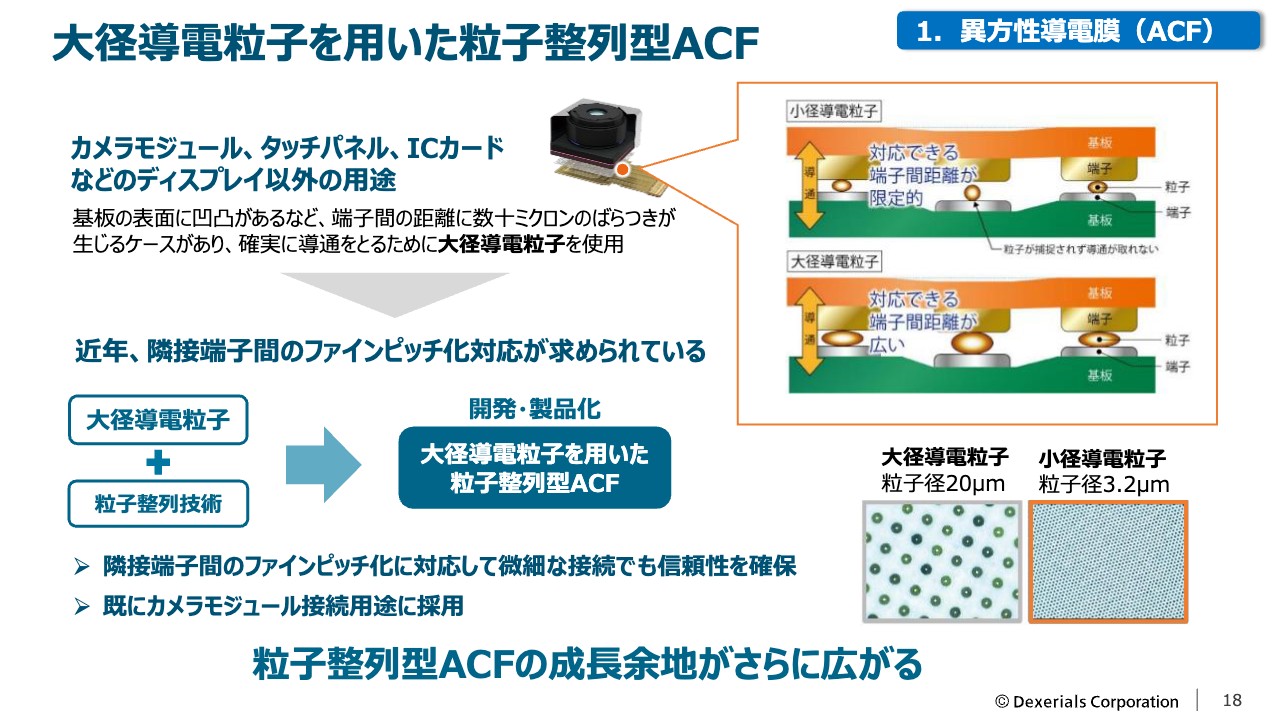

大径導電粒子を用いた粒子整列型ACF

吉田:次に、冒頭でご説明した高精細かつ多種多様なカメラを搭載した機器に関して、今説明した端子間の幅や接続面積といった課題以外に、もう1点重要な技術課題があります。

スライド右上の図をご覧ください。イメージセンサーおよびカメラレンズの大型化に加え、広角、望遠など多種多様なカメラの搭載や測距センサーといった新たなセンサーの登場により、それぞれのセンサーモジュールの大きさ、厚みが不揃いとなります。その場合、接続する基板とモジュールの間隔が一定ではなくなります。

この課題を解決するため、当社では粒子径を通常の約6倍に大きくしたうえで均一に整列させた「大径粒子整列型ACF」を開発し、技術的難易度の高いセンサーモジュールの実装に貢献しています。

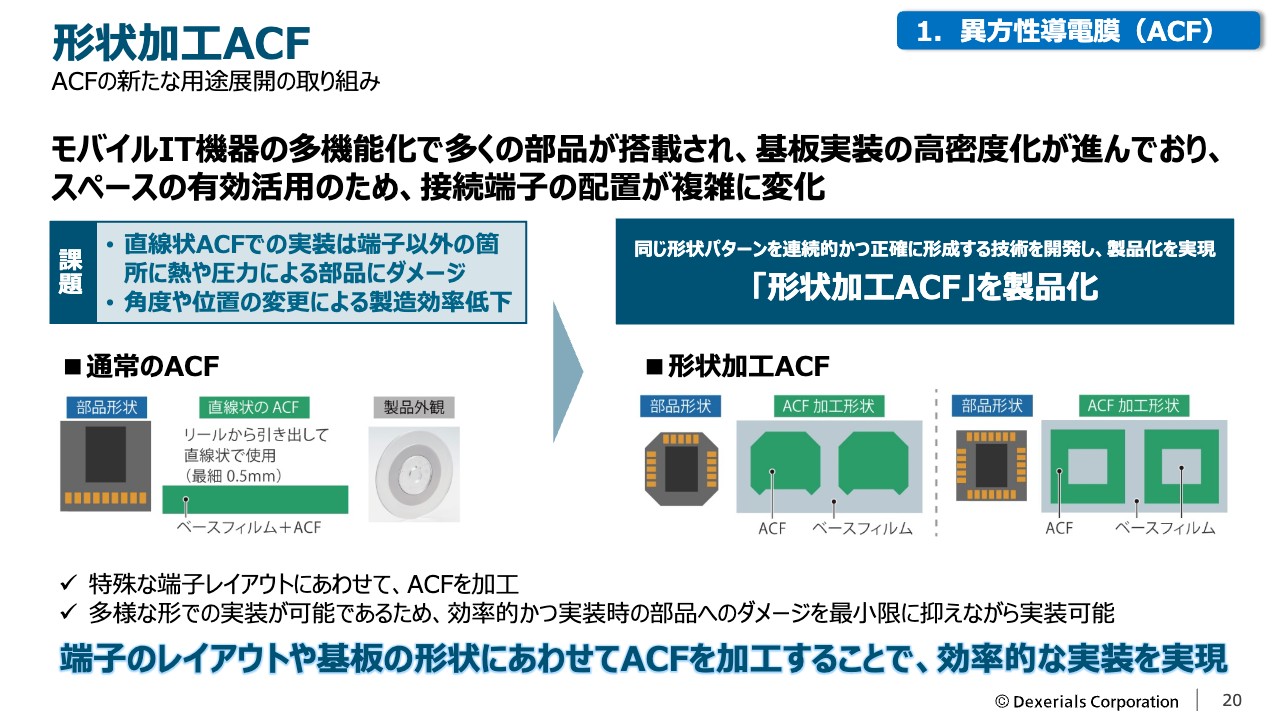

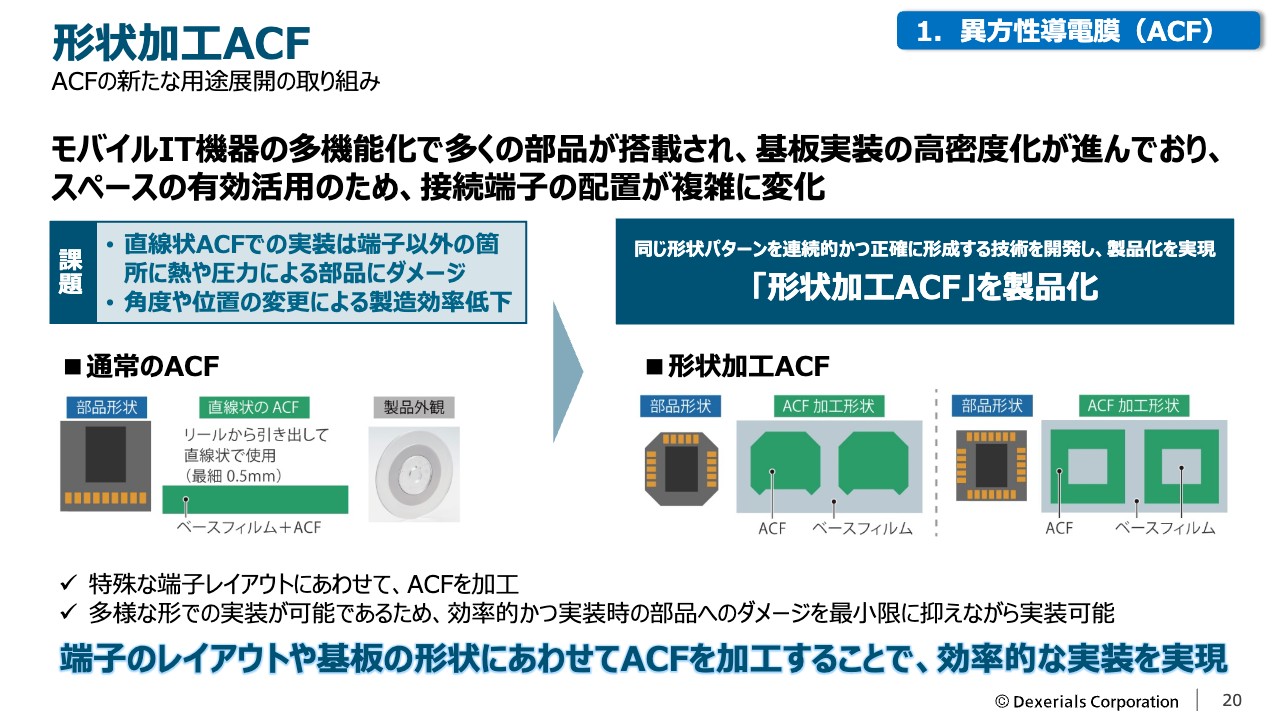

形状加工ACF

吉田:ここで、本日(12月13日)発表した製品をご紹介します。ACFの新たな用途展開として開発、量産を開始した「形状加工ACF」です。

スライド右の図をご覧ください。モバイルIT製品におけるセンサー搭載数の増加に伴い、直近では実装スペースの有効活用のため、モジュールの形状が正方形、長方形から異形化しています。先の実装例でご説明したACFを直線上に仮貼し実装していく方法では対応できず、複雑な形状箇所を一括で実装できる技術が求められていました。

当社が開発した「形状加工ACF」は、お客さまの端子の仕様に合わせてACFの形状を加工し、コの字型や四方向に端子がある場合でも対応可能になりました。すでにお客さまにご採用いただき、量産を開始しています。

今後、新たな製品への採用や新部位の獲得を進め、ACF事業の拡大を目指していきます。ACFのご説明は以上です。

表面実装型ヒューズ

吉田:続いて表面実装型ヒューズをご紹介します。当社の表面実装型ヒューズは、ノートPCやスマートフォンといった、日常みなさまがお使いの商品から、コードレスの電動工具やロボット掃除機、e-Bikeなど多くの商品に採用いただいています。

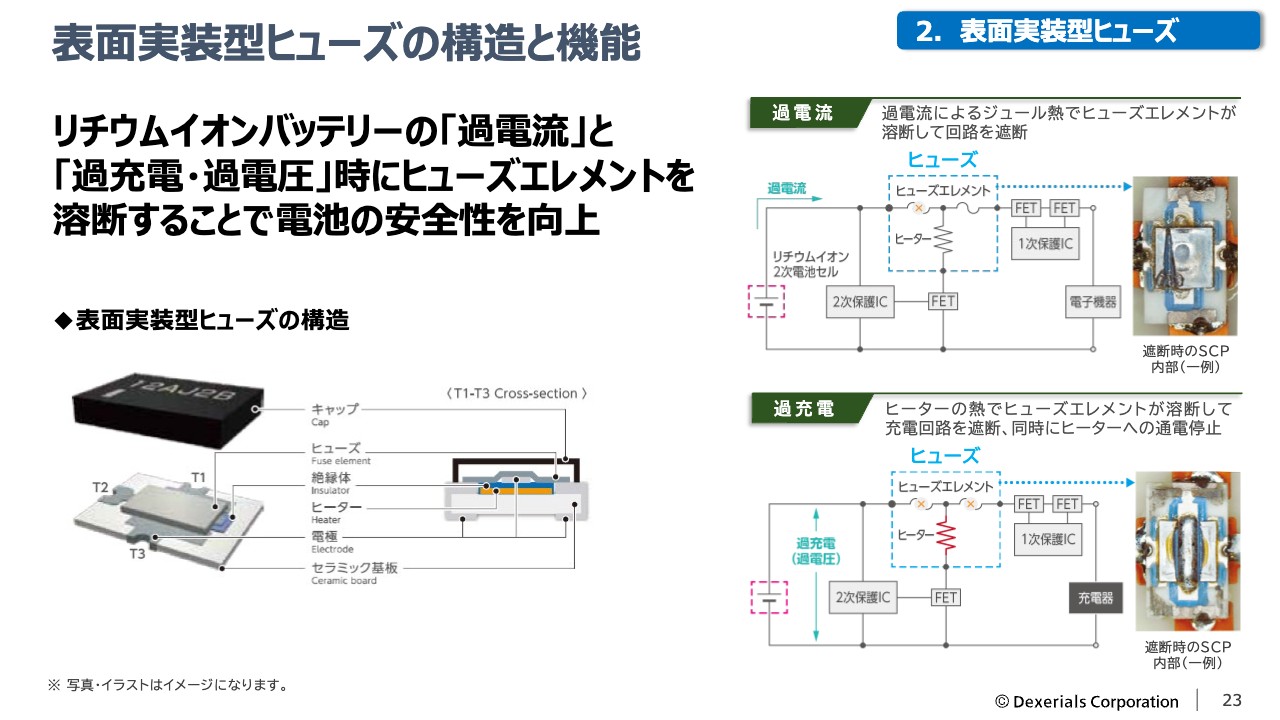

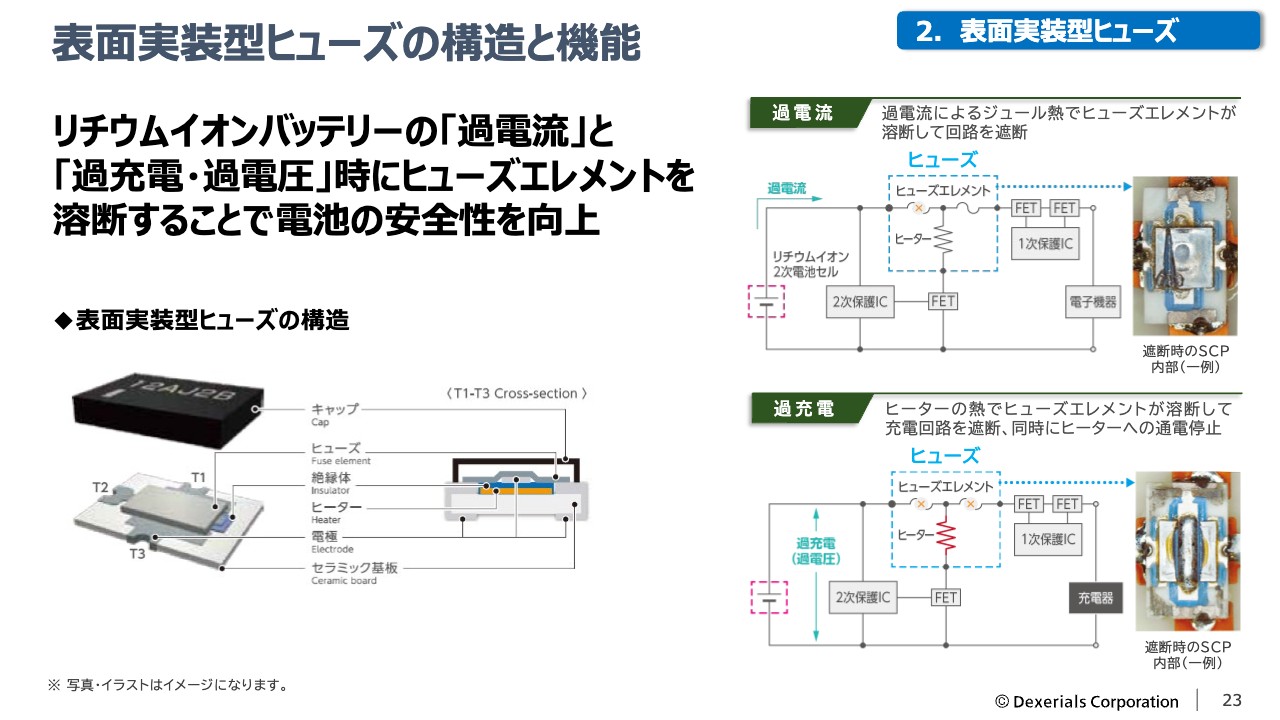

表面実装型ヒューズの構造と機能

吉田:構造としてはセラミック基板の上に電極を形成し、絶縁体をヒーターとヒューズで挟んだものを実装したものになります。

機能としては、リチウムイオンバッテリーの2次保護回路において、何らかの不具合で過電流を起こした場合に、ヒューズが溶断し回路を遮断します。また、急速充電による過充電・過電圧の発生時は、埋め込まれたヒーターが熱を発し、エレメントを溶断し、回路を遮断します。

このようにリチウムイオンバッテリーの発火事故を未然に防ぎ、製品およびみなさまの安全を確保しています。

過電流・過電圧に対する2つの機能を持ったヒューズは他社からも出ていますが、当社の特徴は小型、表面実装型であること、環境負荷物質を使用していない鉛フリーであること、30A以上の大電流にも対応していることが挙げられます。

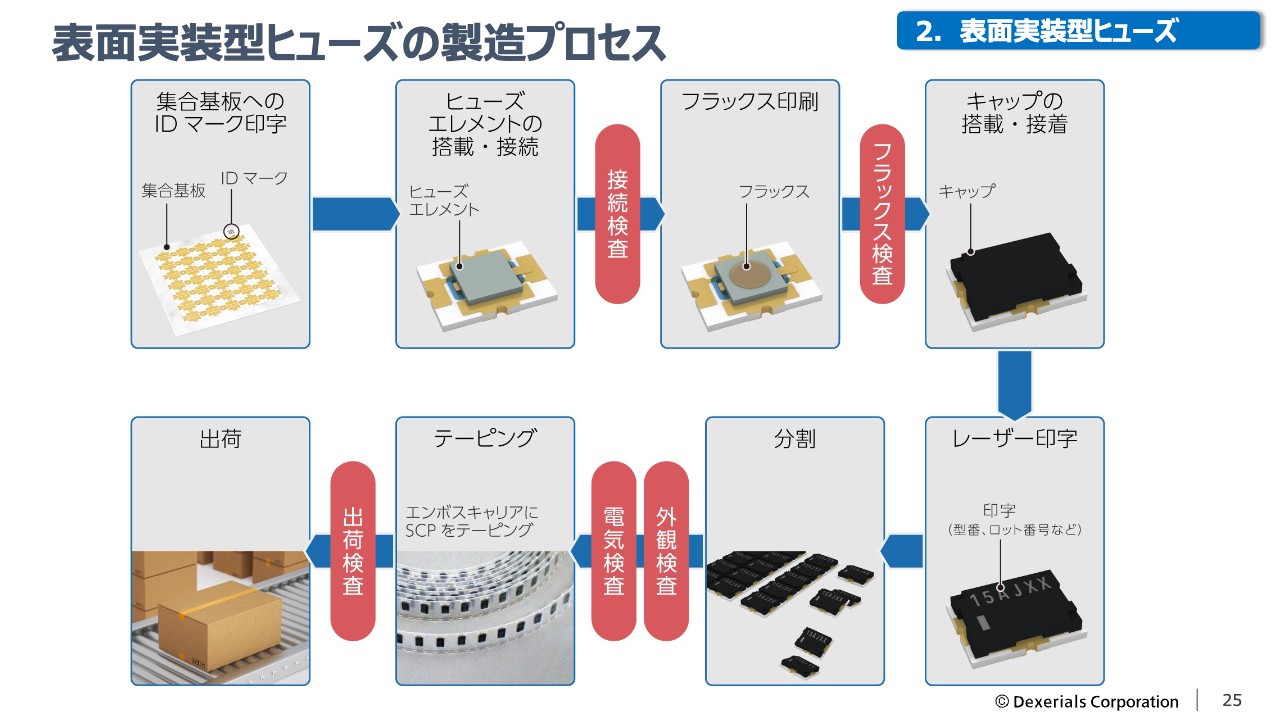

表面実装型ヒューズの製造プロセス

吉田:この製品は、栃木県下野市の本社・栃木事業所で生産しています。スタートから完成まで自動で生産を行っており、セラミック基板に電極を形成後、ヒューズとなる部分を実装し、キャップと呼ばれる筐体をかぶせます。

最終的にはお客さまの部品実装機で自動搬送、自動実装ができるようにエンボステーピングを行い、お客さまにお届けしています。

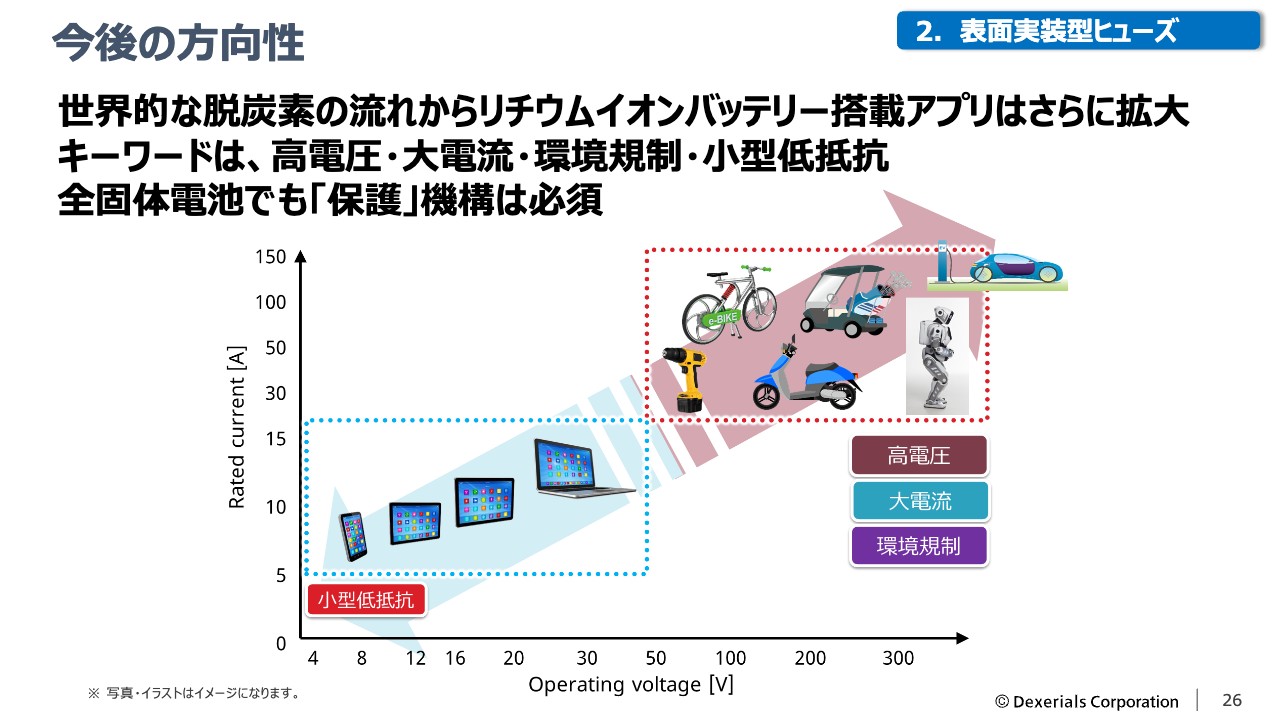

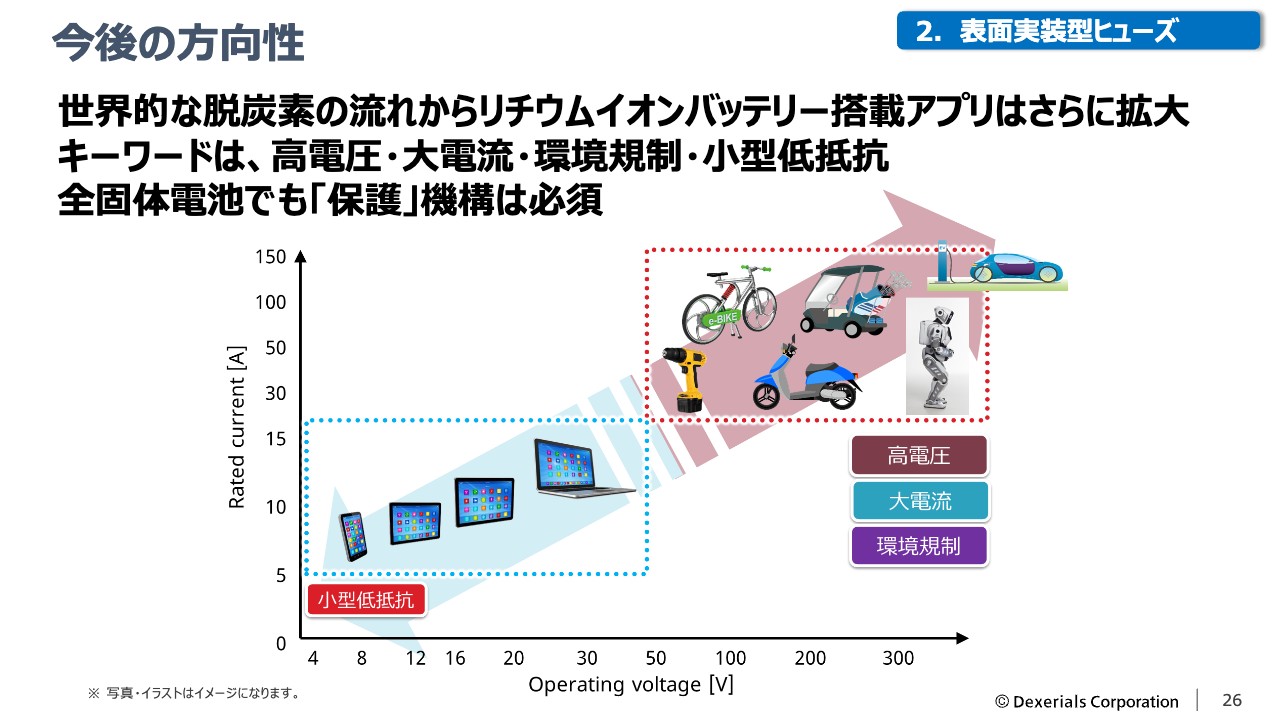

今後の方向性①

吉田:現在、ノートPCやスマートフォンなど、小型・小電流・小電圧製品の提供、電動工具や園芸用品、ドローン、e-Bikeといった大電流の製品向けのご提供を行なっていますが、今後の方向性としてはさらなる大電流化、小型化への貢献にて環境関連で注目を浴びている蓄電池や充電スタンドなど、大電流でありながら機器の小型化が進んでいる産業、製品に対応していけるような開発、ご提供を進めていきます。

生産能力に関しては、今年度、高効率な製造設備への投資を決定しました。BCPの観点より、同じ栃木事業所内の別棟に新生産ラインの構築を進めています。大電流タイプの旺盛なデマンドに対応すべく、来年の春に1ライン、秋にはもう1ラインの設備の稼働が開始されます。これにより来期中に現在の2倍に生産能力が増強される予定です。ご期待ください。

これにて電子材料製品の主力製品、ACFと表面実装型ヒューズのご説明を終わります。

質疑応答:ACFの粒子整列技術について

司会者:ACFについて、粒子整列型が御社の強みであり、フレキシブルOLEDディスプレイでのデファクトスタンダード化、さらにはその改良型としてカメラモジュールなどにつながっているとのことでした。ノウハウ的な観点になると思いますが、なぜ御社では粒子をうまく整列させることができて、他社には難しいのでしょうか?

吉田:粒子を整列させる方法はいくつかありますが、我々は独自の生産技術を使ってきれいに整列させることを実行しています。特許も出している難しい技術であるため、今のところ他社では対応できない状況です。詳しくは企業秘密、ノウハウのお話になるため、ご容赦ください。

質疑応答:粒子整列型ACFの収益性について

司会者:粒子整列型によって粒子の数が従来の半分くらいになっているというお話があり、大変おどろきました。粒子を整列させることで、製品の価値は上がり、導電粒子のコストは下がるため、結果的に収益性の高い製品になっているという見方もできるでしょうか?

吉田:従来の分散型は、端子に接続する数を担保するために、粒子整列型よりも粒子を多く使用しています。一方、粒子整列型は、無駄な粒子が不要となります。

単位面積あたりに使用する粒子の数は少なくなりますが、分散型と比べると粒子を整列させる工程が加わります。お客さまにはその価値を認めていただき、適正な価格で購入していただいています。

質疑応答:フレキシブルOLEDディスプレイにおけるACFのシェアについて

司会者:粒子整列型ACFについて「フレキシブルOLEDディスプレイにおいては御社の製品でしか対応できないとのことでしたが、今後フレキシブルOLEDディスプレイの比率が上がると御社のシェアもさらに上がっていくのでしょうか? 可能でしたら、過去3年ほどのシェアの推移や今後の展望を教えてください。」というご質問をいただきました。

吉田:数年前から、5Gを含めた通信インフラの進化とともに高精細なフレキシブルOLEDディスプレイの需要が増えてくるという技術トレンドがあり、それに対応するべく粒子整列型ACFの開発を進めてきました。今後フレキシブルOLEDディスプレイの比率が増加すれば当社のシェアも上げていけると考えています。

質疑応答:形状加工ACFについて

司会者:「本日(12月13日)発表した、新製品の形状加工ACFの売上ポテンシャルのヒントをいただけないでしょうか?」というご質問をいただきました。私から補足すると、どのような用途で使われているのか、製造工程としてはコーティング後のスリットの工程で形状加工しているのか、このあたりもあわせて教えていただきたいです。

吉田:どの部分で形状加工しているかという点はノウハウですので具体的にはお答えできませんが、一貫した生産ラインの中で形状加工しています。弊社でパターンを用意しているわけではなく、お客さまが実装する部品の端子レイアウトに合わせて加工パターンをカスタマイズし決定するため、使い勝手のよい商品として今後伸ばしていきたいと考えています。実際に採用が決まった具体的なアプリケーションに関してはNDAの関係でお伝えできませんが、先ほどご説明したカメラモジュールにおいて採用が進んでいる状況です。

司会者:売上のポテンシャルはいかがでしょうか? 例えば、カメラモジュールに適用されることで売上がどのくらい伸びそうでしょうか?

吉田:モバイル端末1台あたりに搭載されるカメラモジュールの個数はどんどん増えています。また、カメラが高精細化・大型化しているため、スペースの有効活用はますます重要な技術課題になることで、当社製品の売上の増加を期待しています。

ACF全体で200億円強ある売上のうち、ディスプレイ向けの売上が大半であるため、こうした製品でディスプレイ以外の売上を増やしていきたいと考えています。具体的な数字に関しては、また別途ご説明できればと思います。

質疑応答:表面実装型ヒューズについて

司会者:「表面実装型ヒューズにおいて、他社の保護ICと併用しなければならないのでしょうか? 電池の保護回路の仕組みを含めて教えてください。また、保護ICよりもコストが安いから使うものなのでしょうか? お客さまの設計の方向性を教えください。」というご質問をいただきました。

吉田:回路の前提として、大きな回路全体を遮断する1次保護というヒューズ機能があります。1次保護回路が何らかの不具合で駆動しない場合の安全回路として、2次保護ヒューズがあります。

当社の表面実装型ヒューズは2次保護用として採用されているため、他社製を含めた1次保護ヒューズと同一商品に搭載されることになります。1次保護回路の形態は通常のヒューズ方式とFETを使ったものの2種類ありますが、どちらにも対応できる2次保護用として使っていただいています。

司会者:1次保護に2次保護を加えるとコストは上がってしまいますが、それが一般的ということですね。

吉田:安全規格として、さまざまな国で保護回路の搭載が義務化されてきています。さらに、1次保護だけではなく、安全のための2次保護回路も大電流の製品には搭載が進んでいます。

質疑応答:全固体電池におけるヒューズの需要について

司会者:「全固体電池についてもコメントがありましたが、従来のリチウムイオン電池から全固体電池へ切り替わると、新しくヒューズの需要が生まれる可能性もあるのでしょうか?」というご質問です。

吉田:バッテリーの駆動方式は今後さらに進化していくと思いますが、表面実装型ヒューズはさまざまな回路で採用され続けるものだと考えています。また、新たなバッテリー方式にも対応していけるような商品開発も進めていきたいと考えています。

質疑応答:EV向けのヒューズについて

司会者:同じくヒューズに関連したご質問です。「EV向けのヒューズの方向に関して、今までの実績や今後数年で採用される可能性については、どのようにお考えでしょうか?」とのことです。

吉田:EV向けのヒューズに関しての実績は、駆動用としてはまだありません。コクピットの中のレスキュー、ヘルプ機能として、事故が起きた時にサポートセンターに連絡する機能がついている車がありますが、その部分への採用をいただいています。

EVの駆動用となると、さらなる大電流および高性能なヒューズが求められますので、現在鋭意開発を進めています。

質疑応答:将来の技術を見越したプロダクト開発について

司会者:こちらは電子セグメントというよりは、冒頭のスピーチに関するご質問だと思います。「御社は将来の技術を見越してプロダクト開発ができているという説明でした。なぜ他社に先んじて、そこができているのでしょうか? 営業の体質などいろいろあると思いますが、回答いただければと思います」とのことです。

吉田:弊社はお客さまと非常にユニークな向き合い方をしていると思っています。まず、最終製品のお客さまのところには、営業担当者と一緒にエンジニアも伺い、お客様の技術的な課題を見つけ、それを解決する製品を開発・提案するという、デザイン・インをしっかり行った上で、実際に使っていただく直接のお客さまへのスペック・インを同時に行うという、営業体制および技術サポート体制をとっています。

最終のお客さまの課題や悩み、実際に製品を使っていただくお客さまの課題や悩みを、この技術力および分析力を駆使し対応していくのが弊社のビジネスモデルとなっています。そのため、最終のお客さまとの対話を通じて、今回のような技術トレンドを先回りした、お客さまのかゆいところに手が届く製品の開発を一緒に行ってこられたと考えています。

質疑応答:次世代のディスプレイにおけるACFについて

司会者:私からの質問ですが、次世代のアプリケーションとして、スライド右上に示されたゴーグルのようなものは、ARやVRに関する製品だと思います。ここに関して、どのようなかたちでACFが使われる可能性があるのかご説明ください。

吉田:今はみなさまも、手で持つスマートフォンやタブレットという製品を使用されていると思いますが、これから先はメガネタイプと言いますか、グラスタイプの中にスマートフォンやタブレットの機能が搭載されてくると考えています。

そのため、非常に接続面積が狭く小さい端子、および低温での実装に関し、ACFをもう少し進化させていきながら、ドライバーICなどの基板との接続に使っていただけるようにしていきたいと考えています。

富田真司氏:1点補足すると、このゴーグルの中には小さい、高精細なディスプレイが搭載されます。そうなるとACFを使って、先ほどお伝えしたドライバーICを実装するというニーズが出てきます。

そのため、これもディスプレイでデファクトになっているACFが使われる1つの新しい例になろうかと思います。

質疑応答:はんだ実装と比較したACFの利点について

司会者:「はんだ実装の限界が200ミクロンということですが、ACFの一番細い幅のものが0.5ミリ幅であることのギャップは、どのように理解すればよろしいのでしょうか?」というご質問です。これはおそらくACFの幅と、端子幅のギャップの違いだと思いますが、いかがでしょうか?

吉田:端子間の接続ピッチの限界値が、はんだ実装ではほぼ200ミクロン程度と言われていますが、ACFでは現在10ミクロンから15ミクロン程度の端子間のピッチの接続を実現しています。

一方で、「0.5ミリ幅」と呼んでいるのは、最終製品としてお客さまにフィルム状で出荷する際のリールに巻き取るACFの幅のことで、このなかに導電粒子がたくさん入ってくるイメージで考えていただければよいと思います。

司会者:ACFがはんだ実装から置き換わっているところで、ファインピッチ接続という説明をされていますが、熱の問題や鉛フリー、はんだでの実装が高温になってしまうこともACFに切り替わっている重大なファクターになりますか?

吉田:そうです。やはり熱に弱い製品も多くなってきていますので、通常のはんだ実装はかなり高温になるため、低温で接続できるACFへの置き換えも進んでいることになります。

司会者:前半の質問は終了とします。続いて、光学材料部品の解説をお願いします。

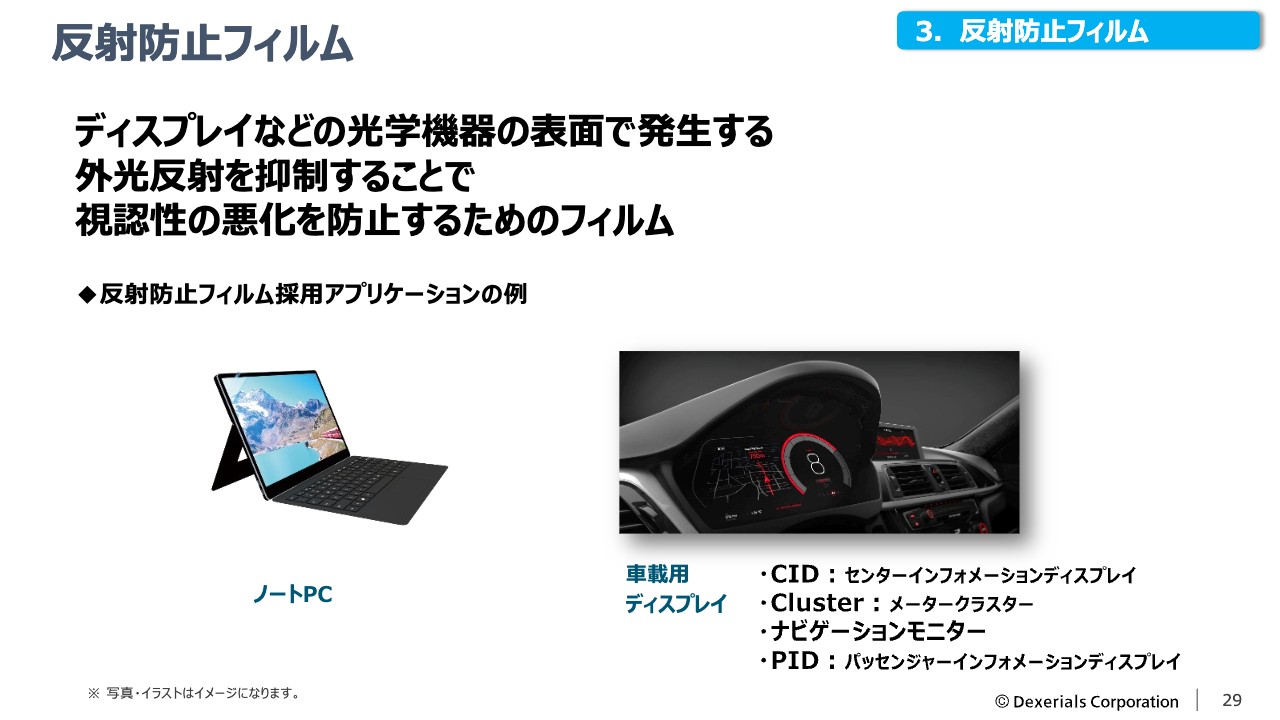

反射防止フィルム

吉田:光学材料製品の主力製品である反射防止フィルムと、今年4月より量産を開始した蛍光体フィルムについてご説明します。はじめに、反射防止フィルムをご紹介します。

一般的なディスプレイは、ガラスやトップカバー、タッチセンサーなど多くのガラスやプラスチック、各種フィルム類にて構成されています。これらの重なった部分を界面と呼びますが、蛍光灯の光や太陽光はこの界面で反射します。高精細なディスプレイを採用しても、この反射が画面を白くさせて視認性が悪化し、非常に見にくい状態を引き起こします。

反射防止フィルムは反射を抑制し、アウトドアや蛍光灯の下、車内でもディスプレイをきれいに見ることができます。当社の反射防止フィルムは、反射を防止したい場所に貼るだけで、簡単に反射防止機能を発揮します。例としては、ノートPCや車のいろいろなディスプレイへの採用が挙げられます。

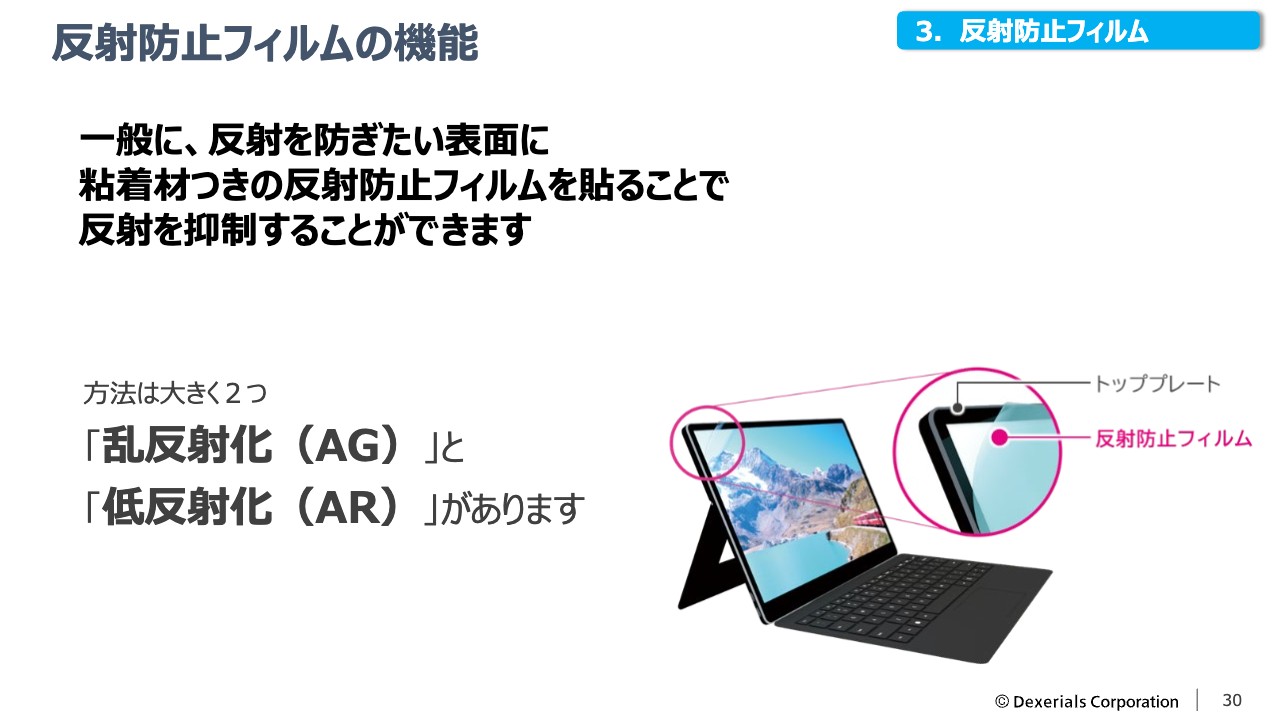

反射防止フィルムの機能

吉田:反射を防止する機能についてご紹介します。一般的に反射を抑制する機能としては、眩しさを防止する「乱反射化・アンチグレア(AG)」と、反射自体を抑制する「低反射化・アンチリフレクション(AR)」の2種類の機能があります。

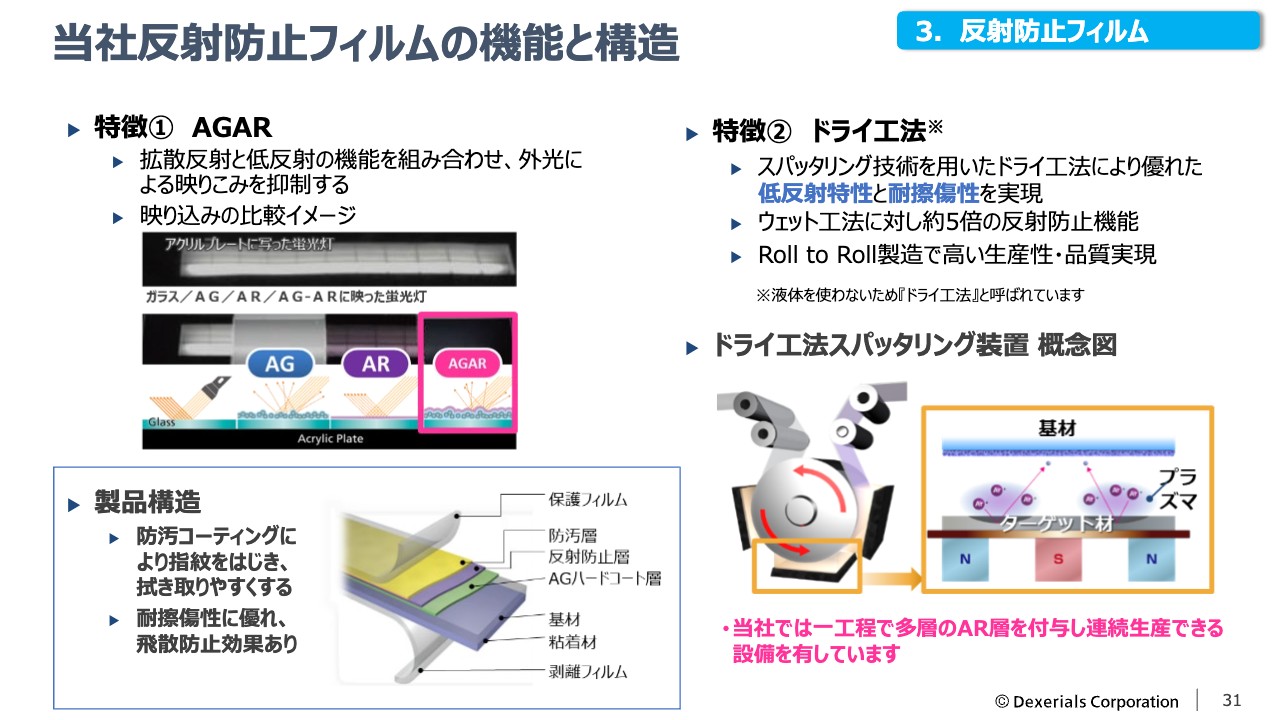

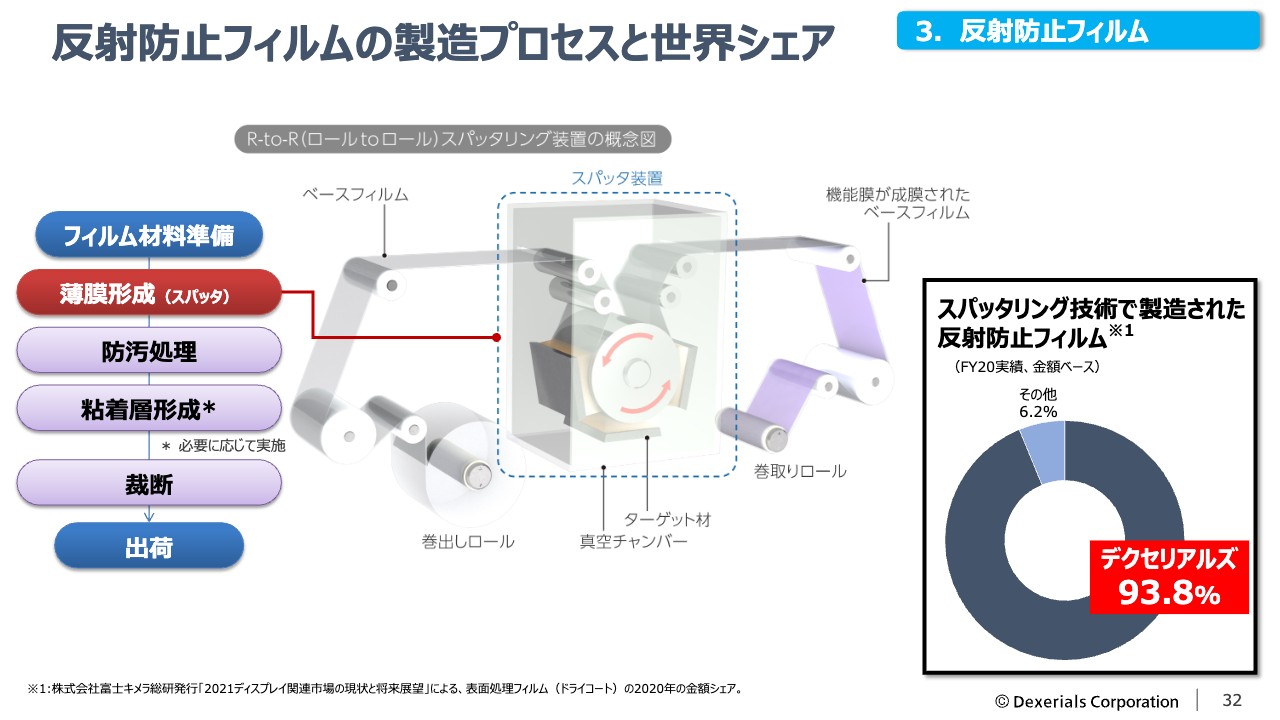

当社反射防止フィルムの機能と構造

吉田:当社の反射防止フィルムの機能と構造をご説明します。スライド左上の図と写真は、反射防止機能別に蛍光灯の光の反射を写したものです。左から、ガラスに何も処理していないもの、AG処理したもの、AR処理したもの、AG・AR処理したものの蛍光灯の写り込みの画像になります。

1つ目の特徴として、当社の反射防止フィルムは防眩性を向上するAGと、反射自体を抑制するARの両方の機能を有するAG・ARとなっています。スライド左上の写真の右端の製品です。これにより、高い防眩性と低反射を実現しています。

スライド右側の図は、2つ目の特徴を示しています。ドライ工法と呼ばれる真空スパッタリング装置を用い、Roll to Rollの製造方式を採用しています。生産を行う真空スパッタリング装置は大型の装置で、その全長は新幹線「のぞみ」の先頭車両とほぼ同じくらいです。

したがって、投入するロールは1メートルを超える広幅で、全長1キロメートルをゆうに超える長尺ロールでの投入が可能となります。その全長、全幅において安定した成膜を行う、高い生産技術と検査技術を有しています。

スライド左下の図は製品構造です。基材の上にAG層、反射防止層、汚れから表面を保護する防汚層にて構成されています。また、お客さまのご希望があれば基材の裏側に粘着層も付与してご提供できます。

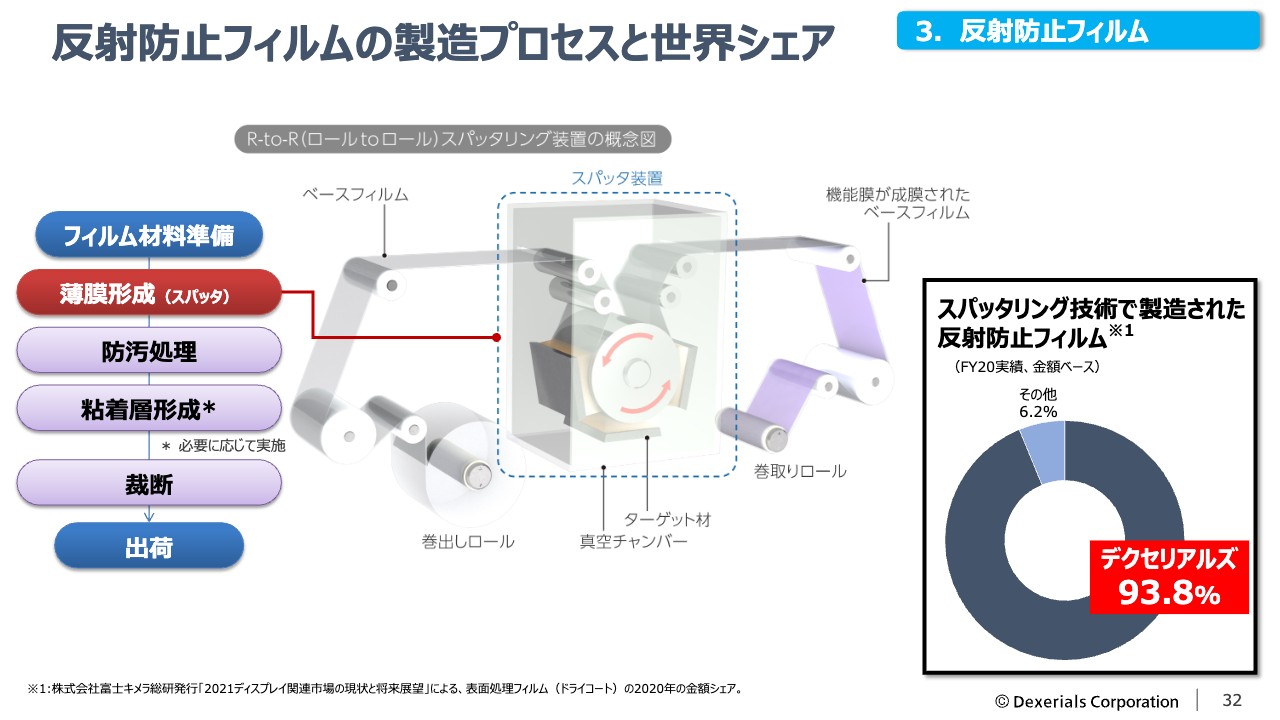

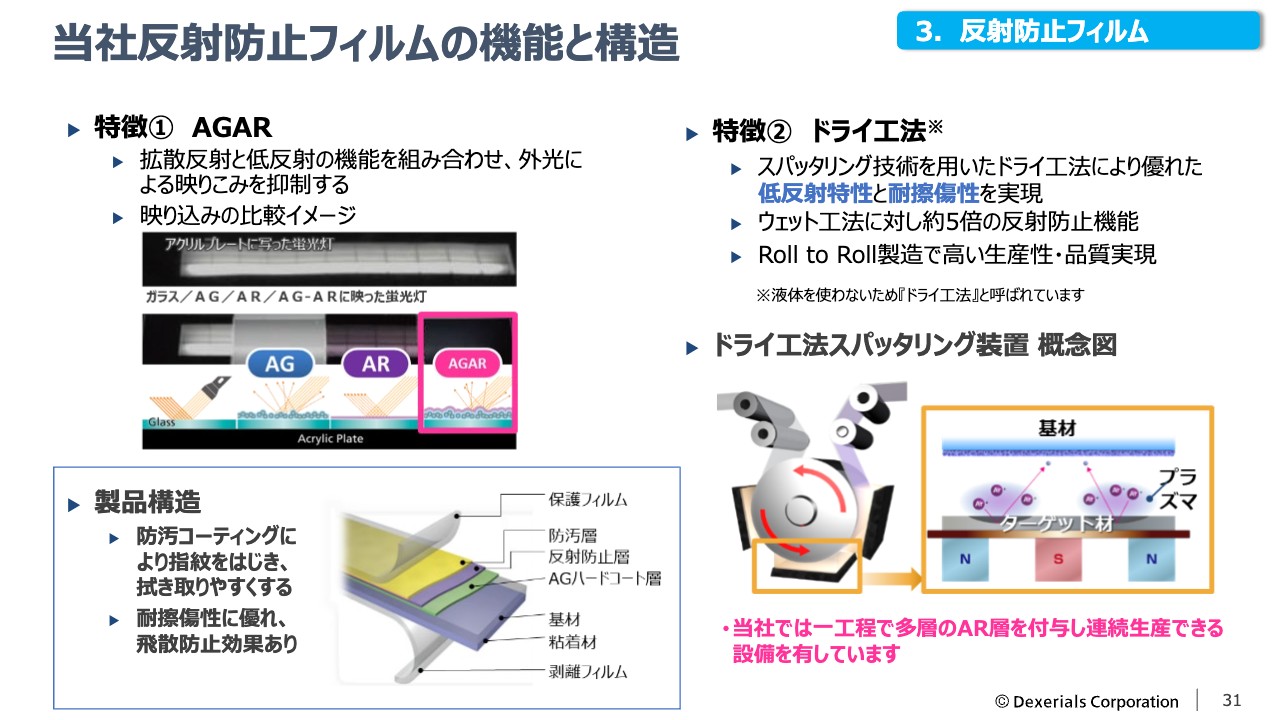

反射防止フィルムの製造プロセスと世界シェア

吉田:製造プロセスと世界シェアのご説明です。生産は、表面実装型ヒューズと同じく栃木県下野市の本社・栃木事業所で行っています。製造プロセスとしては、前工程として基材のガスや水分を除去し、真空スパッタリング装置で反射防止層を成膜後、ウェットコーティングにて防汚処理、続けて粘着材加工を行い、お客さまのほうで多種多様なサイズを自由にお取りいただけるよう、ロールの状態でお届けします。

昨今、パソコンなどのモバイルIT機器も自動車のディスプレイも大型化が進んでいるため、全長方向の制約なく、お客さまのご希望のサイズの製品を無駄なく連続でお取りいただけると喜ばれています。

生産プロセスの特徴としては、透明のフィルムに透明の機能膜を成膜することから、全生産装置を繋ぎ、リアルタイムでの監視ができる生産管理システムを導入しているのと同時に、非常に見にくい品質検査結果に対してAIを導入した検査装置を使って検査を行います。生産から検査までをDX化して的確かつスピーディーに品質状態が監視できるようになり、歩留まり向上にも貢献しました。

民間の調査会社によると、スパッタリング技術で製造された反射防止フィルムとしては世界で90パーセントを超えるシェアをいただいています。

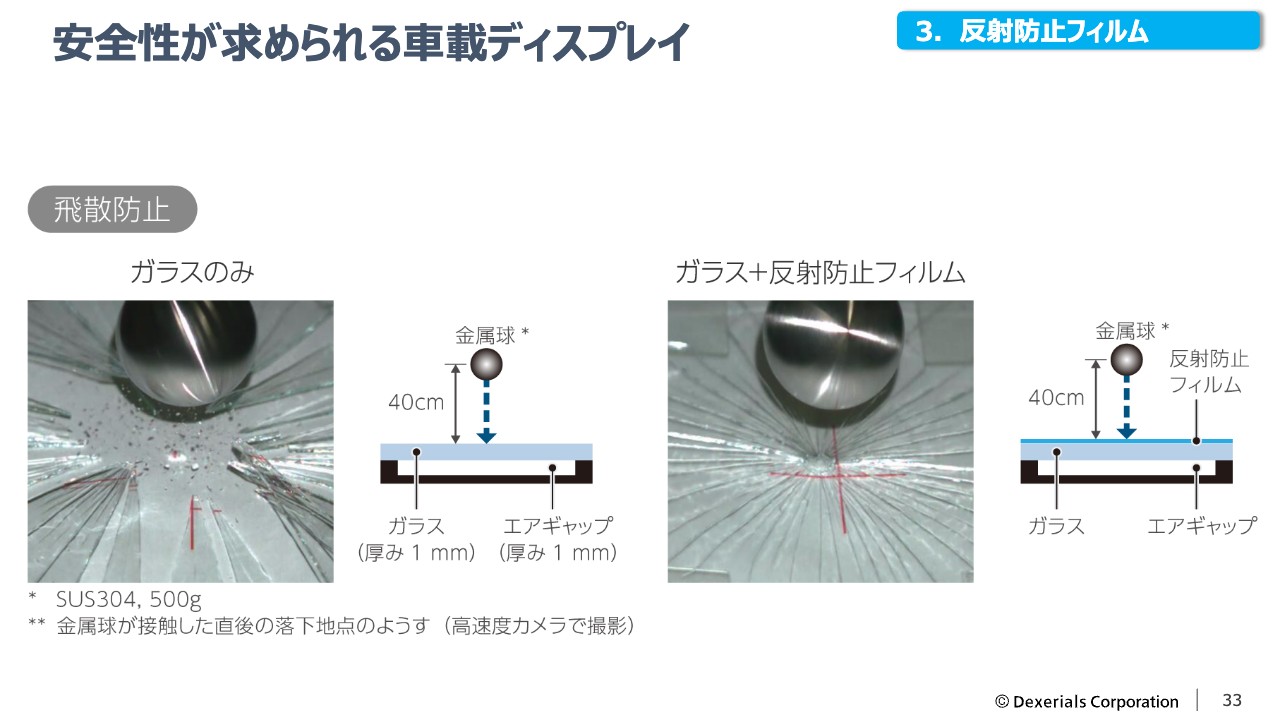

安全性が求められる車載ディスプレイ

吉田:たくさんの採用をいただいている車載用途についてご説明します。近年、センターコンソールの中央に配置されていたディスプレイモニターがコクピット上段に配置されるようになり、かつ画面の大型化が進んでいます。

メータークラスターもハンドル奥からタブレットタイプとなり、ハンドル上方や中央に配置されてきています。また、助手席前方にもPID(パーソナル・インフォメーション・ディスプレイ)と呼ばれる助手席同乗者への情報伝達用モニターが配置され、コクピットの前面はガラスやプラスチックカバーが多くなってきています。したがって、事故発生時にディスプレイや表面のガラスカバーに顔や身体をぶつけた際、ガラスが割れて飛散することによる二次災害を防止する必要があります。

これは一般的にヘッドインパクトと呼ばれますが、当社の反射防止フィルムを貼っていただくことで、ガラス飛散防止効果もあります。ディスプレイの視認性向上と安全対策として、現在たくさんのお客さまにご採用いただいており、現在の採用モデル数としては100車種を超えています。

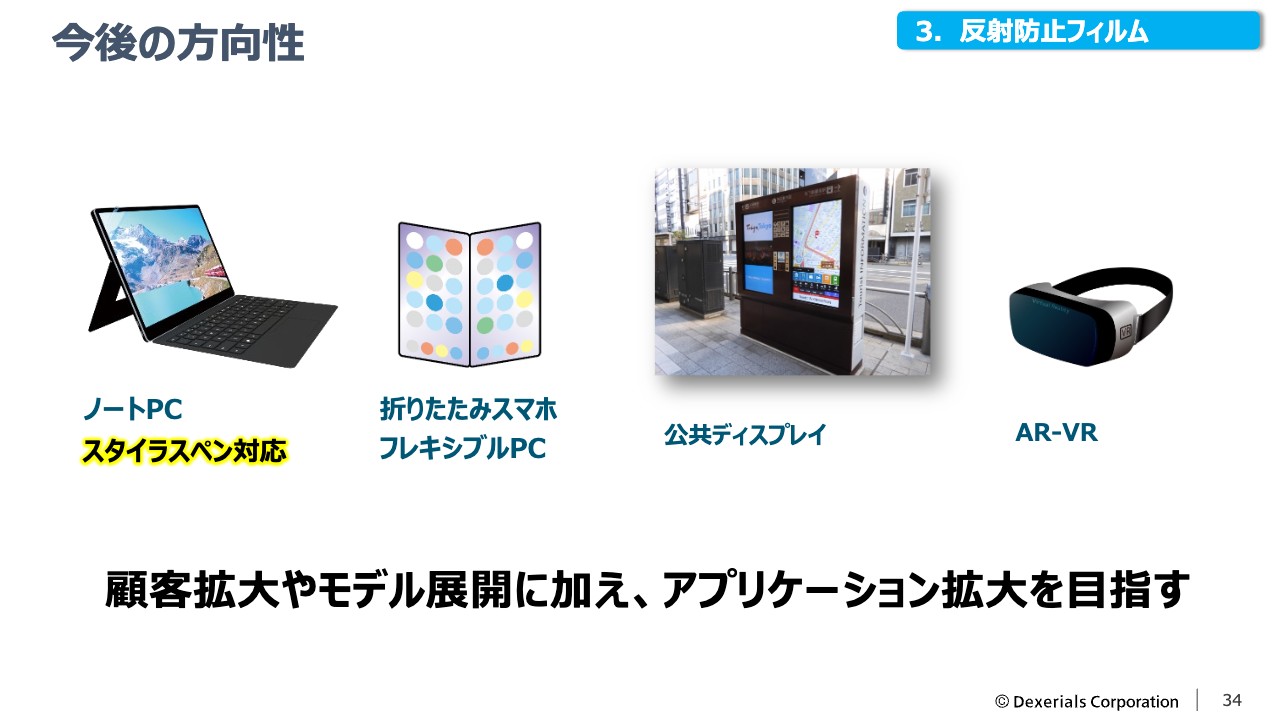

今後の方向性②

吉田:今後の方向性としては、折り畳みタイプのスマートフォンやタブレット、公共ディスプレイ、AR/VRヘッドセットなどへの採用を進めると同時に、ディスプレイ表面をスタイラスペンで作業するようなノートPCへの拡販を進めていきます。

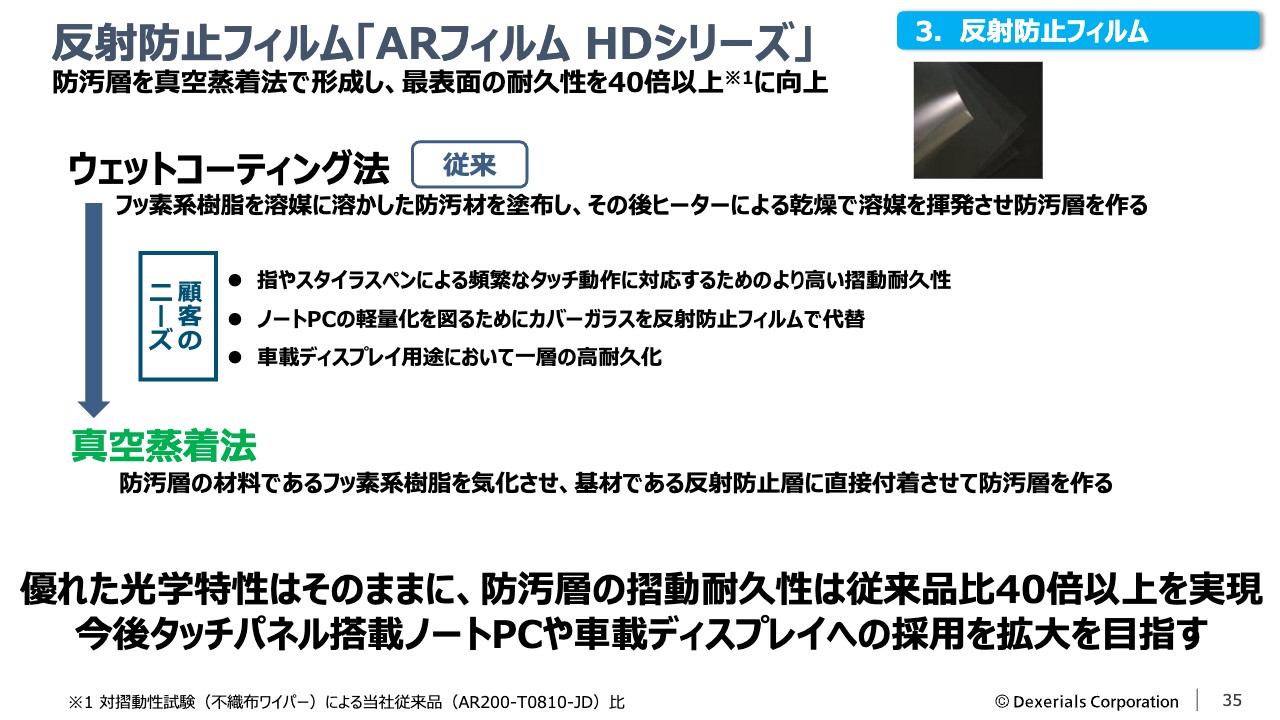

反射防止フィルム「ARフィルム HDシリーズ」

吉田:スタイラスペンタイプのノートPCへの採用について、表面をペンで強くタッチするため、技術的難易度がもう一段上がります。そこで当社は、最表面の防汚層を現在のウェットコーティングから真空蒸着方式にして、それを真空成膜後に一貫で製造できるプロセスを開発しました。

この防汚層は不織布ワイパーによる摺動試験で従来比40倍の強度を持ち、スタイラスペンでの作業に十分耐えうる性能を保持しています。この製品は大手パソコンメーカーの採用が決まっており、順次量産を開始していきます。

反射防止フィルムに関しては、大手パソコンメーカーや多くの自動車メーカーにご採用いただき、近い将来の数量増に対する蓋然性が高まったことから、今年度、新たに高効率マシンへの投資を実行し、2023年度上期からの稼働開始を目標として準備を進めています。

この投資により、生産能力は現行の1.5倍になります。新たなラインの投資に関してはBCPの観点により、同じく栃木事業所ではありますが、別棟にて現在進めています。反射防止フィルムのご説明は以上です。

蛍光体フィルム

吉田:続いて、今年4月より量産を開始して垂直立ち上げを行い、今年度の売上に大きく貢献している蛍光体フィルムについてご説明します。

当社の蛍光体フィルムは、直下型バックライトを採用している液晶ディスプレイに採用されています。高輝度、高コントラストを維持しながら色再現性、言わば色域の向上が可能です。同時に液晶モジュールの薄型化も実現できます。

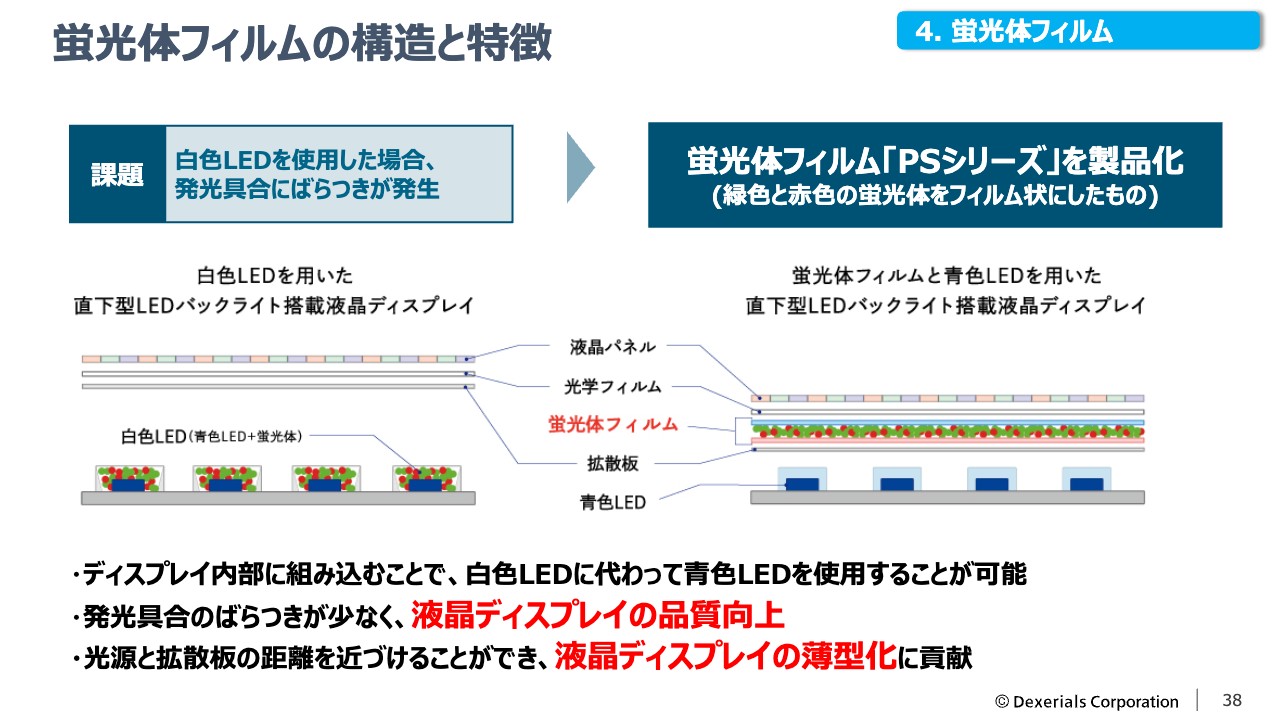

蛍光体フィルムの構造と特徴

吉田:蛍光体フィルムの構造と機能のご説明です。近年OLEDなど高精細なディスプレイも出てきていますが、長年生産されてきた液晶ディスプレイは高い生産性、高品質・高性能・低コスト化が実現されており、今後はOLEDに匹敵する高画質と薄型化が課題となっています。

スライド左側の図は、白色LEDをバックライトに採用した一般的な液晶モジュールです。白色LEDは、青色LEDに赤と緑の蛍光体を塗布して白色化しています。この白色LEDは蛍光体を混ぜて製造するために、LED自体に個体差があり光源のコントロールが難しく、ムラを無くすために多くのシート類を使い、かつ光源からの距離を確保するため、バックライトの薄型化が難しい状況でした。

これに対して、スライド右側の図は、当社の蛍光体フィルムを採用したバックライト構造になります。蛍光体フィルムは高性能な緑と赤の蛍光体をコーティングしたフィルムとなっており、こちらを採用いただくことでバックライトに青色LEDを採用することができ、白色LEDで課題となっていた色ムラがなくなり、光源とディスプレイの距離を近づけることができ、薄型化も実現できるということになります。

また、一般的な蛍光体は耐湿性が低く、バリアフィルムを使わないと吸水により信頼性が低下していきます。当社の蛍光体は粒子表面に特殊加工をしており、耐湿性を向上しているため、バリアフィルムは不要となります。

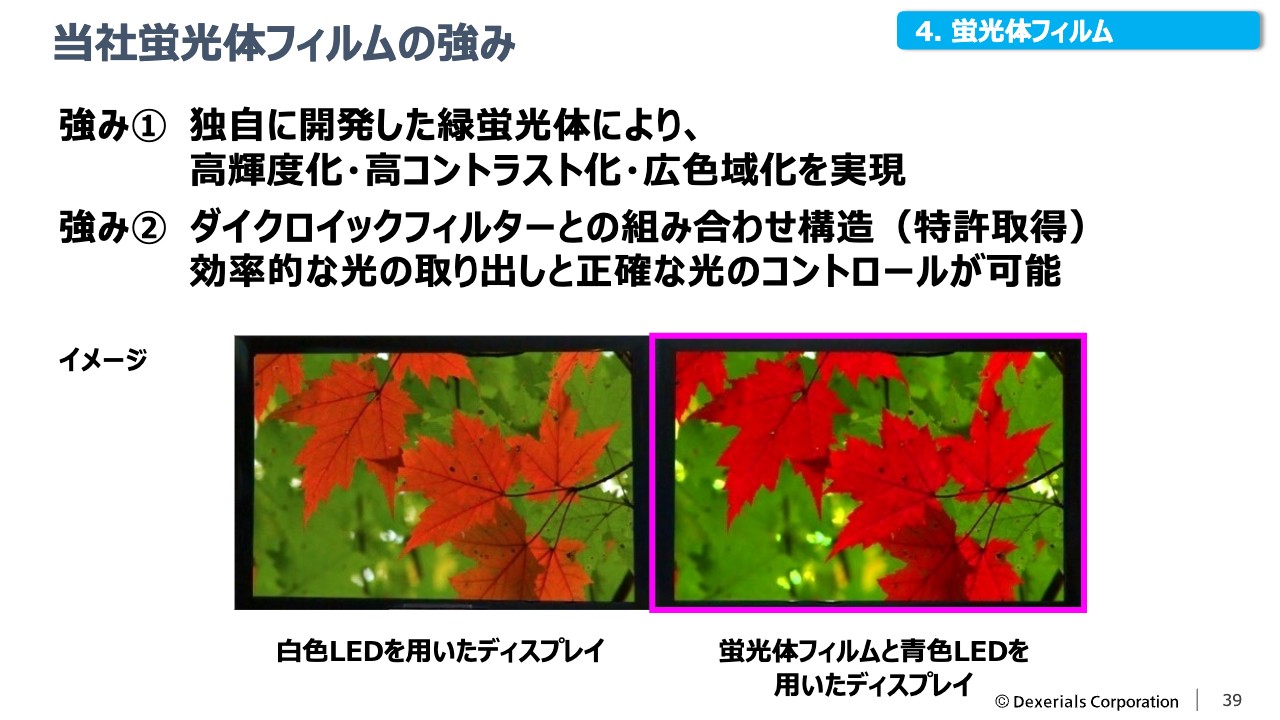

当社蛍光体フィルムの強み

吉田:当社蛍光体フィルムの強みについてご説明します。1点目は、緑色の蛍光体の開発、生産を自社で行っているという点です。これにより、お客さまのご要望の色に近づける発光制御のためのチューニングを自社で行うことができます。

2点目は、ダイクロイックフィルターとのセットでご使用いただく構造特許を取得していることです。このダイクロイックフィルターは青色だけを通すフィルターで、赤、緑の残光をカットし、色再現性と高精細化に貢献します。

スライドの左側の写真が、一般に販売されている白色のLEDをバックライトに使った液晶モニターです。右側の写真が、左側のモニターのLEDを青色LEDに変更し、当社の蛍光体フィルムを入れたものです。特に赤、緑が鮮明になっていることがおわかりになると思います。

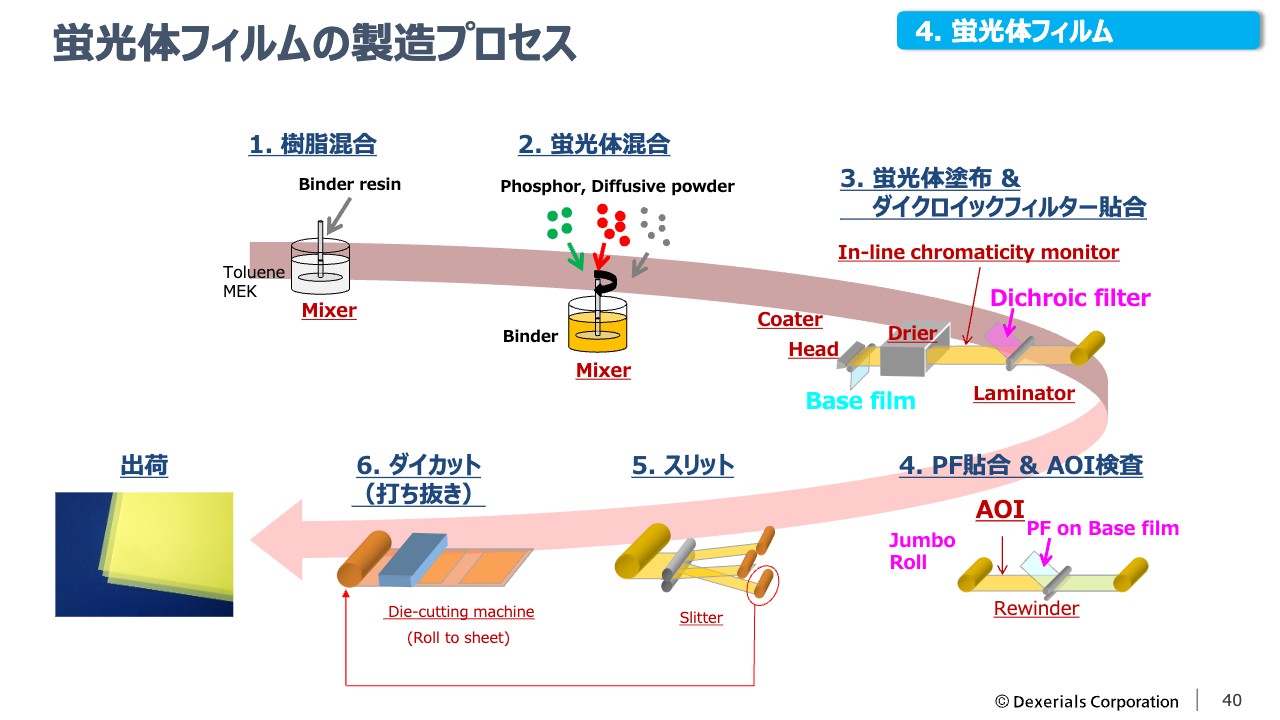

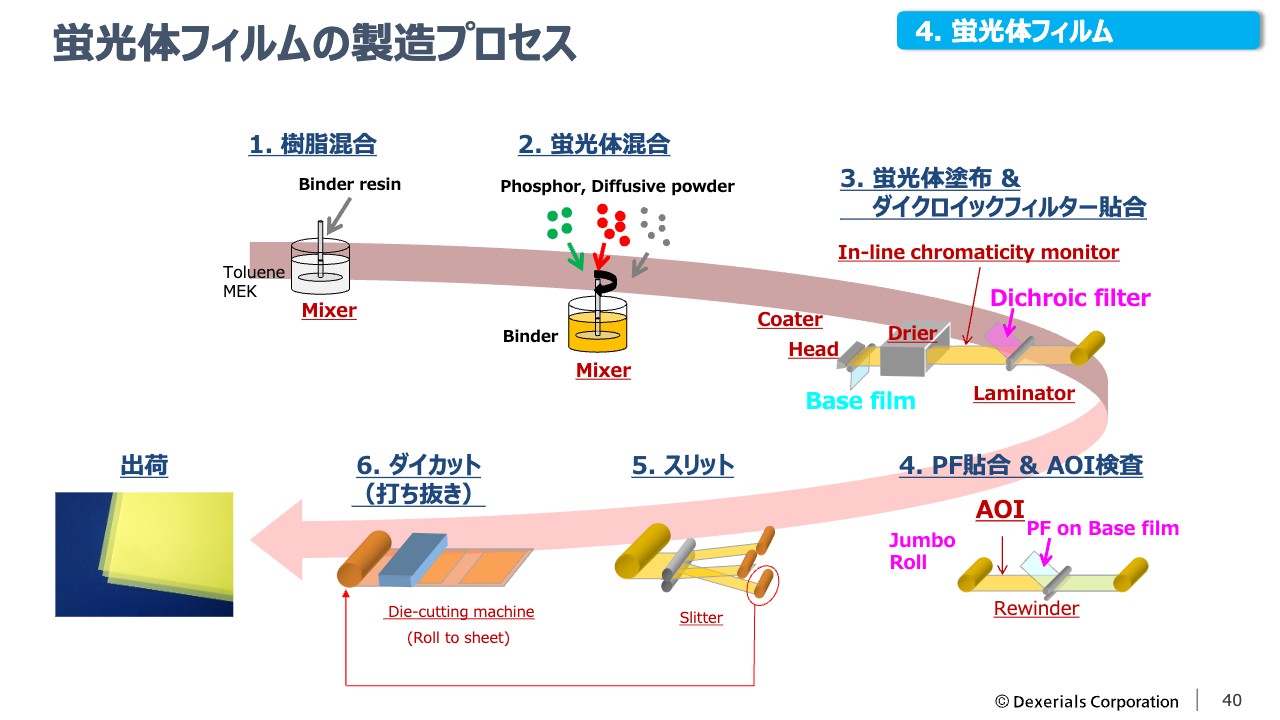

蛍光体フィルムの製造プロセス

吉田:製造プロセスについて簡単にご説明します。キーマテリアルとなる緑の蛍光体は内製しています。ベースとなる樹脂を作成し、そこに蛍光体を分散、混合を行います。この工程より、外部パートナー企業さまの生産ラインで生産しています。

その後、蛍光体を基材にコーティングして、ダイクロイックフィルターを貼合、検査し、プロテクトフィルムを貼合した後、スリット等お客さまのご要望の外形加工を行い、お客さまにお届けします。

今後の方向性③

吉田:今後の方向性です。現在ご採用いただいているタブレットやノートPC以外に、急成長しているゲーム用のモニターや医療モニター、車載用モニターなど、たくさんの引き合いをいただき商談を進めています。蛍光体フィルムを大きなビジネスとして成長させていこうと、全社を上げて推進しています。

以上で、光学材料製品の主力製品、反射防止フィルムと蛍光体フィルムのご説明を終わります。

質疑応答:反射防止フィルムのシェアについて

司会者:「反射防止フィルムについて、スパッタで成膜したタイプでシェアが約94パーセントと非常に高いです。ただし、この業界ではスパッタ以外にもウェットコーティングなどのフィルムが多くあると思います。ARおよびAGフィルムのマーケットがどのくらいあり、その中でARの領域でウェットとドライに分けた時、御社のシェアはどのくらいになりますか?」というご質問をいただいています。

吉田:反射を防止する機能として、弊社のようなスパッタを使ったARやAG・AR以外にもAGだけやARだけの製品もあります。製造方法としても、ウェットコーティングを採用した製品もあります。また、ガラスやトップカバーにダイレクトスパッタといった、直接AG加工やAR加工を行うといったプロセスもあります。

それぞれが特徴をもっており、一概に全部を足した同じ産業でのポテンシャル合計としてはつかみにくいのですが、一例として、自動車のディスプレイにおいてはまだ反射防止機能が搭載されていない割合が非常に高いです。

一部、ウェットコーティングの製品もあり、ガラスに直接加工しているものもあります。全体として、自動車関係での当社のシェアは、まだまだ過半を取るには至っていないと考えています。

ただし、車の中の画面サイズが大きくなり、自動車1台あたりに搭載されるディスプレイの数も増えるだけでなく、そもそもディスプレイに反射防止機能が搭載される自動車の割合が高まっていくため、市場のポテンシャル自体が急速に大きくなっていくと考えています。これをしっかり追いかけていきたいと考えています。

質疑応答:蛍光体フィルムにおける今後の課題について

司会者:「蛍光体フィルムの課題では、応答速度以外にはどのようなものがありますか? 応答速度も含め、それぞれの課題解決までには、どの程度の時間を見ていますか?」というご質問です。

吉田:応答速度に関しては、現在スピードを上げた製品の開発を行っているため、近い将来スピードアップ版の対応をしていきたいと考えています。

それ以外の課題では、現在、中小型領域のモニターやモバイルIT製品に採用いただいていますが、大型の製品では価格が高くなることもあり、価値と価格を含め、いろいろなブレークスルーを行っていく必要があると考えています。

現在は、この製品の価値を認めていただける中小型の領域で事業として立ち上げましたが、当初は大型のテレビ用に開発した製品でした。その後なかなか採用が広がらなかったということもあり、大型領域における今後の拡大も課題の1つだと考えています。

質疑応答:蛍光体フィルムの開発について

司会者:その点は、少し他の角度からも質問いただいています。「もともとテレビ向けの開発された製品ということで、そこでの広がりが期待される一方、なにか世の中のディスプレイの構造が変わった時に、蛍光体フィルムが別の技術におきかえられてしまうリスクについて教えてください」というご質問です。

例えば、今ミニLEDを使ったバックライトの液晶に蛍光体フィルムが使われていると思いますが、それがマイクロLEDに使われるのか、そのようなご質問だと思います。

吉田:一番のポイントとしては、キーマテリアルである蛍光体の開発だと考えています。今回の蛍光体フィルムは、独自で開発した緑の蛍光体および赤い蛍光体をフィルムにコーティングをする手法を使っています。

今後は、ミニLED以降もいろいろなディスプレイデバイスが発展していく中、この蛍光体を当社のキーマテリアルとして活用していける余地はあると考えています。

質疑応答:BCPにおける生産拠点の分散化について

司会者:全体についてのご質問になると思いますが、「御社の主力製品は電子も光学も栃木県で作られています。BCPの観点で複数の建屋で増産しているという説明でしたが、全体的に見れば1ヶ所にまとまっているという指摘を受けており、他の地域に分散化する必要性はどのようにお考えですか?」とのことです。

吉田:今回、本社機能および本店を栃木県に移したいくつかの理由の1つに、栃木県が地震などを含めた災害に強いことがあります。現在、栃木県では下野市と鹿沼市の2拠点を工場として運営しています。

当社では、シングルソースでお客さまに提供を行っている製品も多いため、今後、環境の整備およびBCPに関して、いろいろと検討しながら対応していきたいと考えています。

質疑応答:ヒューズの車への採用可能性について

司会者:ヒューズについてのご質問に戻ります。「現時点では自動車の駆動系では使われておらず、周辺機器で採用ということですが、電圧の高いところで安全性のニーズも高いのになぜ駆動系で使われていないのですか? もう少し詳しく教えてください」とのことです。

吉田:車を駆動させるためのバッテリーの安全対策において、現在の自動車ではヒューズを採用する方式になっていないことが前提になっています。

このため、現時点では採用がありませんが、今後リチウムイオン以外のいろいろなバッテリーの可能性に対し、お客さまと今いろいろな打ち合せおよび商談をしています。詳しくは守秘義務の関係もありご容赦いただきたいのですが、今後に向けて製品開発を粛々と進めております。

司会者:将来的には選択肢になりますか?

吉田:当然、ターゲットとして考えています。

質疑応答:蛍光体フィルムのターゲットについて

司会者:蛍光体フィルムに関してのご質問です。「テレビ向けでの採用の可能性について教えてください。当初のターゲットであったにもかかわらず使われていない理由や、どのようになれば使われる可能性があるのかなど、ご意見があれば教えてください」とのことです。

吉田:当初、大型のテレビ向けに開発を着手した頃は、OLEDの大型テレビではなく、大型のバックライトを搭載した直下型の液晶ディスプレイが市場での主流でした。液晶ディスプレイの画像の色域を向上させることができればということでスタートしました。

テレビの場合、毎年コンセプトが変更になり、今年採用された製品が来年そのまま採用されるようなことがなかなかない業界です。現時点ではOLEDの大型、薄型テレビが主流になってきているため、ターゲットとしては大型テレビではなく、このような中小型の価値を認めていただける、なおかつ社会課題を解決できるような製品群にご採用いただこうと方向転換してきました。

今後、大型製品の中にテレビが入るかと言いますと、今のところは考えていません。テレビ以外の大型モニターや公共用のモニターにご対応いただけるように、今いろいろな商談を進めています。

質疑応答:反射防止フィルムの機能について

司会者:私からの質問ですが、反射防止フィルムに関して、防汚層のところで真空蒸着を行っているとのことで、表面の傷の付きにくさはイメージできるのですが、汚れを防止するというのは具体的にどのようなことか教えていただけますか?

吉田:当社の反射防止フィルムの特徴については、全体のご説明の中でAG・ARであるとお伝えしました。AGにおいては、防眩性を上げるために表面がデコボコしています。スライド左上の図の中央にAGと書かれた部分がありますが、ガラスの上に凹凸のある状態が写っていることがおわかりいただけると思います。油やいろいろな汚れがこのデコボコの隙間に入ると、布などで拭いた時に拭ききれないということが起こります。

したがって「汚れが付かない」ために最適な状態を保つ方法として、マジックインキ等で書いても書けないような防汚層というものを最表面に使っています。

司会者:まずは油やいろいろな汚れを防ぐというのが大きなポイントでしょうか?

吉田:そのとおりです。油や汚れ以外にも、ケチャップやマヨネーズなどの食品を含めたいろいろなものから表面を守っていくということになります。そのようなものがAGのデコボコの隙間に入っていくと、拭ききれずにどんどん画面が汚れてきてしまうため、これらが入り込まないように、また、汚れが纏着しないように防ぐ機能をもつ防汚層となっています。

同時に、AG・ARの層を守るという役目も果たしています。ウェットコーティングのものに対して真空蒸着で形成することにより、硬度を40倍以上に上げて、反射防止層を守っていると考えていただければと思います。

司会者:少し素人質問になってしまいますが、この防汚層は、例えば昔はあまり現場でディスプレイが使われなかったような工場などでも、今後は採用されていくことを鑑みて、業務用のニーズも相当高いと言えるのでしょうか?

吉田:おっしゃるとおりです。最近ご採用いただいた例ですと、自動車のディーラーのメンテナンス工場があります。油などを常時使うような職場において、当社の反射防止フィルムを貼った製品を導入いただいている他、血液等を取り扱う病院のようなところでも採用が進んでいます。

質疑応答:蛍光体フィルムのリソースの掛け方について

司会者:「蛍光体フィルムに関して、現在全社を上げて推進中とのことですが、具体的にどのようなリソースの掛け方をされているのでしょうか? 今のところ、例えばコーティングは外部委託されているかと思いますが、今後の増産時に自社で投資して製造設備を持たれるのかどうか、という点についてはいかがでしょうか?」というご質問です。

吉田:今パートナー企業さまにご対応いただいている、混合からウェットコーティング、最終の外形加工までに関しては、一般的な工程です。

今年4月から量産を開始しており、この上期に関しては垂直で立ち上げ、大量の製品をお客さまに安定的に供給をするという責任があり、製造技術などを含めてパートナー企業さまをサポートしながら、一緒にしっかりと対応してきました。下期からは、蛍光体フィルムの改良品の開発などへのリソース配分を含めて、調整を行っています。

司会者:先ほど示していただいた工程について、どこからどこまでを外注されているのかをもう一度ご説明いただけますか?

吉田:蛍光体の開発は当社ですが、その後の樹脂混合、蛍光体混合、蛍光体塗布とダイクロイックフィルターの選定および検査について、パートナー企業さまに対応していただいています。生産プロセスとしては、スライドに記載している番号の1番から6番までの工程を一貫して委託しています。

要約すると、キーとなるマテリアルと工程に関しては当社の技術陣が一緒に対応していますが、生産自体は一貫して外部委託です。

司会者:ACFなどの加工技術などに関しては内製化して取り組むということですが、蛍光体フィルムついてはコーティングなどの技術自体には自社で投資を行うメリットはあまりないということでしょうか?

吉田:そのように考えています。一般的なコンバーティングと言いますか、ウェットコーティングとプラスして貼り合わせ、スリット、外形加工というかたちになっており、どちらかというとこの生産プロセスよりも、そこに至る技術のほうが重要になるため、当社はそれを内製化しています。

質疑応答:利益率の上昇について

司会者:全体の利益率に関するご質問です。「御社は他社と比べて収益性が急に上がってきたところがあると思います。何か製品を開発される時に、ある程度の利益率やターゲットを決めて進めているのでしょうか? それとも、現在の利益率が思った以上に高くなってきたという感覚なのか、このあたりについてコメントいただければと思います」とのことです。

吉田:各製品の開発時点においては、社内で営業利益を含めた利益率のターゲットを持って、各開発段階でのレビューをしっかりと行っています。したがって、「赤字だけどスタートしたい」ということがないようにしっかり管理しています。

この中期経営計画の期間における利益率の改善の背景として、全体としては大きく3つの要素があると考えています。1つ目はコスト改善、2つ目は差異化技術を持っている製品をさらに磨くこと、3つ目は社員のマインドセットの変化です。

1つ目に関しては、事業ポートフォリオの見直しというかたちで、事業性評価を毎年継続して行うようになりました。すべてのカテゴリーに対して、各カテゴリーごとに事業性評価を行い、収益がよい製品はさらに強化し、収益改善の見込みのない事業は止めるというサイクルを毎年回しています。さらに、中計施策による固定費の削減効果をコスト面でもしっかりと出しています。

2つ目は、今までご説明してきた差異化技術製品の拡大です。技術トレンドを先回りしたかたちで開発を進め、お客さまにご提案してきたものが、今ちょうど「刈り取り期」に入ってきて、その結果が営業利益率アップとして表れているのだと思います。

3つ目は、「自ら変化しなければ会社は存続できないかもしれない」という危機意識のもと、中計を開始した2019年から、「変化しないことが一番のリスクだ」ということをトップ自らのメッセージとして社員に伝えながら、会社全体でマインドを変えてきたということがあります。売上、営業利益をいかにしっかりと上げていくかということに対しても、社員一人ひとりがマインドを変化してきた結果だと思います。

質疑応答:コロナ禍前後の見通しの変化について

司会者:こちらも全体的なご質問です。「今期はコンシューマー向けで、特にコロナ禍の特需があったのではという見方もあると思います。コロナ禍以前と比較して、例えば3年から5年後の見通しが変化したような製品があれば、その背景も含めてご解説をお願いします」とのことです。

吉田:コロナ禍以前は、いろいろな最終製品に関して台数前提をかなり厳しく見ていました。例えば車に関しては、カーシェアリング等が進み新車の販売台数などもかなり落ち込んでくると考えて、車載ディスプレイ向けの製品の販売等もかなり厳しいと見込んでいました。しかし実際の影響としては、車は「唯一のプライベート空間」というかたちで生産が進み、新車販売等に関しても非常に好調に動いています。

確かに、新型コロナウイルスの発生直後、昨年4月から6月ごろはかなり厳しい状況でしたが、コロナ禍以前と比べると、どちらかというとカーシェアリングよりも、新車販売が非常に伸びている状況が、想定から大きく変わったのではないかと思います。

コンシューマー向けのIT・モバイル系の製品に関しても、ノートPCやタブレットなどの需要についてもかなり厳しく見ていました。台数ベースで何割も落ちていくくらい少なくなるだろうと厳しい目で見ていましたが、リモートワーク推進を含む働き方の変化による影響や、巣ごもり需要、自宅で勉強する方向けの需要が大きく、ノートPCやタブレットは「デジタル化の進行」と言えるほど、今の生活を成り立たせる身近な存在になってきています。そのため、コロナ禍の前と後ではモバイル製品の動き方も、かなり変わってきていると思います。

しかし、これから3年後、5年後、10年後に同じように推移するかという視点では、またいろいろな変化が出てくるとも考えています。引き続きいろいろと注視しながら、最終製品の市場動向に大きく左右されずに売上、利益ともに伸ばしていける会社を目指していきたいと考えています。

司会者:ここ最近の御社の業績を拝見すると、スマートフォンやPCの台数以上に伸びているということで、これまで注力してきたACFやディスプレイだけであれば、おそらくここまで伸びていなかったのではとも思います。

例えば、粒子をきれいに並べたり、粒子を大きくしたり、コントラストや色域を広げるような新製品を開発していく、そのような地道な努力を重ねながら、新しい部位の採用や他のアプリケーションに採用を広げていくというストーリーで、来年以降、中長期的にも成長ができるというお考えでしょうか?

吉田:そのように考えています。

新着ログ

「化学」のログ