【QAあり】第一稀元素化学工業、高い技術力と差別化戦略で、半導体・エレクトロニクス、エネルギー、ヘルスケア分野に存在感増す

第一稀元素化学工業とは

岡崎功氏(以下、岡崎):みなさま、こんにちは。第一稀元素化学工業株式会社の岡崎です。本日は当社の事業内容、市場環境、今後の展望などについてご説明します。

当社は設立が1956年5月で、現在68期目を迎えています。「第一稀元素化学工業」と、漢字が多く覚えにくい社名と思います。

そこで当社では、スライド右側に記載のとおり、「ジルコニウムの日」という記念日を制定したり、「ジルコくん」「セリアちゃん」というマスコットキャラクターを商標登録したりと、みなさまにより第一稀元素化学工業を知っていただくための取り組みを行っています。

関係会社は現在、国内に2社、海外に6社保有しています。

ジルコニウムとは

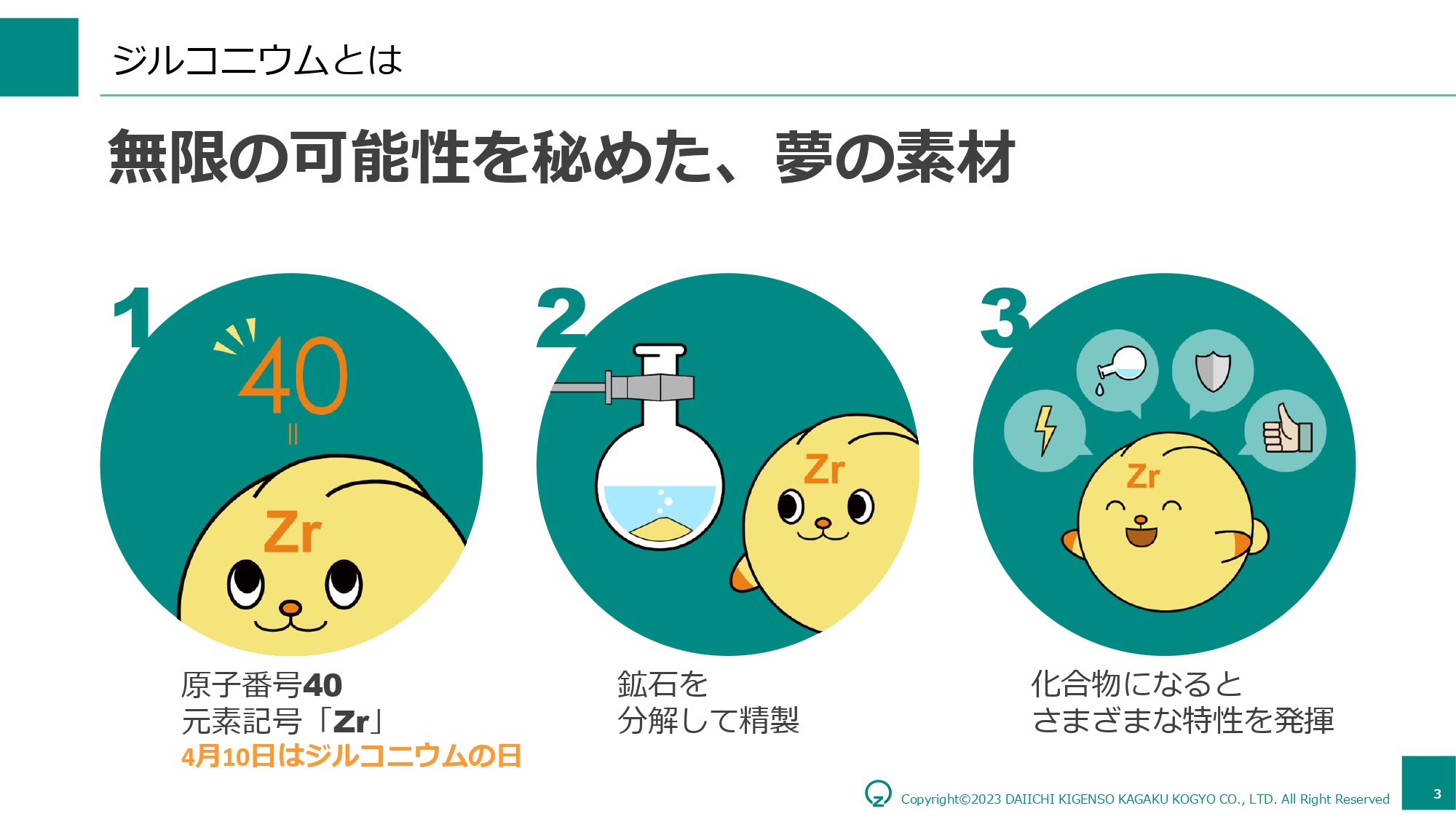

岡崎:ジルコニウムについてご説明します。ジルコニウムは「無限の可能性を秘めた、夢の素材」です。

水素から始まる元素周期表で40番目に当たるため、学校で学ぶ段階ではジルコニウムまでいかなかったと思います。この原子番号40の語呂合わせで、4月10日をジルコニウムの日に制定しました。

ジルコニウム化合物は原鉱石を分解し、精製するというプロセスを踏んで作られます。

スライド右側に「化合物になると、さまざまな特性を発揮」と記載があるように、ジルコニウムは非常におもしろく、稀(ユニーク)な元素です。第一稀元素化学工業の「稀(き)」は、その「稀(まれ)」という字です。ジルコニウムは、酸素イオンを通したり、圧力をかけると電気が出たりと、いろいろな機能を兼ね備えています。当社は68年間、このジルコニウムをメインに取り扱っています。

ジルコニウムとイットリウムを複合化すると、硬さとしなやかさをあわせ持つセラミックス材料になります。みなさまの家庭ではキッチンナイフに使われている素材です。

暮らしを支えるジルコニウム化合物

岡崎:売上構成についてご説明します。2023年3月期の連結売上高は357億円です。そのうち約3分の2は、自動車排ガス浄化触媒分野の売上です。この分野には、酸素濃度をコントロールする部品である酸素センサー用の材料も含んでおり、自動車関連の主要セグメントとなっています。

また、当社はエネルギー、半導体・エレクトロニクス、ヘルスケアを戦略分野と位置づけ、注力しています。

エネルギー分野には二次電池材料・燃料電池材料・水素関連材料などが含まれています。半導体・エレクトロニクス分野には、半導体用の研磨剤や光学材料、スマートフォンやパソコンなどに使われる電子部品材料、また電子基板などが含まれています。ヘルスケア分野は生体材料(主に、歯科材料)です。また、抗菌剤や人工骨にも展開していきます。

坂本慎太郎氏(以下、坂本):御社の売上高の割合について、スライドのグラフを見ると、自動車排ガス浄化触媒がかなりの割合を占めています。

特に投資家には、この自動車排ガス浄化触媒にプラチナが使われるというイメージがあると思います。これはプラチナの代替として使うのでしょうか? それとも一緒に使うのでしょうか? また、御社のジルコニウム主体の素材で代替できるのでしょうか?

おそらくガソリン車とディーゼル車の違いもあると思いますが、そのあたりがわかれば、御社の売上を大きく占めている部分のイメージが湧くと思いますので、ご説明をお願いします。

環境分野への素材供給:自動車排ガス浄化触媒用途

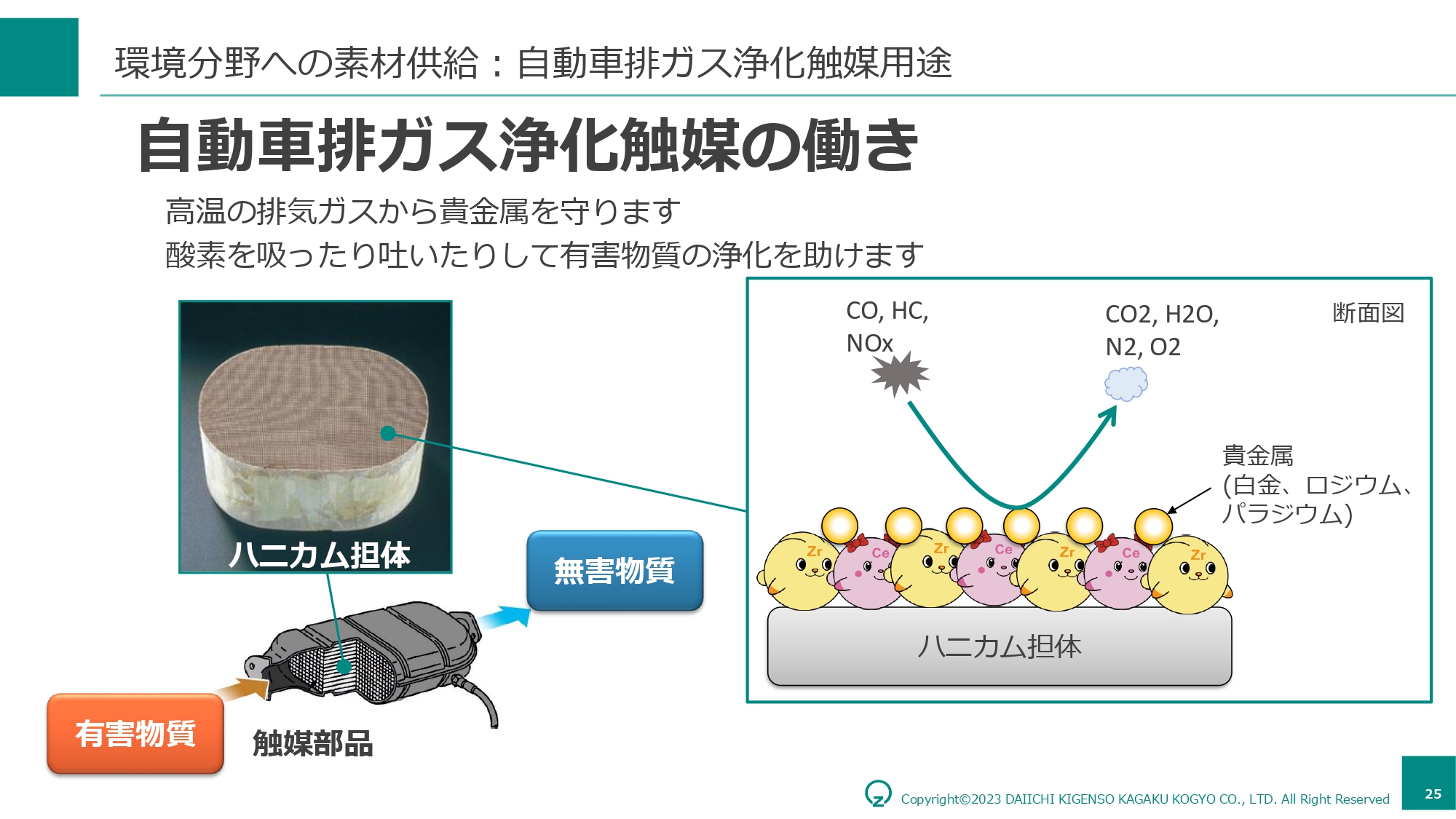

岡崎:具体的には、プラチナやロジウムなどの貴金属を代替するのではなく、それらの機能を助ける助触媒として使われています。

自動車のマフラーに入っているハニカム担体に、当社のジルコニアとセリアの複合物がコートされ、その上に貴金属が載っています。

助触媒でありながら、有害物質を無害な物質にするところも、ユニークな性能と思っています。

中期経営計画「DK-One Next」のご説明

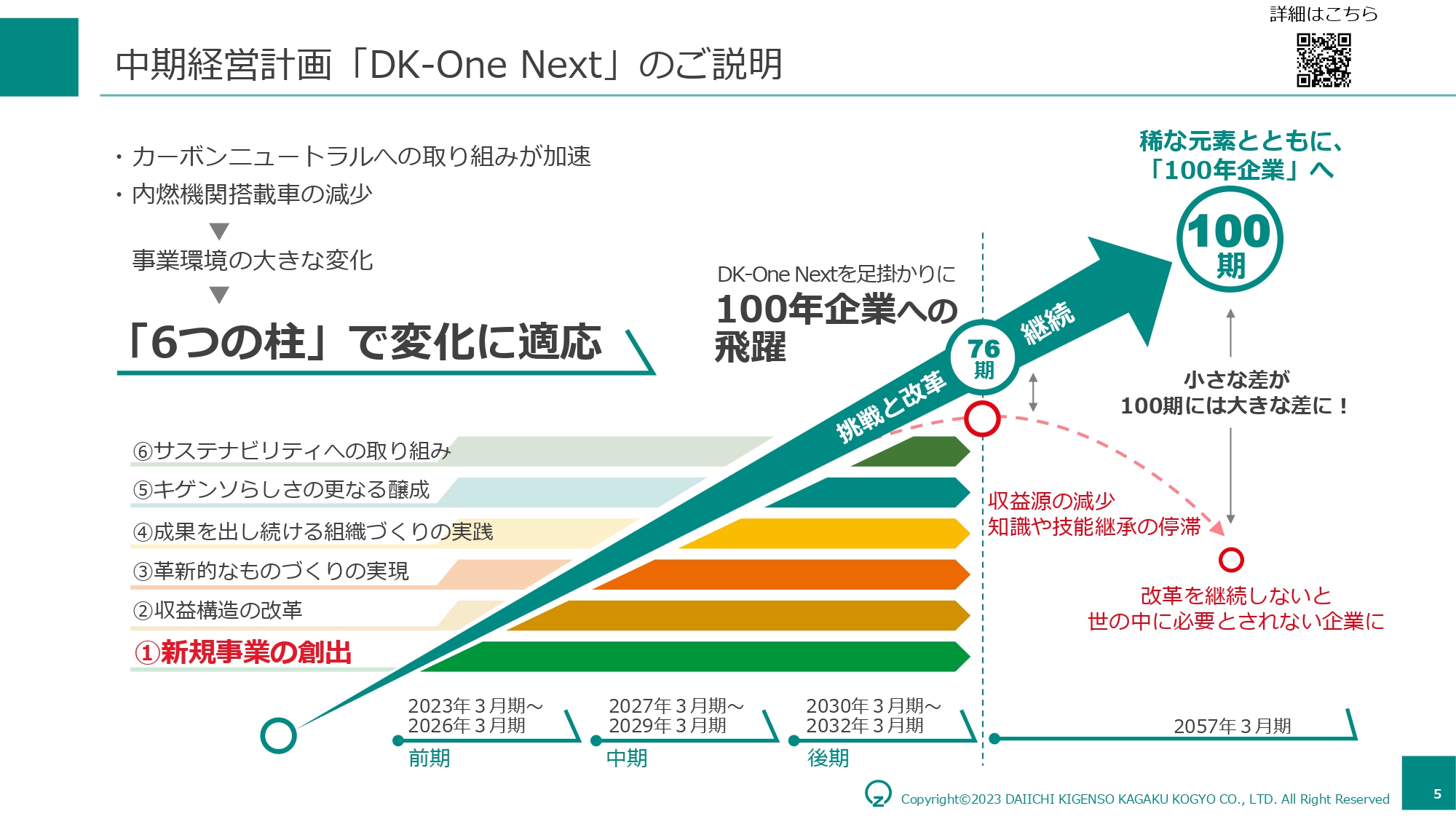

岡崎:現在進行中の中期経営計画「DK-One Next」についてご説明します。10ヶ年の計画で2023年3月期からスタートし、現在2期目を迎えています。

中期経営計画を策定した背景には、カーボンニュートラルへの取り組みおよびEV化があります。自動車排ガス浄化触媒を搭載する内燃機関車の減少という大きな事業環境の変化に対応する、10ヶ年計画です。

スライドには、「『6つの柱』で変化に適応」と大きく記載しています。その中に赤字で記している「①新規事業の創出」については、売上高で大きな割合を占めていた自動車排ガス浄化触媒分野を戦略分野でカバーするため、力を入れて取り組んでいます。

そのほか「⑤キゲンソらしさの更なる醸成」や「⑥サステナビリティへの取り組み」などを6つの柱とし、全社一丸となって取り組んでいます。

荒井沙織氏(以下、荒井):「⑤キゲンソらしさの更なる醸成」の「キゲンソらしさ」とは、どのようなことなのか教えてください。

岡崎:私も長く勤めていますが、社員が若い時からいろいろなことにチャレンジできるよう後押しする風土が、「キゲンソらしさ」として昔から根付いています。困った時に周りの先輩が助けるのは当然のことですが、それだけでなく当社の職場にはアットホームな雰囲気があります。

「キゲンソらしさの更なる醸成」では、アットホームな職場の雰囲気を大切にしながら、代々伝えていきます。

荒井:本日こちらに来ている社員のみなさまとの間にも、親密で和気あいあいとした雰囲気を感じました。そのような雰囲気が、1番目に挙げている「新規事業の創出」にも影響してくるのでしょうか?

岡崎:そのとおりです。困った時に周りに聞きやすい雰囲気づくりはもちろん、歴代社長もそうでしたが、(役員が)入社間もない社員に直接話しかけることもあります。また、昼食の際は同じテーブルで同じ食事を取っています。

トップと一般社員との距離も非常に近く、アットホームな会社です。

研究開発拠点として大阪事業所を刷新

岡崎:大阪事業所に、研究開発センターを新たに設立しました。スライドの写真にある水色の8階建てのビルで、今年度完成しました。

戦略分野に特化した研究開発力を上げていくために、環境を整えました。これにより、大阪事業所はイノベーション拠点へ進化しています。

スライドに「スピーディな量産化と環境に配慮した工程設計」とありますが、研究開発センターには中量試作設備も併設しています。技術開発がある程度進んだ製品はこの設備を用いて量産工程の設計に移ります。タイムリーな上市に向け、スピードを上げて開発を進めます。

また、環境に配慮した設備を導入するなど、環境負荷の少ないプロセス設計にも取り組んでいます。

坂本:この建物は、研究だけに使われているということでしょうか?

岡崎:おっしゃるとおりです。オープンなワーキングスペースとなっており、技術的なコミュニケーションを取りやすい環境を整えています。

以前は、スライド左側に写っている茶色いビルで、仕切られた空間で研究していたため、コミュニケーションを活発化にすることを狙い刷新しました。

坂本:建物を見ると、もともとは倉庫だったのでしょうか? そうすると、ワンフロアを広く使えると思いました。

岡崎:茶色いビルは、もともと社員寮として使われていたものです。そのため部屋が仕切られていて、耐震的にも仕切りを取り払って広げられない事情がありました。

これまで技術部員が、「コミュニケーションがうまく取れない」と言っていた課題を解決し、研究開発に特化できる環境が整ったことで、ある意味プレッシャーにもなっているかと思います。

坂本:ここでは、今後売上としてウエイトを占める戦略分野を中心に開発を進められていると思います。どのようなものに力を入れて開発しているか、教えてください。

岡崎:2022年3月期(66期)に41億円だった売上高を、2026年3月期(70期)に90億円にまで伸ばす計画です。新設の研究開発センターを活用し、戦略分野の開発を進め、売上高の伸長に寄与できればと考えています。

坂本:御社は素材にかなり近いところでビジネスをされていますが、基礎研究にも相当力を入れられていると思います。こちらでも大学等との共同研究などがあるのでしょうか? なにか取り組みがありましたら、教えてください。

岡崎:現在、多くの教育機関および公的な研究機関と共同研究を進めています。他にも当社独自で年間約2,000万円の助成金制度を作っています。この助成金によって開発にさらに力を入れていただく取り組みは、すでに6年間継続しています。

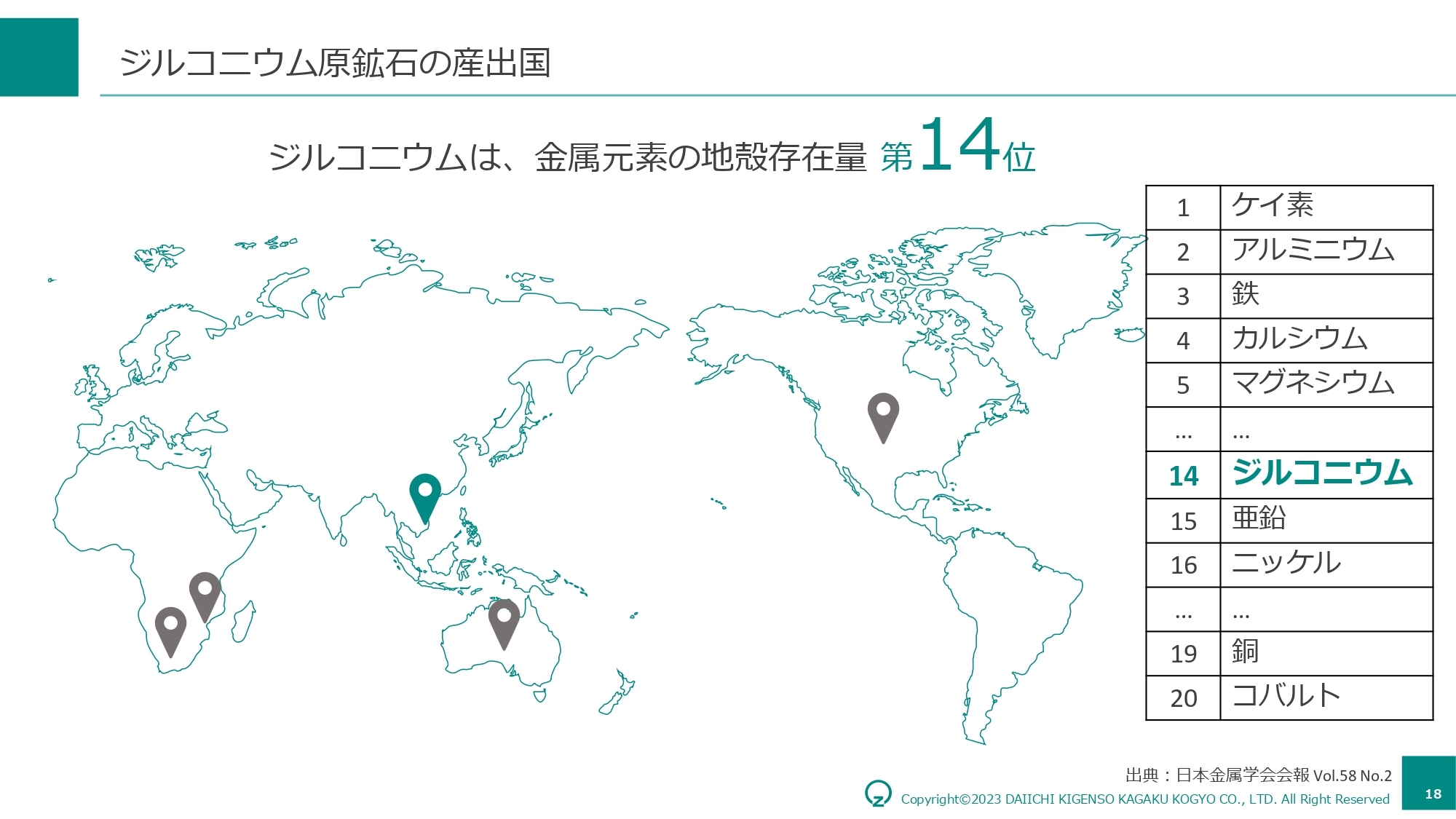

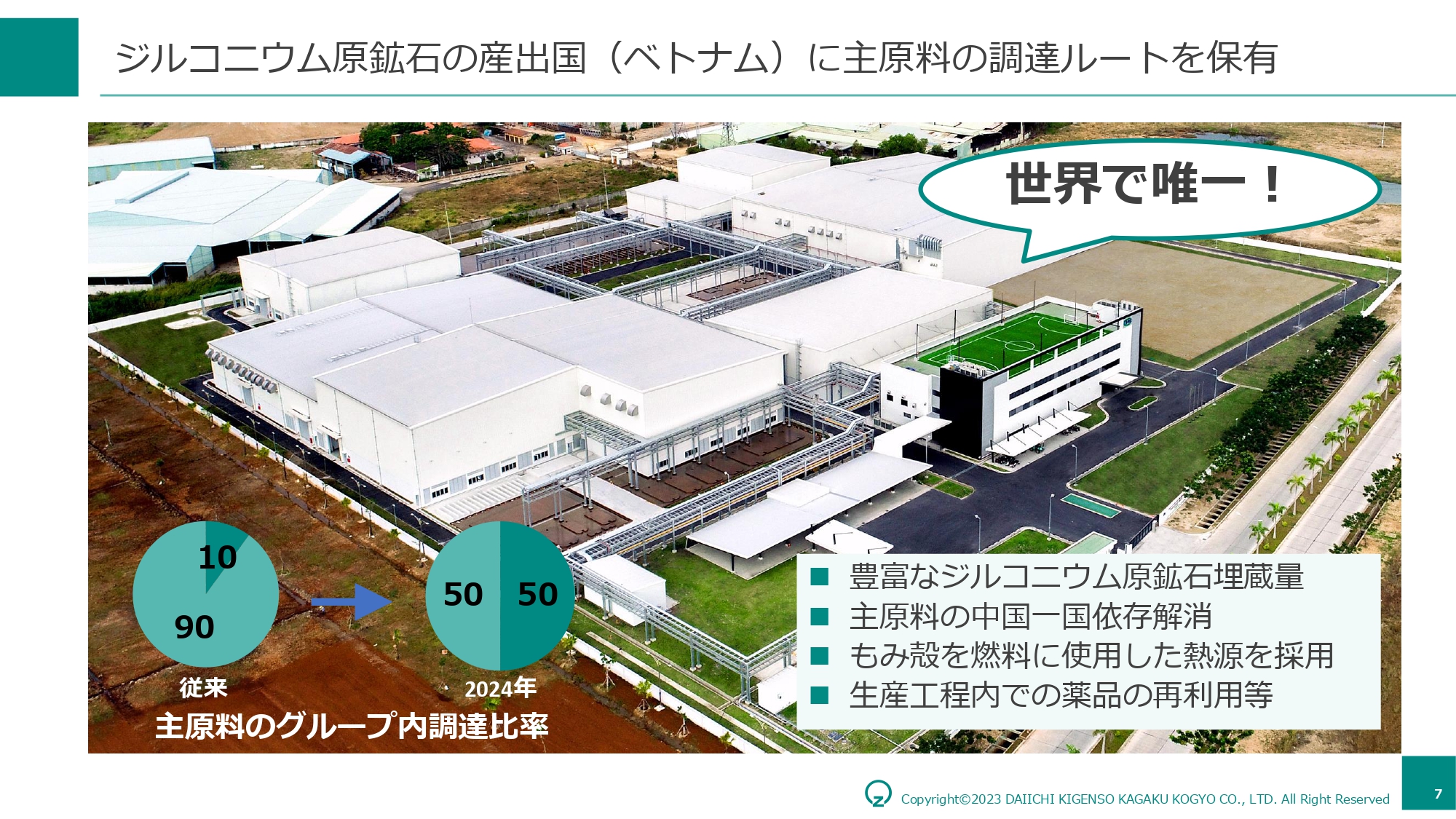

ジルコニウム原鉱石の産出国(ベトナム)に主原料の調達ルートを保有

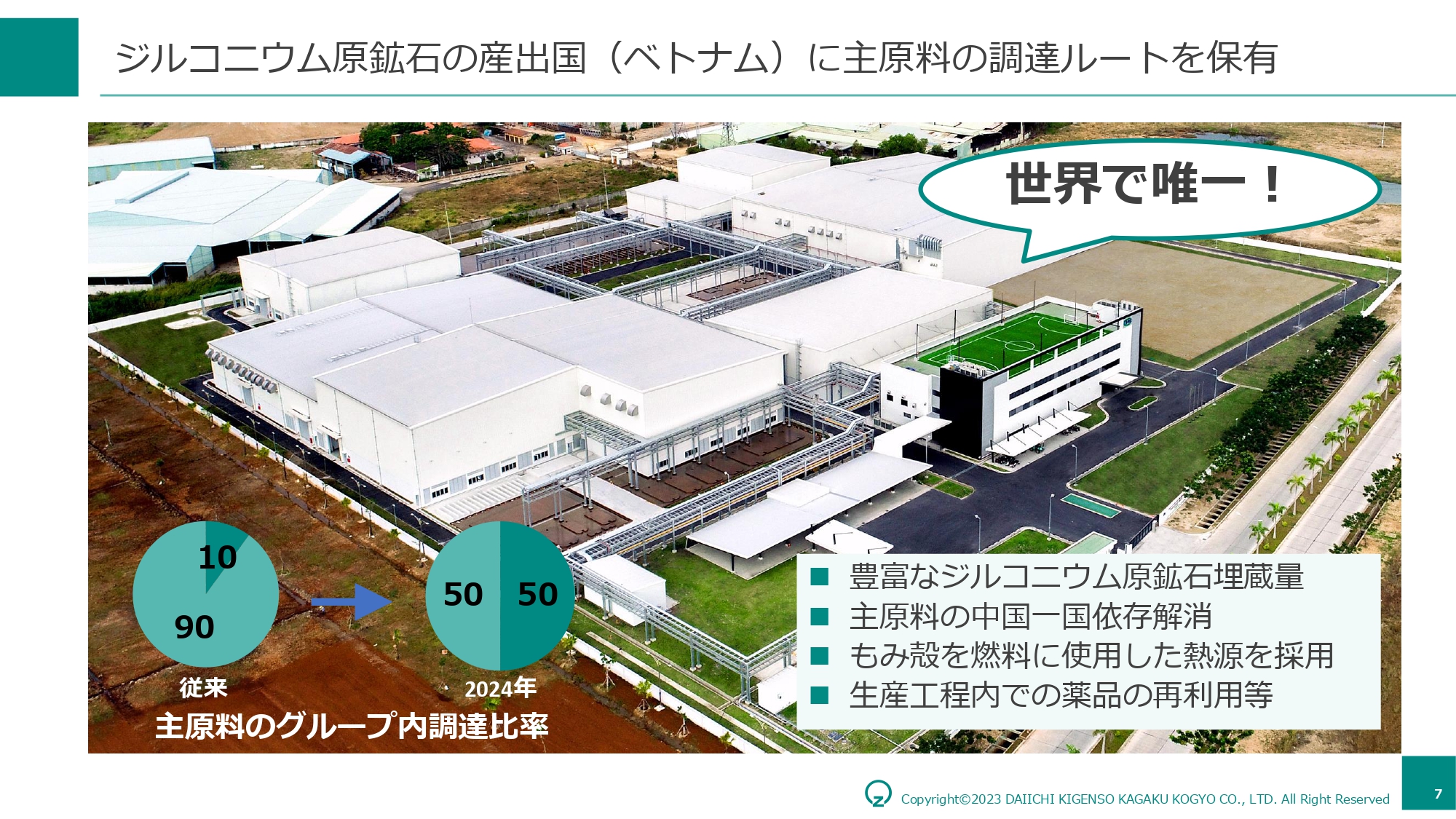

岡崎:ベトナム事業について触れたいと思います。ベトナムは原鉱石の産出国です。ジルコニウム化合物はオキシ塩化ジルコニウムという中間体を経て作りますが、現在はオキシ塩化ジルコニウムのほとんどが中国から供給されており、一国への依存度が非常に高くなっています。

当社はベトナムのジルコンサンドを使用して、グループ内でオキシ塩化ジルコニウムを製造しています。

坂本:ジルコニウムの原鉱石とは、サンド見本の一番右端にあるものでしょうか?

岡崎:こちらが原鉱石のジルコンサンドです。この中にジルコニアが約65パーセント含まれます。

坂本:かなり豊富に入っていますね。

岡崎:多く入っています。その他にもシリカなどが含まれています。原鉱石を分解してジルコニウム分を取り出し、オキシ塩化ジルコニウムにします。当社は中国以外で唯一のオキシ塩化ジルコニウムのサプライヤーです。この中間体事業も今後の事業展開に活用したいと考えています。

坂本:スライドのベトナム工場で、このような取り組みを行うのでしょうか?

岡崎:スライドの画像が、現在稼働しているベトナムの工場になります。

坂本:おそらく中国で作られているものより、技術や環境の面において優れていると思います。特長があれば教えてください。

岡崎:スライドにもありますが、環境面やCO2排出量削減の取り組みとして、もみ殻を燃料にした熱源を採用しています。また、当社の国内工場同様、薬品を再利用するなど、環境負荷を低減するプロセスにしています。

現在、オキシ塩化ジルコニウムの調達は、中国からの購入とベトナムでの生産の比率がおよそ90対10ですが、2024年に50対50にするため、工場を拡張しました。

坂本:この工場で働いている方は、ほぼベトナムの方でしょうか?

岡崎:現在は工場立ち上げのため、生産技術の社員も数名出向していますが、運営上は日本からの出向者4名と、現地ベトナムの150名ほどで操業しています。

坂本:岡崎さまも行かれたのですか?

岡崎:私も行っています。2012年からベトナムに進出し、すでに10年ほど経っていますが、環境面などいろいろな課題をクリアするために、進出当初からパイロットプラントの設計などに携わりました。

坂本:長いですね。この工場を作ったことにより、原材料の供給はベトナムからとなり、中国に寄らないこととなりました。それ以外のコスト面において改善点はあったのでしょうか?

岡崎:実際のところ、コスト的には中国になかなか追いつくことはできません。大型投資も実施しているため償却負担もあります。また、当社はいろいろな環境面に配慮した設備を導入することで、中国よりも環境負荷を下げるプロセスを採用しています。そのため、価格的には中国に少し劣ることになります。

坂本:ただ、そのような取り組みにより、欧米をはじめとした環境意識が高い国からの注文がおそらく御社に来るというイメージで合っていますか?

岡崎:おっしゃるとおりです。

半導体分野の将来性

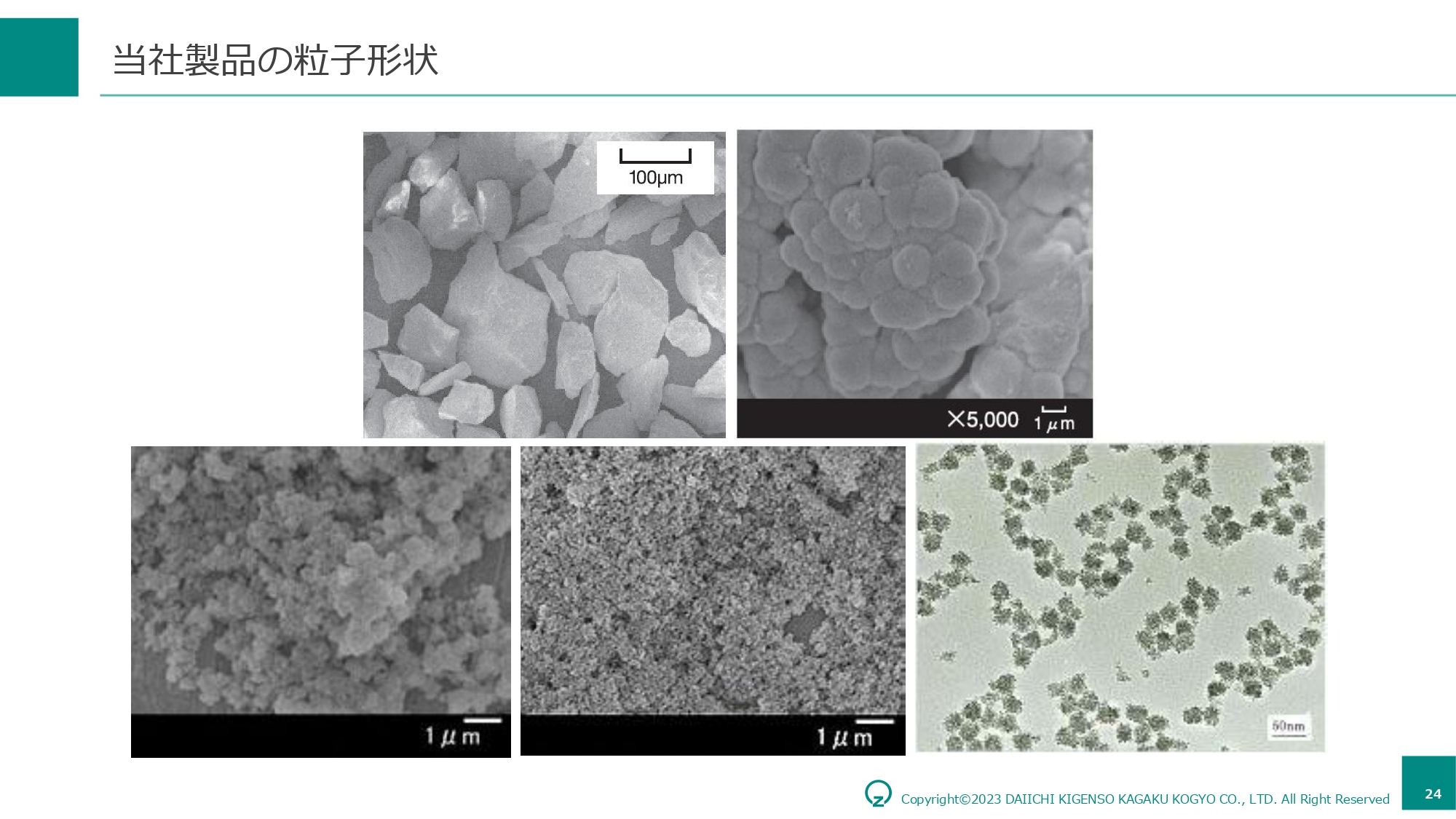

岡崎:戦略分野の半導体をご紹介します。現在、半導体分野では研磨剤としてジルコニウムの引き合いが増えてきています。当社の製品には、粉末のものと、見た目が牛乳のような、細かいジルコニウム化合物の粒子を含む液状のものがあります。

スライドには研磨工程の概略図を示しています。粗研磨・中間研磨・仕上げ研磨というように、粗いものから順を追って表面をだんだん削っていく過程において、硬い特性を活かしてジルコニアが使われています。

坂本:かなりの割合でダイヤモンドのようなものを使うと思いますが、研磨剤においてジルコニアの割合はかなり高いのでしょうか?

岡崎:これから増えていくだろうと思っています。

坂本:最初からジルコニアが使われなかった理由は、粉体にするのが難しかったからでしょうか? それとも、コスト的に難しかったのでしょうか?

岡崎:ジルコニアより安価な素材が非常に多くあったためです。

当社製品の粒子形状

坂本:ウエハも微細化してきて性能が求められるようになり、御社のようにジルコニアを扱うほうがエラーも少ないといった業界の流れでしょうか?

岡崎:当社はさまざまな加工技術を持っていますので、尖ったもの、丸いものなど、いろいろな粒子の形を作り出すことができます。2021年に5,000億ドルだった半導体市場が、2025年には1.3倍の6,500億ドルになるだろうといわれています。これから半導体市場が伸びていく部分で、ジルコニアを多く使っていただきたいと考えています。

坂本:機関投資家からも質問が出るかと思いますが、ジルコニアは研磨剤として使用したあとに再利用できるのでしょうか?

岡崎:他のものが入っているため、研磨剤自体の再利用は難しいと思います。別の用途では、お客さまに使っていただいたジルコニアをリサイクルする取り組みも行っています。

エネルギー分野(二次電池)の将来性

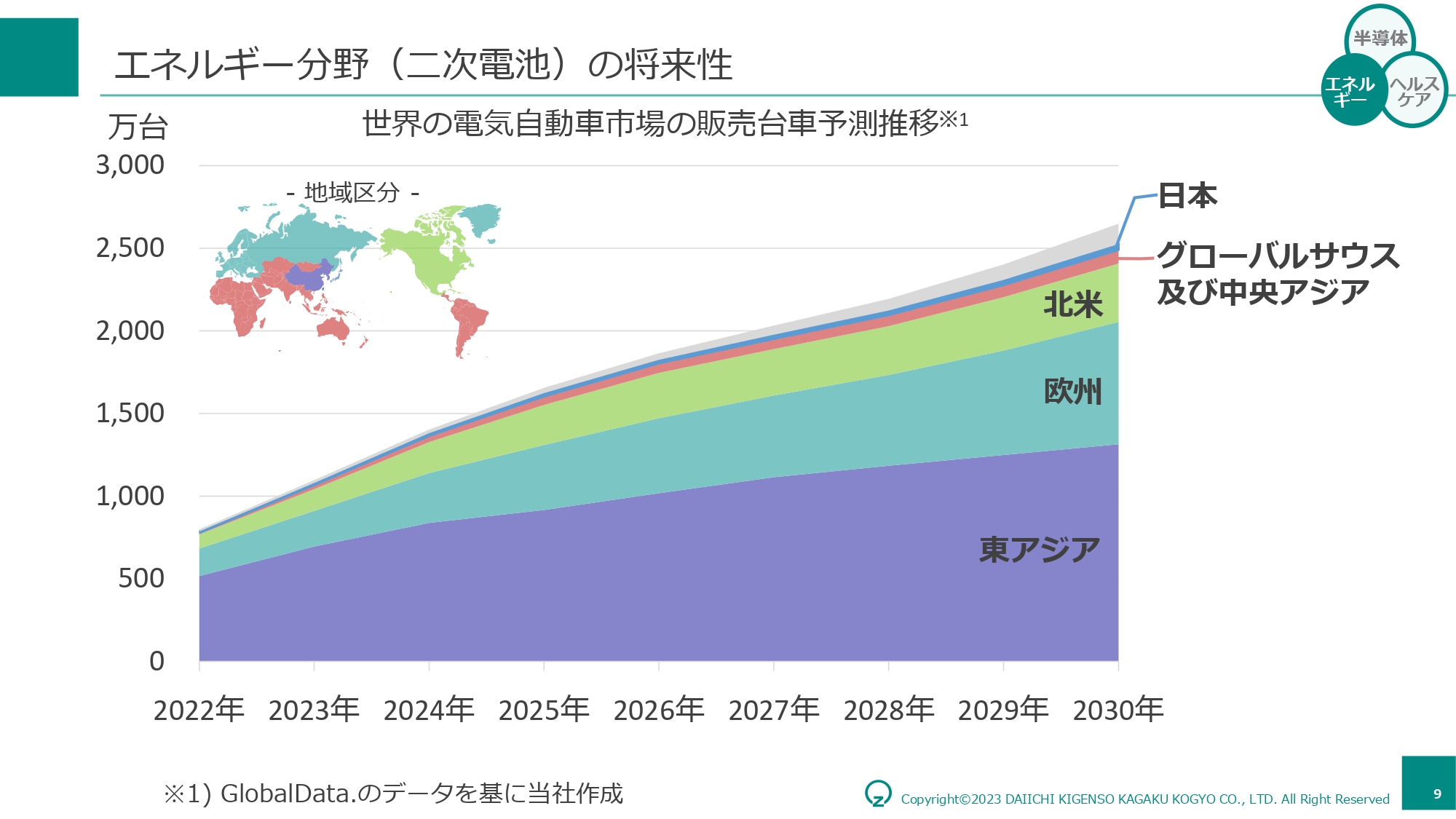

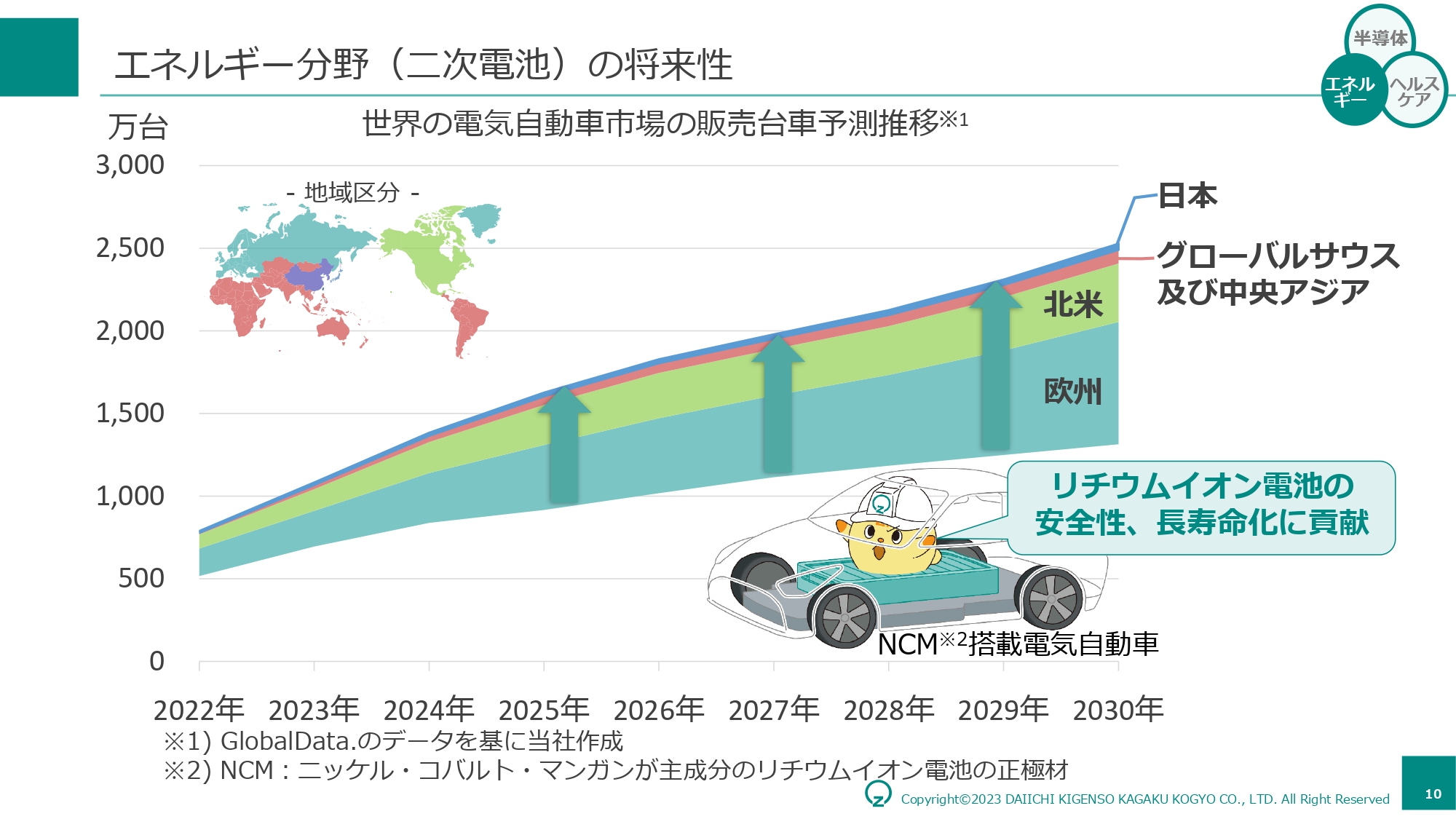

岡崎:エネルギー分野の二次電池の将来性についてご説明します。スライドには世界の電気自動車の販売予測を挙げています。2022年の約700万台から、2030年には約2,500万台まで電気自動車にシフトするだろうと見ています。

エネルギー分野(二次電池)の将来性

岡崎:地域別に見ると、東アジアが多くなっています。

当社が現在力を入れている二次電池分野において、「NCM」と呼ばれるニッケル・コバルト・マンガン系の正極添加剤としてジルコニアが使われています。この仕様の電池は欧州や北米で主流となっているため、今後は重点的にこれらの地域へ拡販したいと考えています。安全性も非常に高いため、NCMの成長には期待しています。

エネルギー分野(二次電池)の将来性

坂本:最近は全固体電池への期待が大きく、開発も進んでいます。これが置き換わった場合には、御社にどのようなメリットがあるのでしょうか?

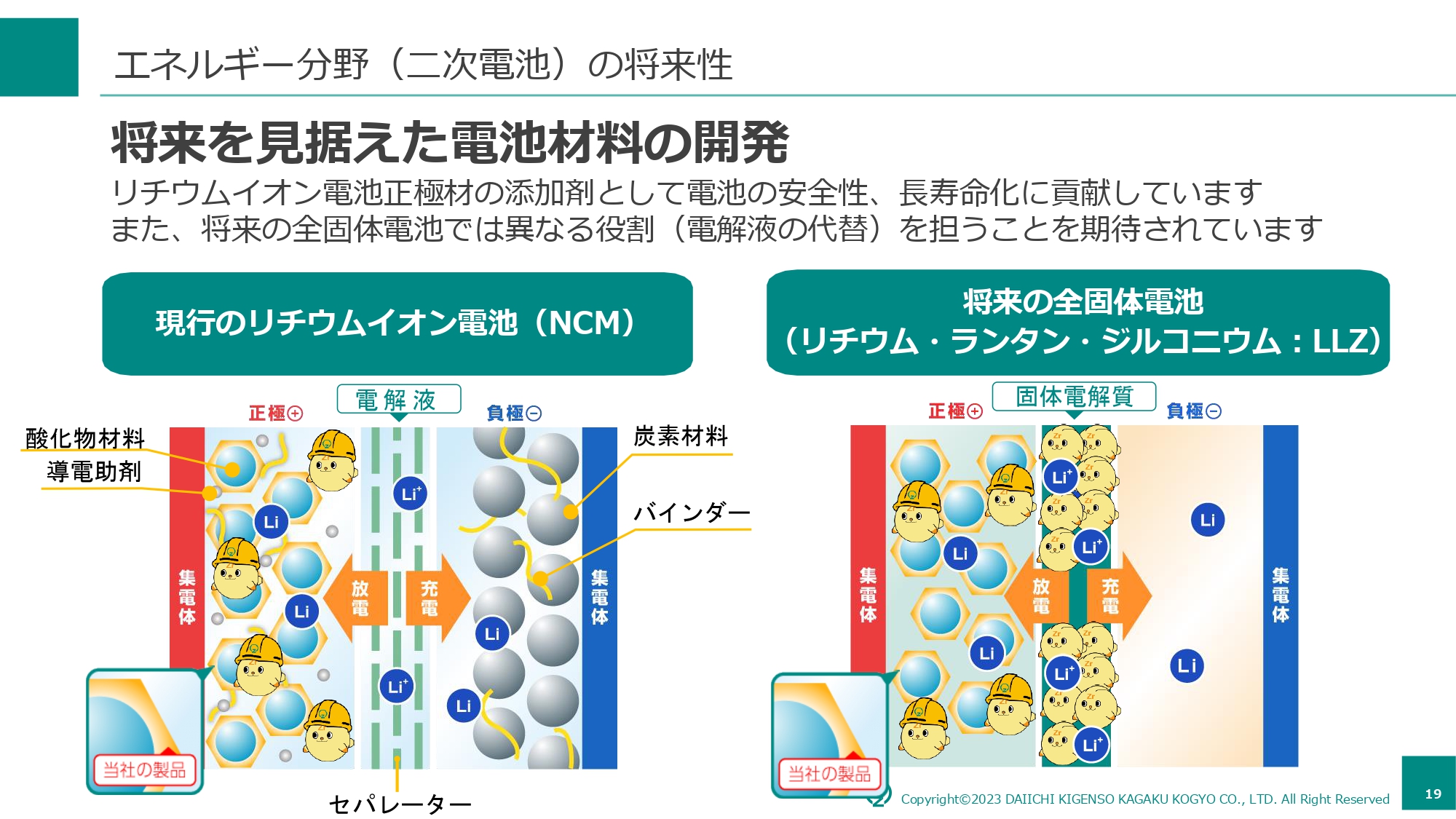

岡崎:スライド左側は現行のリチウムイオン電池(NCM)の図です。スライド右側の図は将来の全固体電池です。右側の図では、中央部分の「固体電解質」により多くのジルコくんのイラストがあります。このように、全固体電池にはリチウムイオン電池よりも多くのジルコニアが使われます。

エネルギー分野(二次電池)の将来性

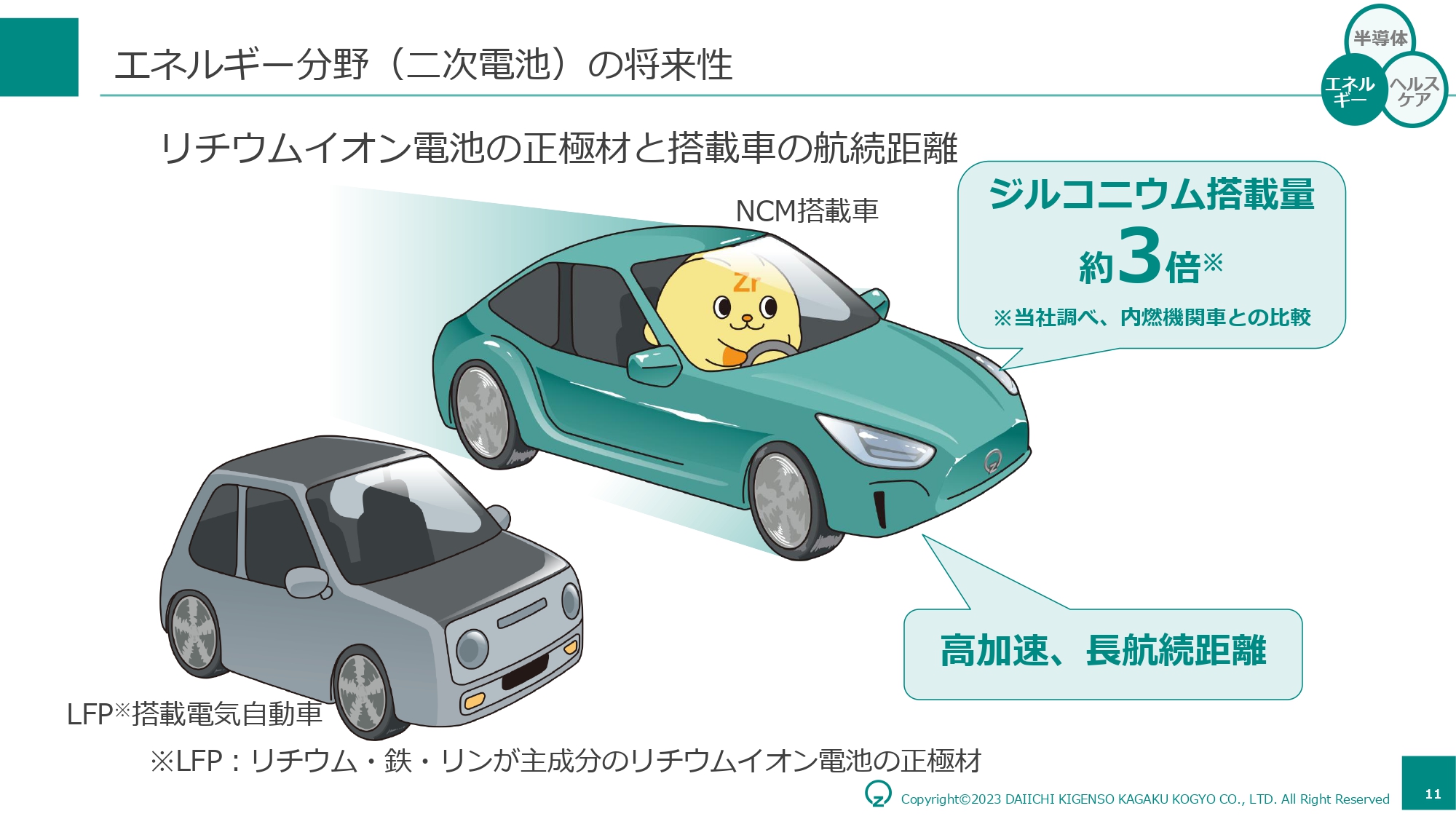

岡崎:スライドにはNCM系電池搭載車の特徴を示しています。車載電池の正極材には、大きく分けて「LFP」といわれるリチウム・鉄・リンと、当社製品が使われる「NCM」があります。NCM系電池搭載車の特徴は加速の速さと航続距離の長さにあり、欧米で主流となっています。

NCM系電池搭載車は1台あたりのジルコニウム搭載量が内燃機関搭載車の約3倍と試算しています。そのため、自動車排ガス浄化触媒分野の需要縮小を補う、正極添加剤には積極的に取り組みたいと考えています。

ヘルスケア分野(生体材料)の将来性

岡崎:戦略分野のヘルスケアです。主に歯や人工骨に使われる「ファインセラミックス」です。

直近の話題として、当社が開発し、11月に日本セラミックス協会より技術賞を受賞した「DURAZR-Sシリーズ」についてご紹介します。

ファインセラミックス材料にはイットリウムとジルコニウムの複合酸化物が多く使われています。当社は、産出国が限定されるイットリウム含まずカルシウムに置き換えた材料を開発しました。

また、水熱劣化耐性や靱性(しなやかさ)が、イットリウム系の従来品よりも向上していること、セラミックを作る時に従来品より低い温度で焼き固めることができ、ユーザーでのCO2排出量低減にもつながることから技術賞をいただくことができました。

自動車排ガス浄化触媒分野の将来性

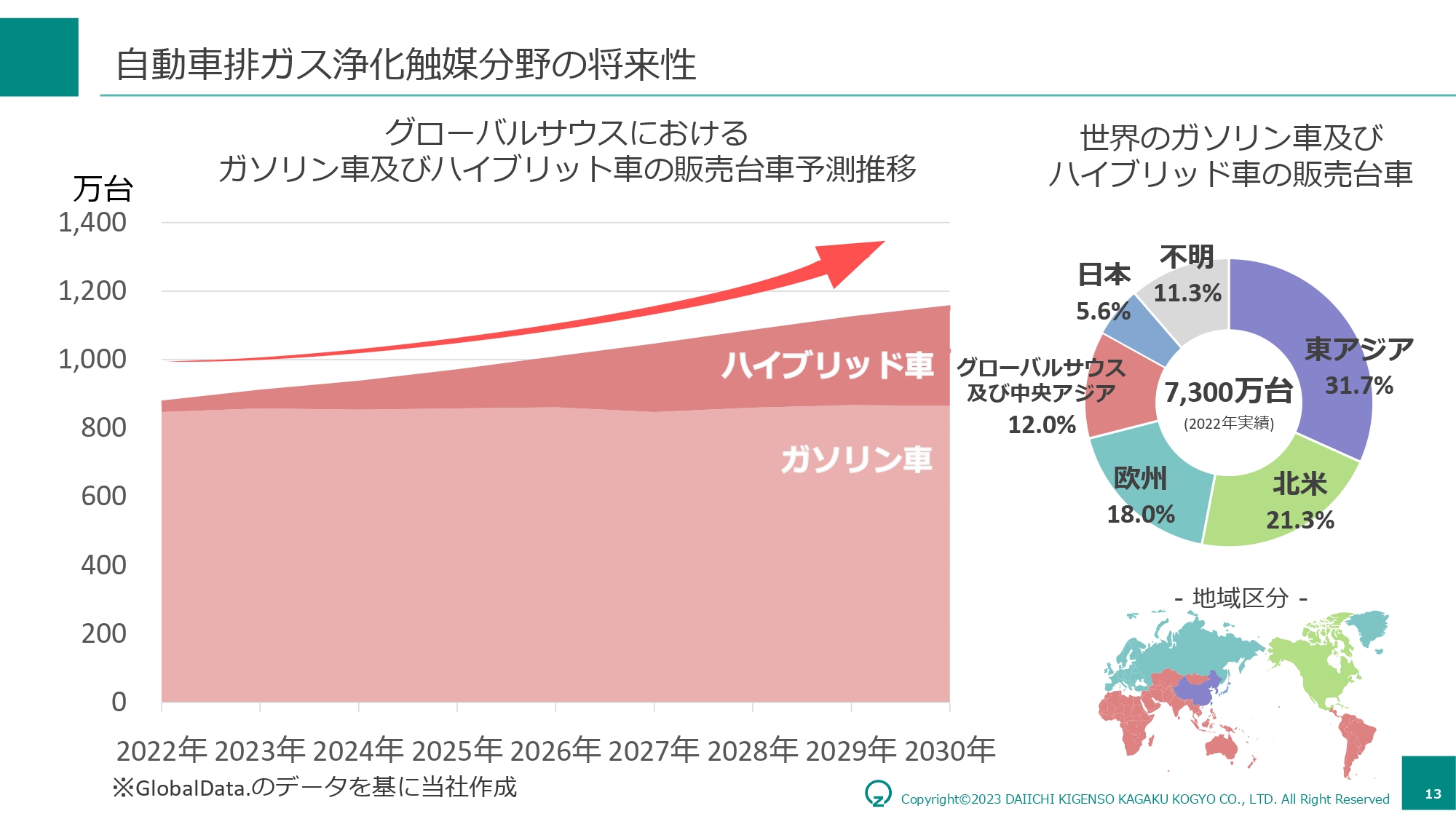

岡崎:続いて自動車排ガス浄化触媒分野です。スライド右側に、2022年度の世界全体のガソリン車とハイブリッド車の販売台数7,300万台の地域別割合を円グラフで表しています。

さらに、円グラフのグローバルサウスおよび中央アジアにおける12パーセントの部分をスライド左側の面グラフで表しました。グローバルサウス地域では、この先ガソリン車よりもハイブリッド車の伸び率が高くなる見通しです。

ハイブリッド車には当社の製品が欠かせないことから、シェアが高い(動力形態)です。将来的には世界の内燃機関搭載車の販売台数が減少に転じるものの、グローバルサウス地域では、ハイブリッド車の増加が当社の自動車排ガス浄化触媒分野をけん引すると考えています。

坂本:こちらに関連してたくさんの質問が来ています。「このままEV化が進んでいくとガソリン車の自動車排ガス浄化触媒部分が相当落ちてくると思います。この部分についてどのようにお考えでしょうか?」というご質問です。

先ほど全固体電池と二次電池に関するお話もありましたが、それも含め、もう一度教えていただけるとイメージが湧くと思います。

岡崎:自動車販売の総台数、ガソリン車とEVの合計はこの先もまだ伸びていくことは明らかです。その中でEVにウエイトがシフトしていく部分に関しては、エネルギー分野の二次電池材料でカバーしていきます。

自動車排ガス浄化触媒分野に関しては、足元ではハイブリッド車向けを中心に、市場はまだ伸びる余地があります。一方、長い目で見ると減っていくカーブをどうするかですが、当社の粉末特性を活かしてハイブリッド車向けのシェアを高めながら戦略分野の成長を促進します。

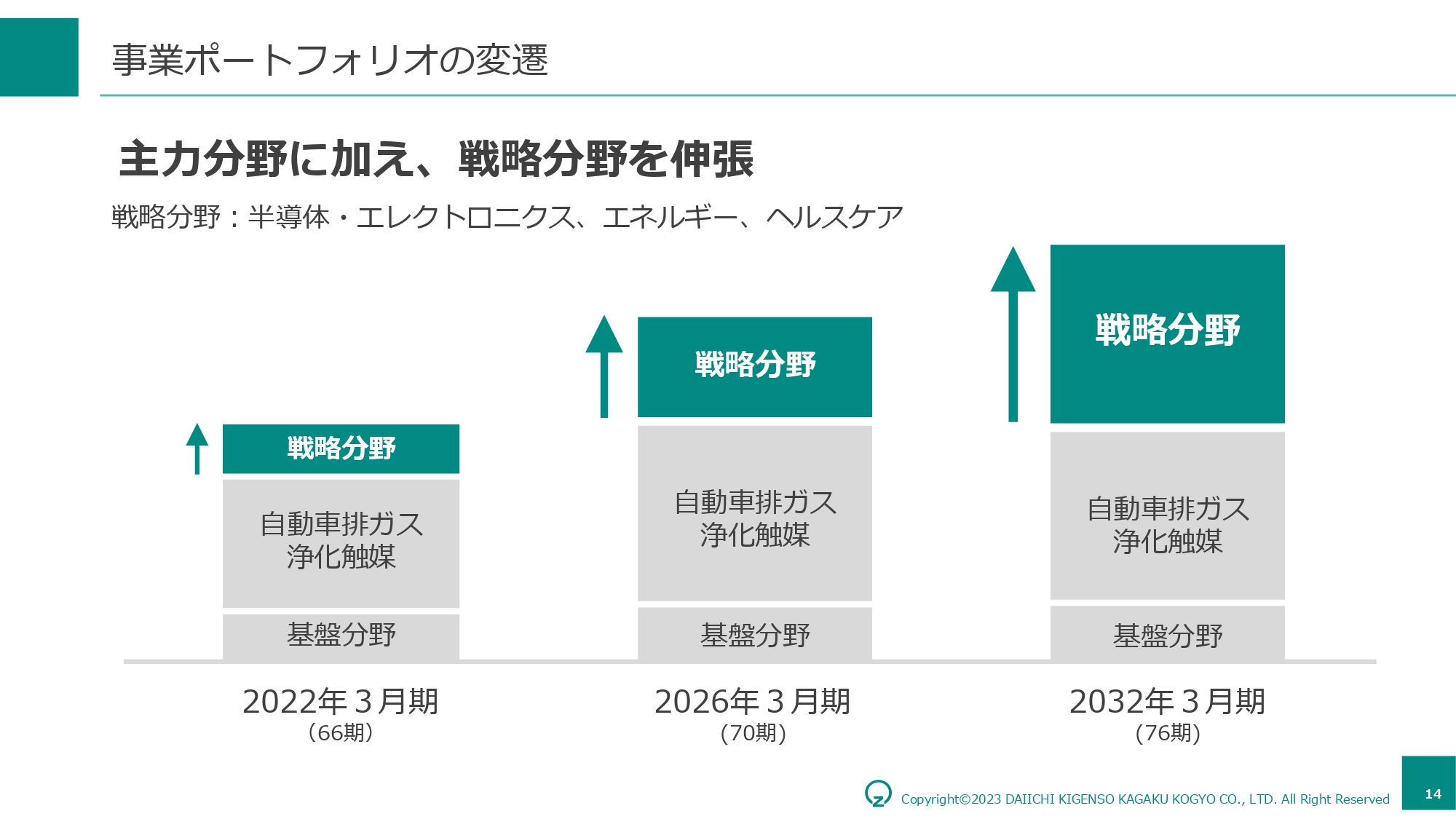

事業ポートフォリオの変遷

岡崎:当社のポートフォリオの変遷です。スライド一番右側のグラフは、先ほどご説明した「DK-One Next」のゴールにあたる2032年3月期を示しています。

今後大きくは伸びないであろう自動車排ガス触媒分野を、半導体・エレクトロニクス、エネルギー、ヘルスケアの戦略分野によりカバーしていくことで、成長を続けていきたいと考えています。当社は戦略分野に特化してさらに伸びる会社だと認識いただければと思います。

質疑応答:海外の売上比率について

坂本:「海外の販売比率を教えてください」というご質問です。

岡崎:直近の輸出は55パーセント程度で、国内販売よりも多くなっています。

坂本:すでに海外が多いのですね。

岡崎:販売子会社を中国、タイ、北米に備えて、グローバルに拠点を構えるお客さまをカバーしています。

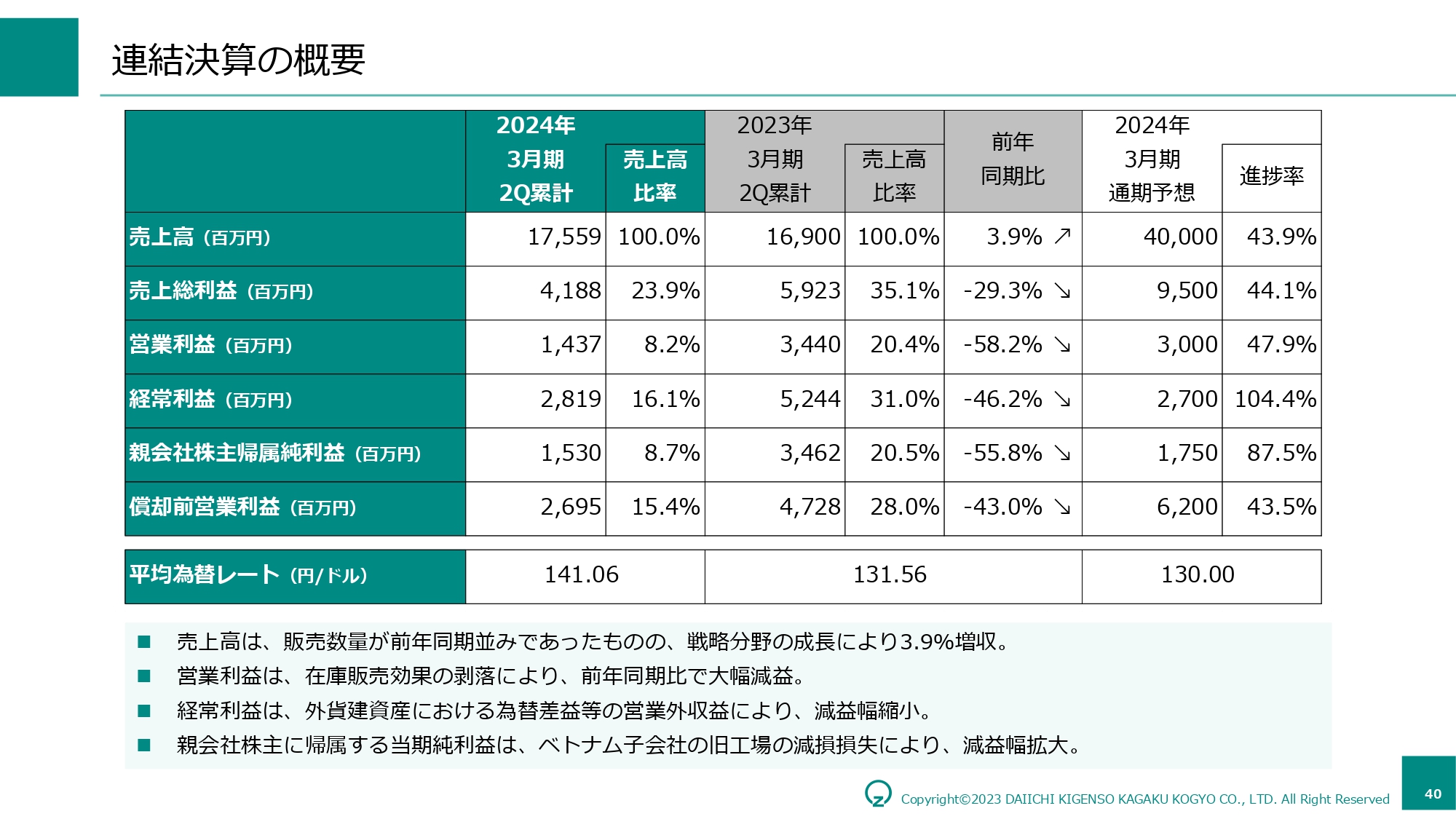

坂本:為替の影響もあるのでしょうか? 1円の円安が進むことで、どのぐらいの恩恵があるのか教えてください。

岡崎:1年間通して1円の円安に動くと、売上高で約1億円の変動、営業利益ベースでは約4,000万円の変動になります。円安のほうが追い風です。

坂本:かなり追い風ですね。現状の見込みレートは、平均どのぐらいでしょうか?

岡崎:137円を想定しています。

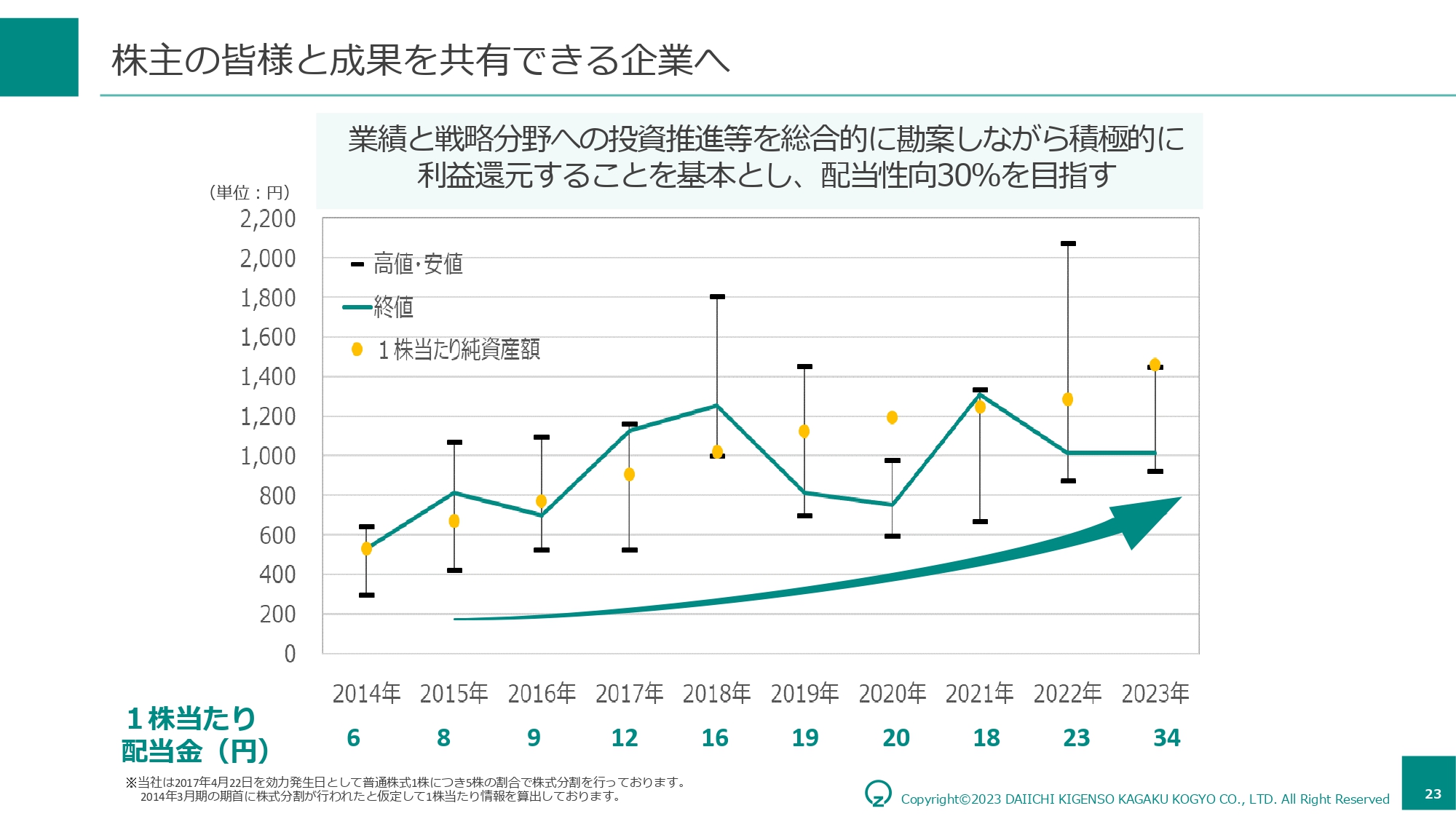

質疑応答:配当性向について

坂本:スライド23ページの株主還元について「配当の配当性向は定めていますか?」というご質問です。

岡崎:配当性向は30パーセントを目標に定めています。直近では1株当たりの配当金は34円と、株主さまに配当を意識して還元するかたちで進めています。

質疑応答:供給の平準化について

坂本:御社は在庫を多く抱えているかと思います。中国に関連して絞られてしまうリスクがあり、また特殊な素材であるため在庫に余裕を持ち、安定的に供給することを目指していると思います。

市況で振れてしまうのは仕方がないと思いますが、そこを平準化するための施策がありましたら教えてください。

岡崎:前期は北米への製品輸送が非常にタイトでした。原料については、これまで中国一国に依存していたジルコニウム中間原料を自社ソースで持つようになりましたので、リスクが低減されると思っています。

レアアースについても、現在は中国以外の産出国からも供給を受けています。これらを受けて、今後はできる限り、在庫の圧縮を進めます。

質疑応答:ベトナム進出の理由について

坂本:中間原料の生産拠点にベトナムを選ばれたのは、ベトナムがジルコニウムの原産国であったからか、それとも販売まで考えてのことかについて教えてください。

岡崎:主に原鉱石が採れるという部分で選びました。これまでジルコンサンドは南アフリカやオーストラリアで産出されていました。ベトナム産がとりわけ質がよいというわけではありませんが、豊富に確認されています。また人材採用の面で、親日国であることも重要な点となりました。これらの理由から、ベトナムに進出しました。

質疑応答:海外工場進出の予定について

坂本:「ベトナム以外に工場を作る予定はあるのでしょうか?」というご質問です。

岡崎:当面はありません。

坂本:現在の比率で、販売、加工、販売をしていくということですね。

岡崎:おっしゃるとおりです。

坂本:これから売上高が伸びれば、中国の割合が増えてくるようなかたちになるのでしょうか?

岡崎:おっしゃるとおりです。先ほどのベトナム工場の写真を見ていただくと、まだ敷地に拡張の余地があります。オキシ塩化ジルコニウムの中間体に関しては、必要に応じて増産可能です。

坂本:まだ、ベトナムのキャパシティが余っているのですね。確かに、工場の周りはまだ空いていますね。

質疑応答:PBRの改善策について

坂本:御社の株が割安であるというお話が多いです。PBRが1倍以下ということで、1倍割れ解消にあたって、どのように進めていこうと考えていますか?

今取り組んでいる、配当性向を定めた増配やIRも非常に効果的だと思います。それ以外に何かありましたら教えてください。

岡崎:当社の株価が安い理由は、今後需要減少が予想される自動車排ガス浄化触媒のイメージが払しょくできていないことだと考えています。今後も(株式市場で適切な評価を受けることで)PBRをできるだけ上げていくような取り組みを続けます。

質疑応答:新元素の取り扱いについて

坂本:「ジルコニウムや今取り扱われている素材以外の素材を手がけていくことで、御社の基礎と技術を活かした、ジルコニウム以外の新しい素材に挑戦していくイメージはあるのでしょうか?」というご質問です。

岡崎:68年間、ジルコニウムを中心に取り扱っていますが、アルミのろう付け材などに使われるセシウムという元素も一部取り扱っています。しかし本日ご説明したとおり、当面はジルコニウム化合物を中心に戦略分野を伸ばしていく方針のため、新たな元素の取り扱いは、現在はあまり考えていません。

質疑応答:原鉱石産地によるジルコニウム生成の難易度について

坂本:原鉱石の産地が中国とベトナムの場合の違いについて、原鉱石の組成の違いによるジルコニウム精製の技術的な難易度は変わるのでしょうか? 中国の環境負荷は軽く、ベトナムのほうが少し高いというお話でしたが、ジルコンサンドの含有量の違いも含めて教えてください。

岡崎:中国メーカーは、オーストラリアや南アフリカで採れたジルコンサンドを使用して、オキシ塩化ジルコニウムを作っています。一方当社はベトナム国内で採れるジルコンサンドを使用していますが、ベトナム産とオーストラリア産、南アフリカ産で精製技術に大きな差はありません。

坂本:だいたい、ジルコニアの含有量は65パーセントぐらいでしょうか?

岡崎:おっしゃるとおりです。

質疑応答:原料の長期契約について

坂本:「ベトナムからの原料の調達ルートは、現時点でどのぐらいまでの期間の購入を行っているのでしょうか?」というご質問です。お答えできる範囲で、原料の長期契約をされているのかを教えてください。

岡崎:ジルコンサンドの長期契約はしていません。しかし、廃棄物処分など環境負荷をも考えると、ベトナム国外からベトナムにジルコンサンドを持ってきて、精製の際に出る廃棄物をベトナムで処分するようなことはせず、ベトナム国産のジルコンサンドを使うことに徹しています。

坂本:ベトナムの中には採れるところがいくつもあり、調達先が分散しているため、長期契約は必要ないということですね。

岡崎:おっしゃるとおりです。ベトナム国内には多くのサプライヤーがあり、複数から調達しています。

坂本:ベトナムのジルコンサンドを掘っているところは、現地の会社が多いのでしょうか?

岡崎:ベトナム国内の企業が多いです。

質疑応答:サンドの違いについて

坂本:「テーブルの上にあるサンドの違いについて、もう一度教えてください」というご質問です。

岡崎:こちらがベトナムで実際に採れるジルコンサンドという原鉱石になります。これをアルカリ等で分解し、精製して中間体となるオキシ塩化ジルコニウムを作ります。オキシ塩化ジルコニウムは今までは中国一国で作られていました。当社はベトナム事業を立ち上げたことにより、中国外で唯一のオキシ塩化ジルコニウムのサプライヤーとなりました。オキシ塩化ジルコニウムは酸性の結晶で水に溶けます。

こちらは、当社製品のメイングレードで、純度99.5パーセント以上のジルコニア粉末です。主にこういった粉末製品を福井県と島根県の工場で製造し、お客さまへ供給しています。

こういった液状の製品もあり、この中にはジルコニアの微粒子が約20パーセント入っています。粒子の硬さでは、粉末でも液状でも同じ特性を持っています。最終仕上げに使う研磨剤のように、細かい部分では液状の製品が機能を発揮します。

坂本:研磨剤は、御社が直接ウエハのメーカーに卸しているのか、それともどこかに販売しているのでしょうか?

岡崎:両方のパターンがあります。

質疑応答:研究開発拠点の立地について

坂本:「研究開発拠点が水辺にあるのは意味があるのでしょうか?」というご質問です。ちょうど良い場所ですよね。そのまま船で持ってこれそうなところです。

岡崎:海辺ですので、写真も撮りやすい位置にあります。大阪の住之江区にあります。昔は、材木の町だったところで、周囲は貯木場でした。

坂本:東京でいうと木場のようなところでしょうか。

岡崎:おっしゃるとおりです。水辺にあるのは偶然です。

質疑応答:特許について

坂本:「特許はお持ちでしょうか?」というご質問です。おもしろい特許があれば紹介していただければと思います。

岡崎:日本セラミックス協会から技術賞をいただいた技術についても、知的財産を保有しています。今まで当社特許の多くは自動車触媒分野に関わるものでしたが、今後は戦略分野への事業展開に有効な特許を、日本国内だけではなく、欧州や北米にも積極的に出願していきます。

新着ログ

「化学」のログ