ベステラ、新たな視点でプラント解体を発想 脱炭素経営と企業風土の変革による収益力の向上を図る

ベステラはプラント解体工事の会社です

本田豊氏(以下、本田):ベステラ株式会社社長の本田です。本日はご視聴いただきありがとうございます。よろしくお願いいたします。

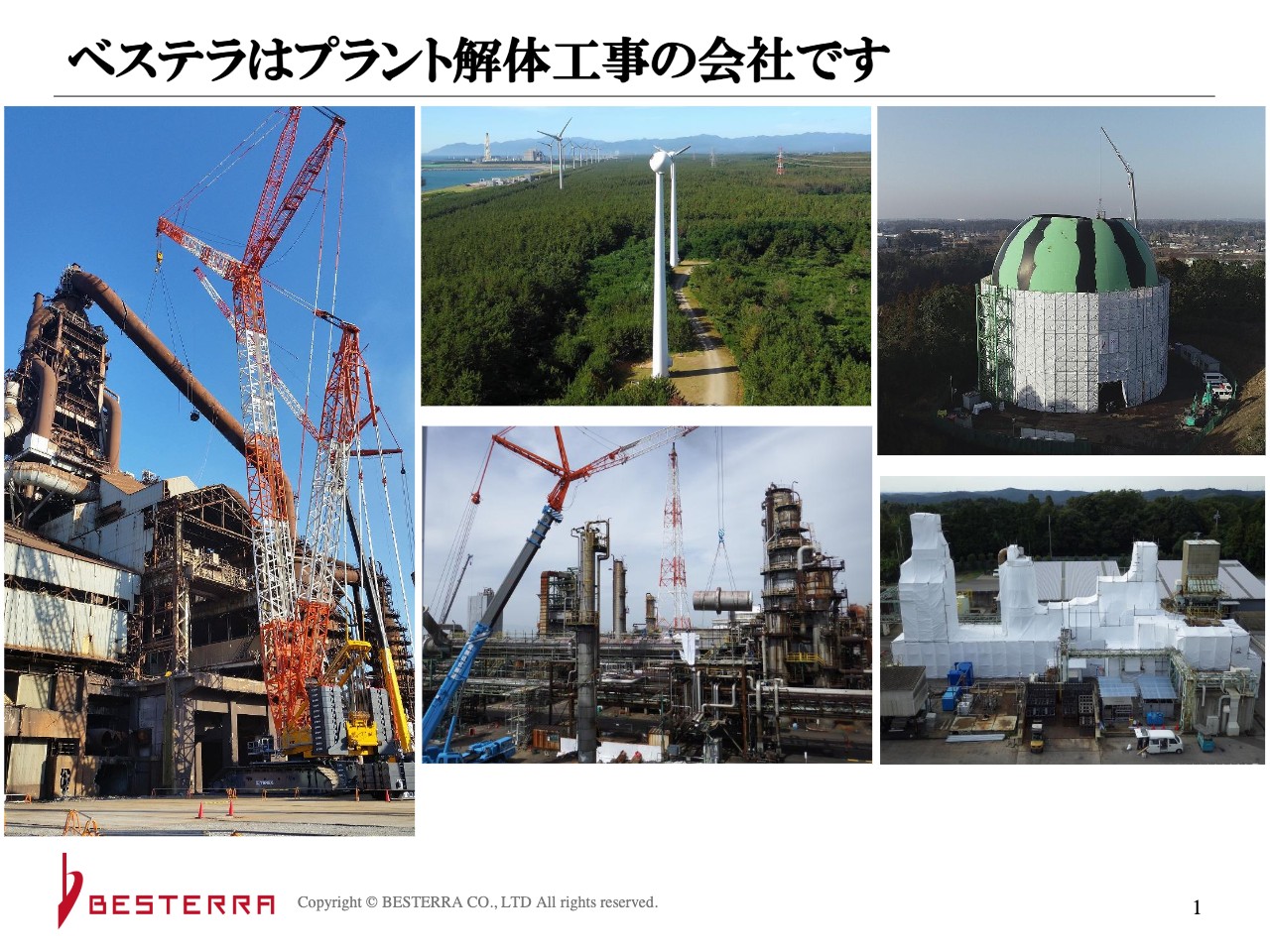

当社はベステラ株式会社と申します。社名からは何を行っている会社かわからないと思いますが、スライドの写真のような、いわゆるプラント、工場の中でも配管や設備が複雑なものの解体を多く行っています。

スライド左側の写真は製鉄所の高炉です。非常に大きな設備で、高さは100メートルくらいあります。プラントの中でもこのようなものが一番大きな設備になります。いろいろな会社が解体工事を行っていますが、解体専業の会社でこの規模の解体を単独で行える会社は当社くらいだと自負しています。

スライド中央の下の写真は石油精製設備で、このような石油化学系の解体を行います。その上の写真は風車の解体です。

スライド右側の上の写真はスイカのように見えますが、球形のガスホルダーで、ガスタンクの解体を行っています。その下が焼却炉です。こちらはダイオキシンが曝露しないようにすべて養生し解体します。このようなプラントの解体を中心に行っている会社です。

会社概要

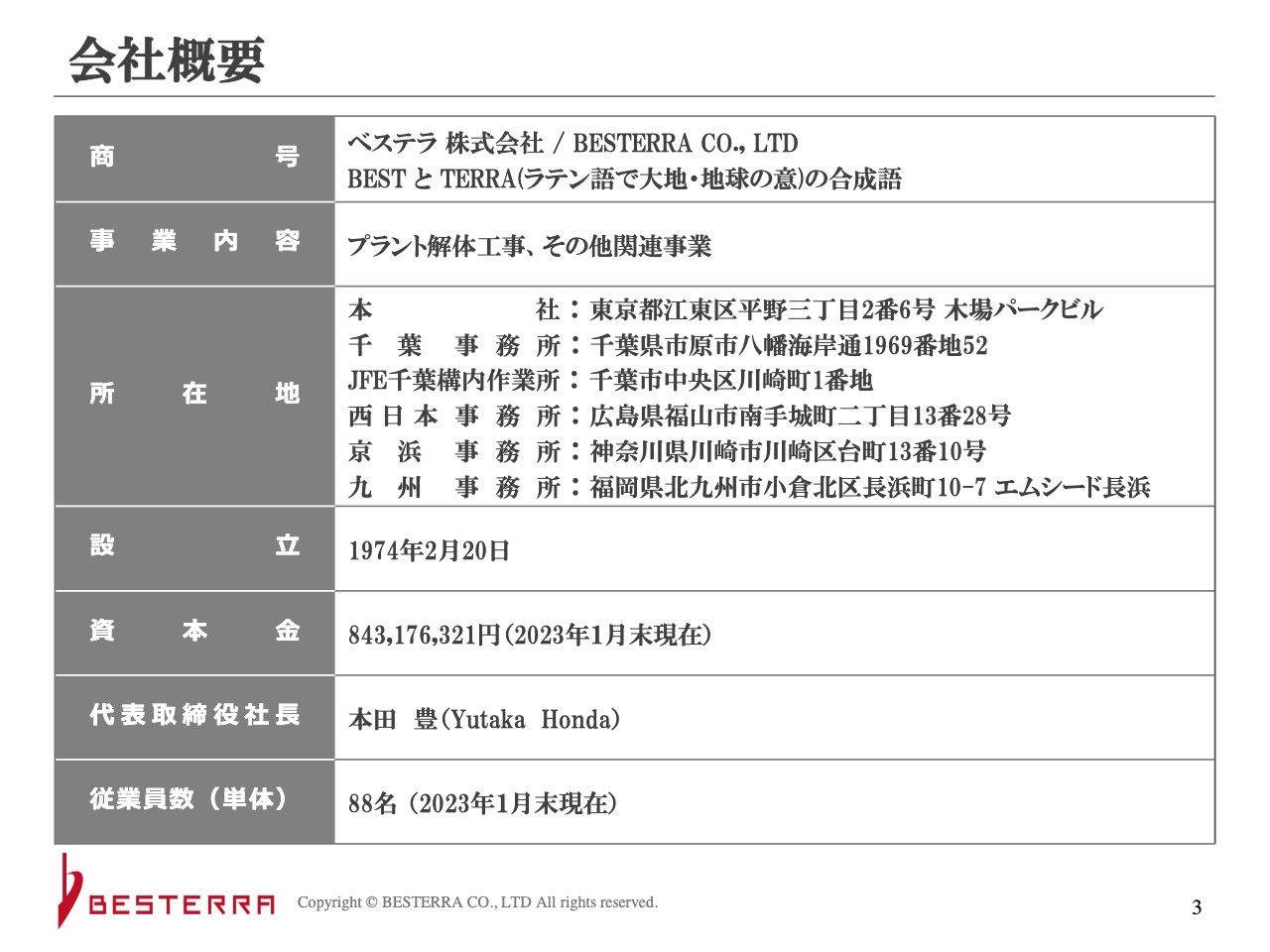

本田:会社概要をご紹介します。当社は1974年に設立し、来年で50年になる会社です。「ベステラ」という変わった名前は、英語のBESTとラテン語のTERRAを組み合わせており、設立当初から「地球環境に貢献したい」という想いがあります。

従業員数は単体で88名、グループ会社を入れても100名を超えるくらいの少数精鋭で行っています。

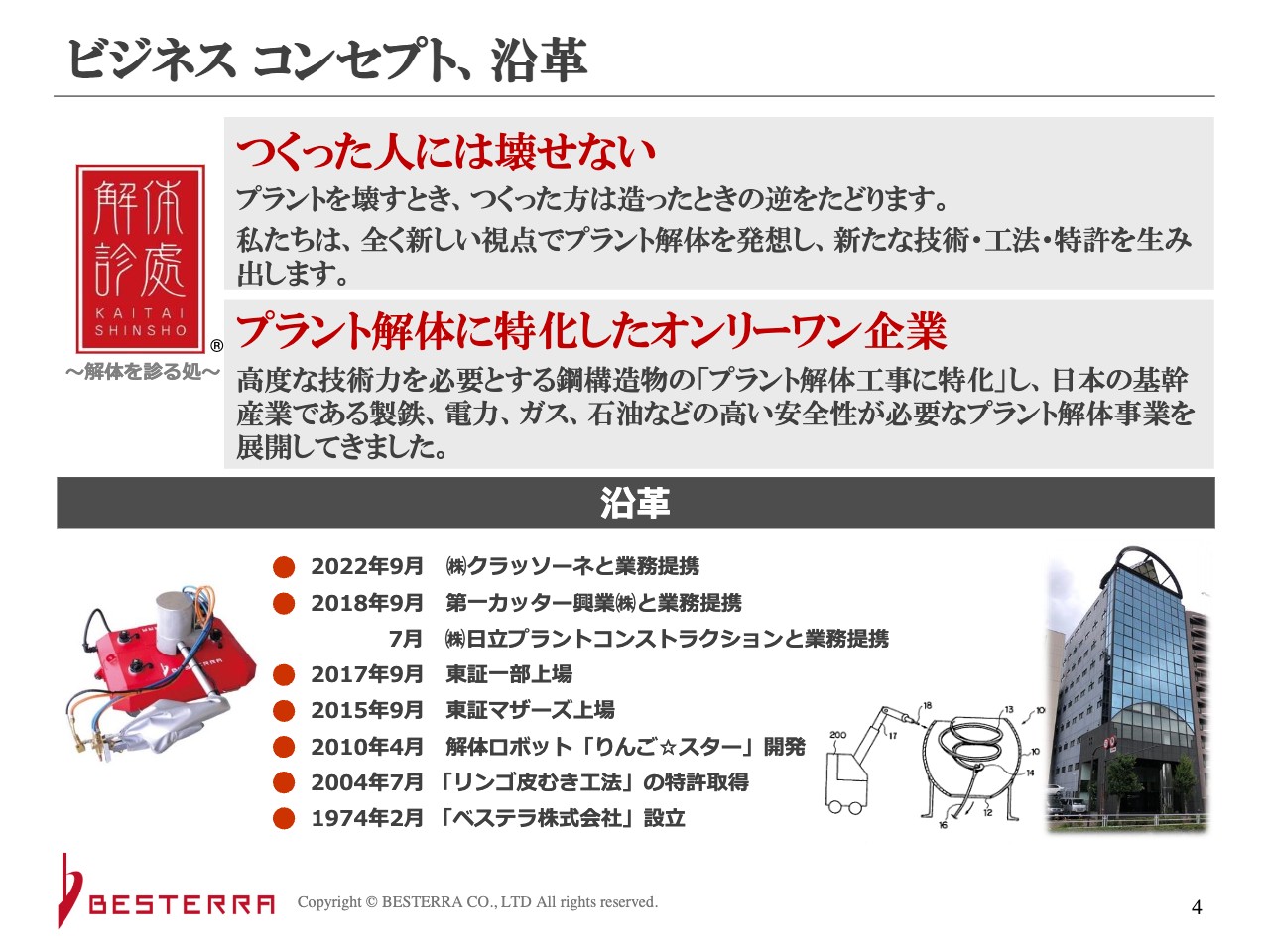

ビジネス コンセプト、沿革

本田:ビジネスコンセプトです。「つくった人には壊せない」と生意気なことを書いていますが、つくった方は造ったときの逆をたどり、解体する傾向があります。後ほど動画を使って具体的にご説明しますが、当社はまったく新しい視点で、発想を変えて解体工事を行っています。

もう1つのビジネスコンセプトは「プラント解体に特化したオンリーワン企業」です。プラントに取り組んでいる企業はたくさんありますが、当社は解体の中でもプラント解体に特化しています。他のビルや普通の一軒家などの解体ももちろんできますが、当社の場合はプラントに注力しています。

次に沿革です。会社設立後しばらく地道に少人数で工事を続け、2004年にリンゴ皮むき工法の特許を取得して以降、特許工法を重視した会社にどんどんと変わってきました。

そして、2015年に東証マザーズに上場し、2017年に東証一部に市場変更を行っています。そして現在はプライム市場に属しています。なお、解体専業の会社で上場している企業は2社となっており、東証プライムでは当社のみです。また、いろいろな会社と業務提携し、提携効果を模索しています。

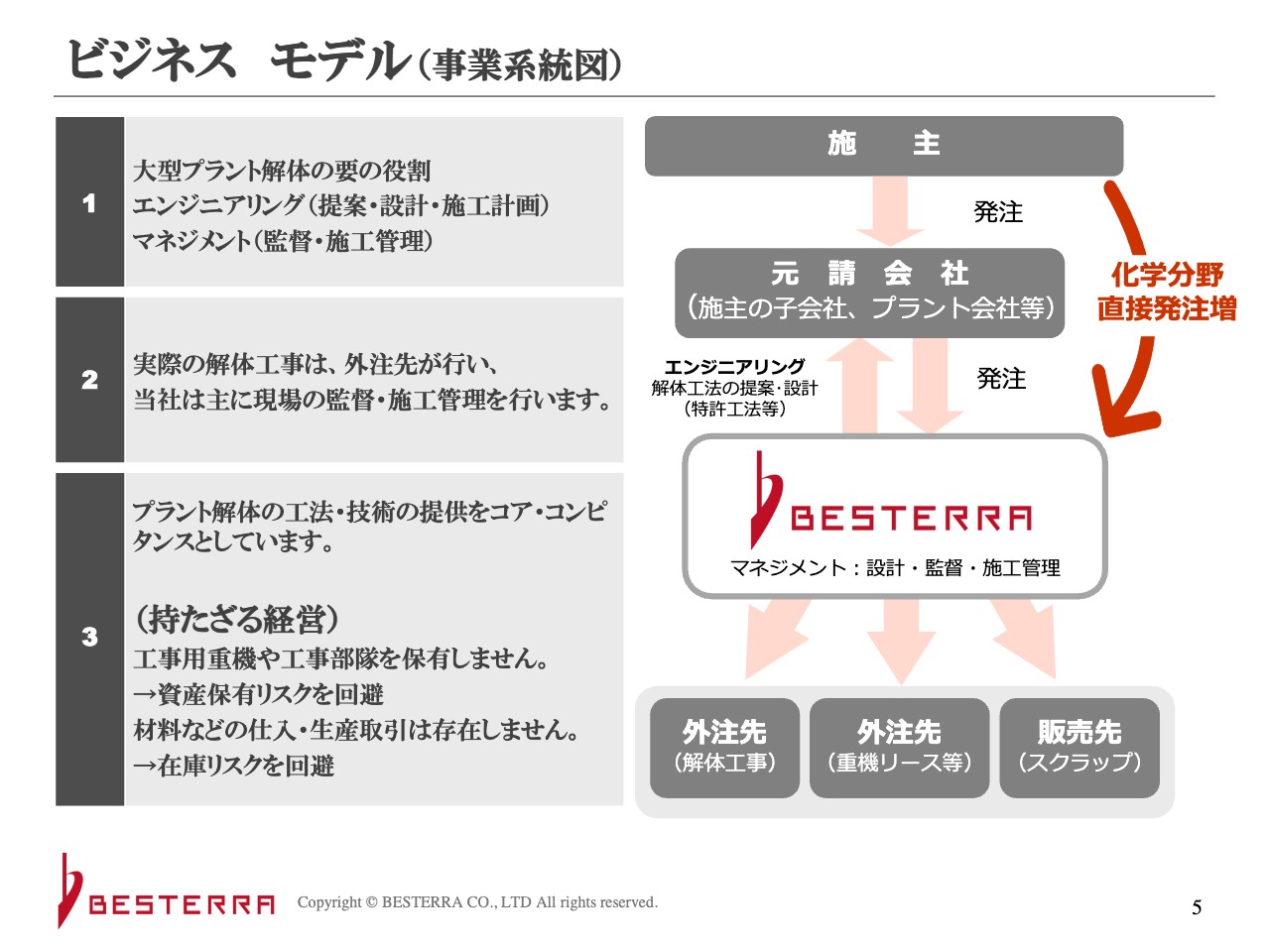

ビジネス モデル(事業系統図)

本田:ビジネスモデルです。スライド右側の図のように、施主、元請会社から発注を受けた当社が工事を外注します。

具体的な例として、製鉄ではJFEスチールさまが施主であれば、元請工事会社にJFEプラントエンジさまが入ります。JFEプラントエンジさまがプラントを造ってから約50年メンテナンスや保守を行い、最後に解体するという時に、当社のような会社に声を掛けていただきます。

当社は監督や設計、施工管理、エンジニアリングの業務に特化した会社のため、実際の作業は職人や重機を抱えている会社に外注するかたちをとっています。

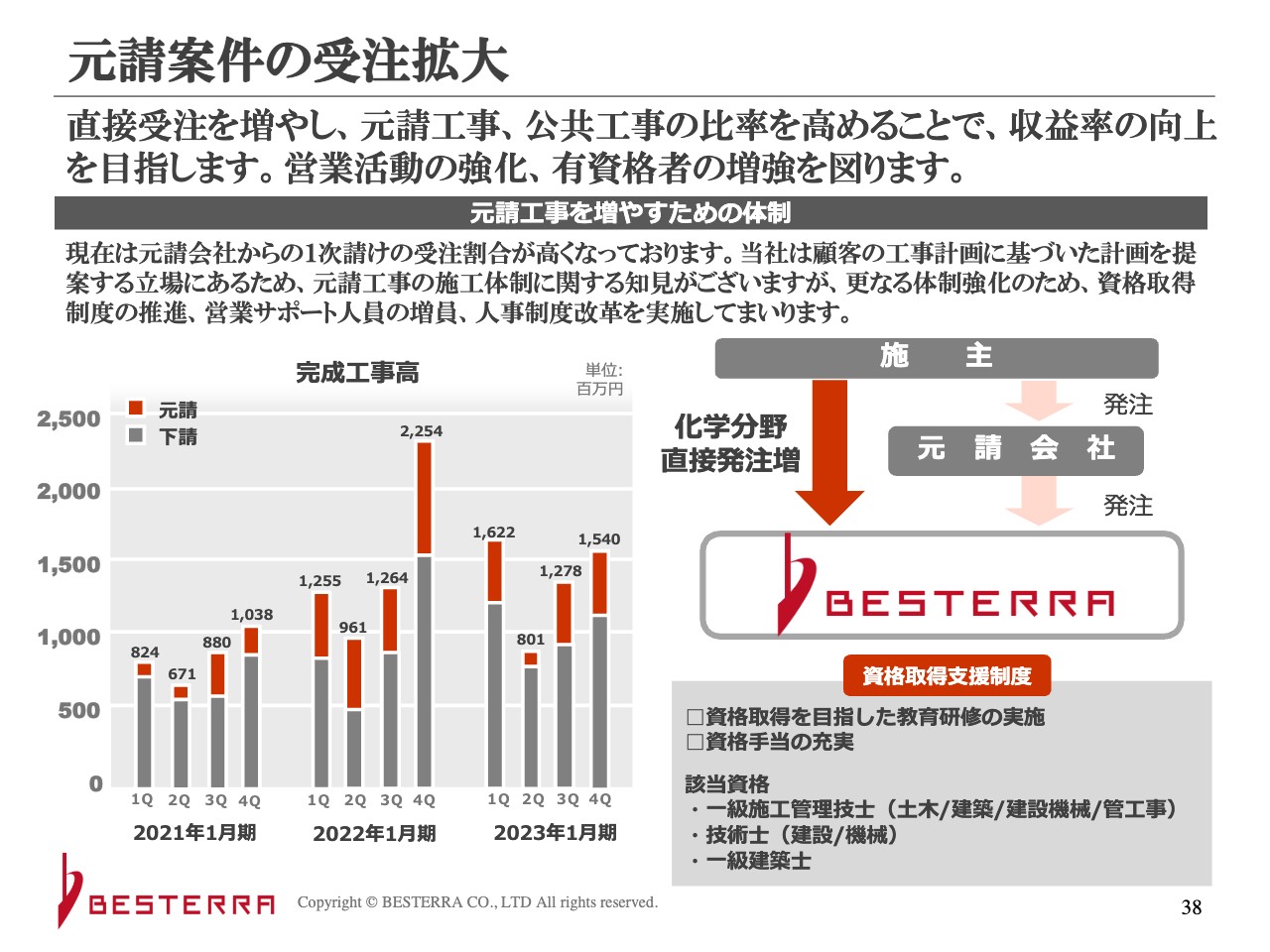

スライドの図の右上に「化学分野直接発注増」と書いていますが、当社の最近の方針として、特に化学の分野で、元請工事を増やすことに注力しています。その結果、元請工事が売上全体の3割くらいまで増えてきています。事業分野で見ると、製鉄、化学、電力・発電所関連がそれぞれ3割ずつのイメージですが、その3割の化学分野で元請工事を増やしている状態です。

坂本慎太郎氏(以下、坂本):解体工事自体は外注先が行うため、御社は施工管理や監督の方を派遣していますが、施工管理も外注することはできないのでしょうか? そして、それを御社が監督できるようになれば、より多くの工事を行えるのではないかと思いました。

本田:プラントの特徴として、同じ設備がほぼないということがあります。複数の複雑な設備があるため、それぞれの構造を把握して解体の提案をしなければなりません。構造を把握するための豊富な知識や技術力を強みとしているため、監督や計画の部分は今後も当社で行いたいと考えています。

もちろん長期的には、当社で行うというよりも、グループ会社として施工管理の部分を担う会社を持つこともあり得るとは考えています。

ただし、発想の問題でもあるのですが、例えば重機を持つことになれば「どのくらいうまく稼働させられるか?」「休まないように使えるか?」などのことを考えなければなりません。

それよりも、なにも持たずに「自分たちは工法で勝負する」ということが当社の一番のポリシーとなっているため、そのような考えで仕事に取り組んでいます。

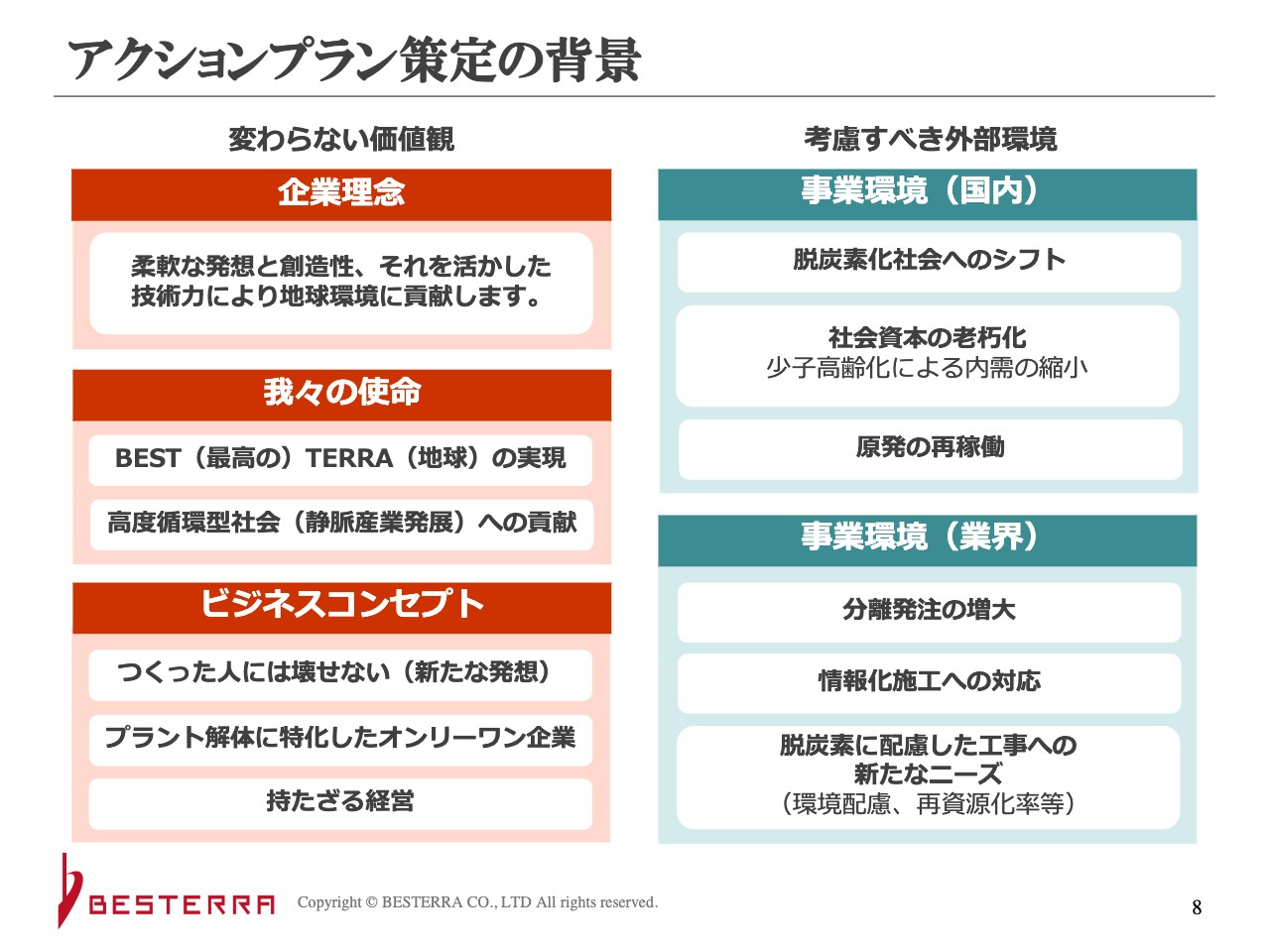

アクションプラン策定の背景

本田:昨年12月に、新しい中期経営計画を発表しました。こちらの計画は、現行の5年計画の途中で、最後の3年を新しくしたものになります。2年前に開始した5年計画は、初年度の決算はよかったものの、前年度の2023年1月期は悪い決算でした。

そのため、抜本的に外部環境などをもう一度整理し、計画を見直しました。スライドに「アクションプラン策定の背景」と記載していますが、どのようなことに当社が注力していくべきかを考え直して計画を立てています。

「変わらない価値観」というのは、これまで説明してきた内容です。つまり、技術力に特化して地球環境に貢献することです。

「考慮すべき外部環境」としては、脱炭素社会へのシフトが非常に進んでいることや、社会資本の老朽化があります。造られてから50年くらい経ったものを解体していますが、高度経済成長期からバブル期に数多く造られてきたため、今解体するものが増えている状態です。

また、原発の再稼働については、耐用年数を伸ばすというお話もありますが、すでに耐用年数を経過しているものもあります。ですので、再稼働するとしても、周辺設備を更新するなどの需要に対応していく必要があります。

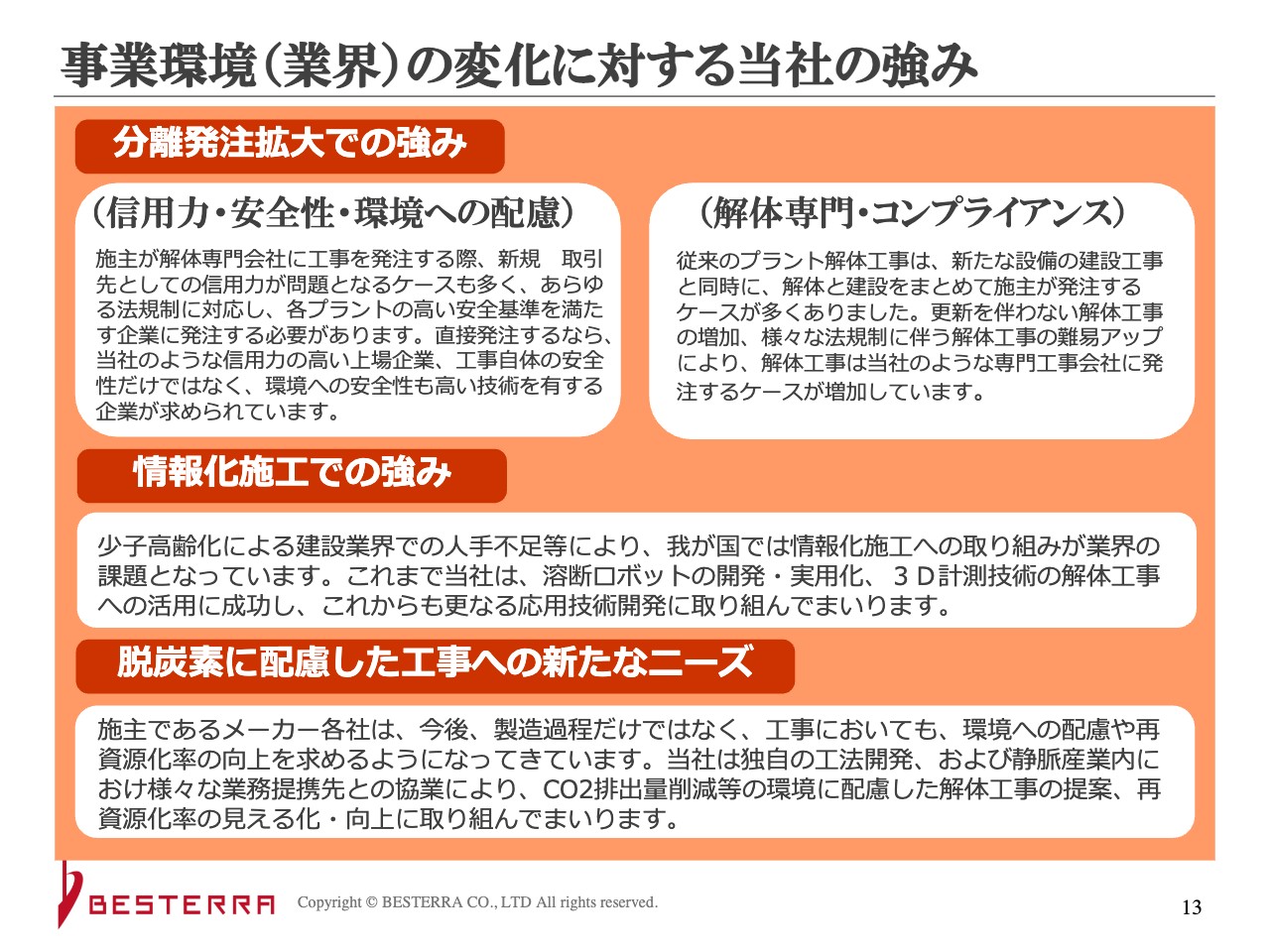

事業環境(業界)の分離発注の増大について、従来は設備更新をする際にその設備を造る会社に解体工事を一緒に発注していました。しかし、今は解体の専門性が認められるようになり、解体工事は別に発注する機会が増えています。

加えて、プラントを持っている会社は重厚長大な会社が多いため、できれば信用力の高い会社に工事を発注したいと考えます。上場しているプラント解体工事会社であれば、直接工事の依頼を出せるということもあり、受注機会が増えてきています。

情報化施工への対応については、建設業界で働く人がだいぶ減ってきているため、国としても情報化施工を進めています。無人化や遠隔などの工事の方法にも対応していかなければなりません。

脱炭素に配慮した工事への新しいニーズについては、当社を使うと工事の中でCO2がどのくらい削減できるかということを、定量化して示せるようにしています。

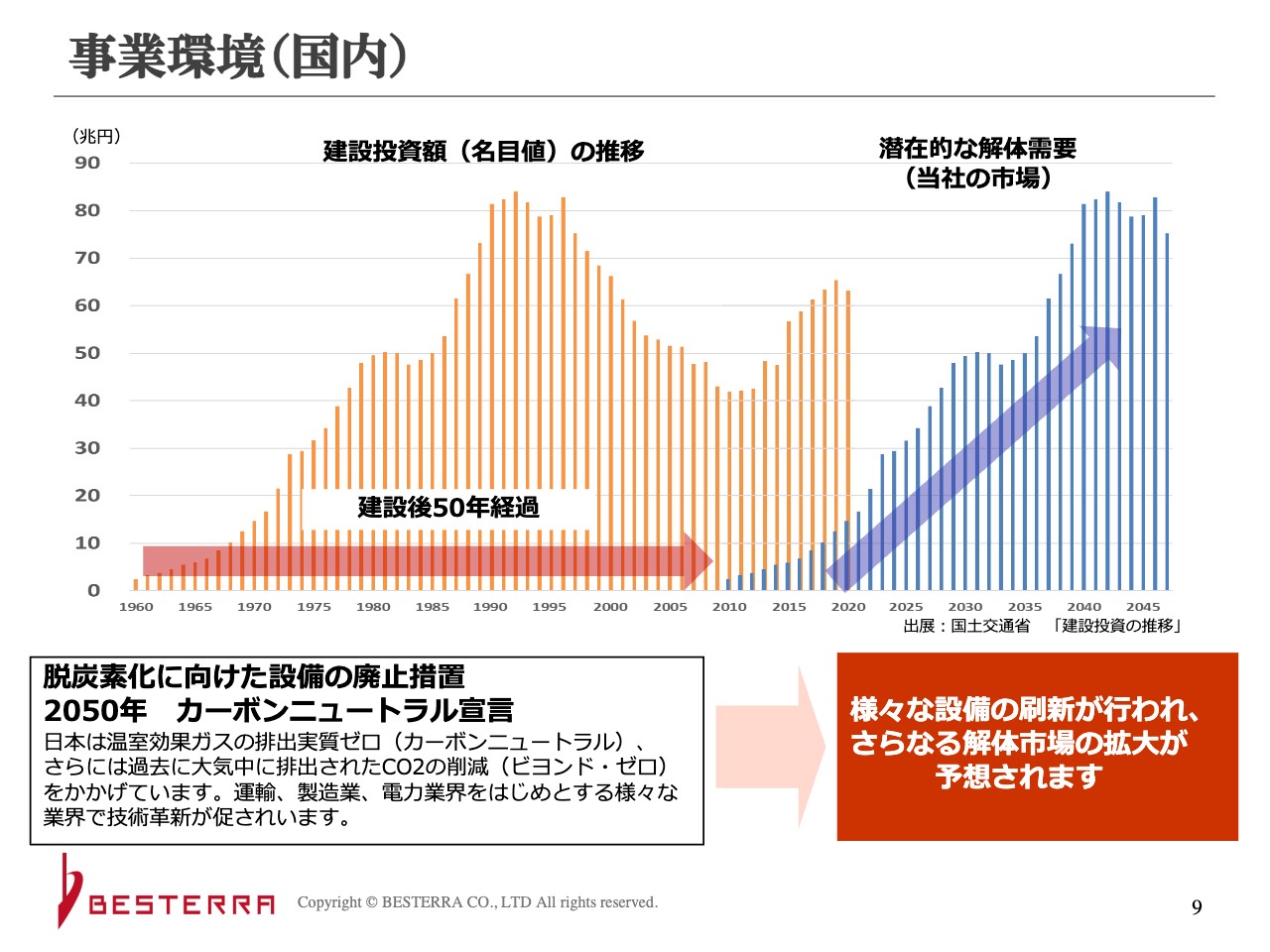

事業環境(国内)

本田:事業環境は、先ほどお伝えしたとおり、今後、解体する設備が増えていきます。また、2050年のカーボンニュートラル宣言により、さらに脱炭素化が加速し、設備が更新されていく見込みです。

坂本:老朽化や効率化に伴い、国内のプラントの建て直しや解体が増えるというお話は、こちらのスライドや今までのお話でわかりました。

プラント自体もだんだんと大きくなってきた過程があると思うのですが、スライドのオレンジ色の棒グラフで示している、左側の1960年から右側の2020年にかけて、解体も複雑になってきたのでしょうか? 御社の事業環境について教えてください。

本田:解体する設備は多種多様なものが増えており、今後も複雑化していくと思います。内需の縮小のため、プラントを解体して更地にしてしまうケースももちろん増えていますが、やはり日本は国土が狭いため「こちらの系統のプラントは動かしているが、隣のプラントは解体する」ということがあります。そのような場合は「活かし配管」のようなことを行います。

坂本:残して活かしながら、潰すところは潰さなければならないため、適当に壊してはいけないということですね。

本田:そうですね。そのようなケースのほうが当社の強みを発揮できます。

坂本:確かに日本は平地も狭いため、工場を建てられる海の周りの土地も少ないという背景もあると思います。

本田:おっしゃるとおりです。

坂本:解体をする時の難しさはいろいろとあると思います。例えば、化学の配管について、御社では直接仕事を取ってくるパターンが多くなってきたというお話がありました。その中には、かなり危険な残留物が入っていることもあると思います。

そのあたりの解体の難しさについて、主なものをいくつか挙げて、御社の強みが活かせる方法を教えていただけたらと思います。回答はセクター別でもかまいません。

本田:当社に限らず、工事では造る時も解体する時も安全が一番大切です。しかしながら、解体工事には、安全性の面でいろいろな課題があります。高いところで作業して壊すため、高所作業の危険性があります。また、化学物質などは火事が起きないようにするなど、気を遣うケースがとても多くあります。

当社は工事会社で、いわゆる化学の知識を持った人間も多くいます。ですので、お客さまに対し、「この設備は何のために使っていたのですか?」「高圧でこのようなものを合成し、足りなければ触媒を入れます」「このような危険物が中に残っているのではないでしょうか?」などの確認を行っています。ケースによっては、産業廃棄物の処分方法などを提案します。

また、プラントで使っていた金属は販売できるのですが、当社が販売するケースがあるほか、お客さまにその分の工事代金を値引きして工事を行うこともあります。化学の内容を知っていることで「高い金属が使われているため、この部分はこのように処理します」という提案もできます。

工事の難しさにはいろいろな面がありますが、今お伝えしたところは解体工事特有の難しさとなります。

坂本:設計書があっても、実際に中を見ると変わっていたというようなこともありますか? 例えば、継ぎ接ぎを行っていることもあるのではないでしょうか?

本田:そのようなこともありますね。

坂本:技術も必要だと思います。

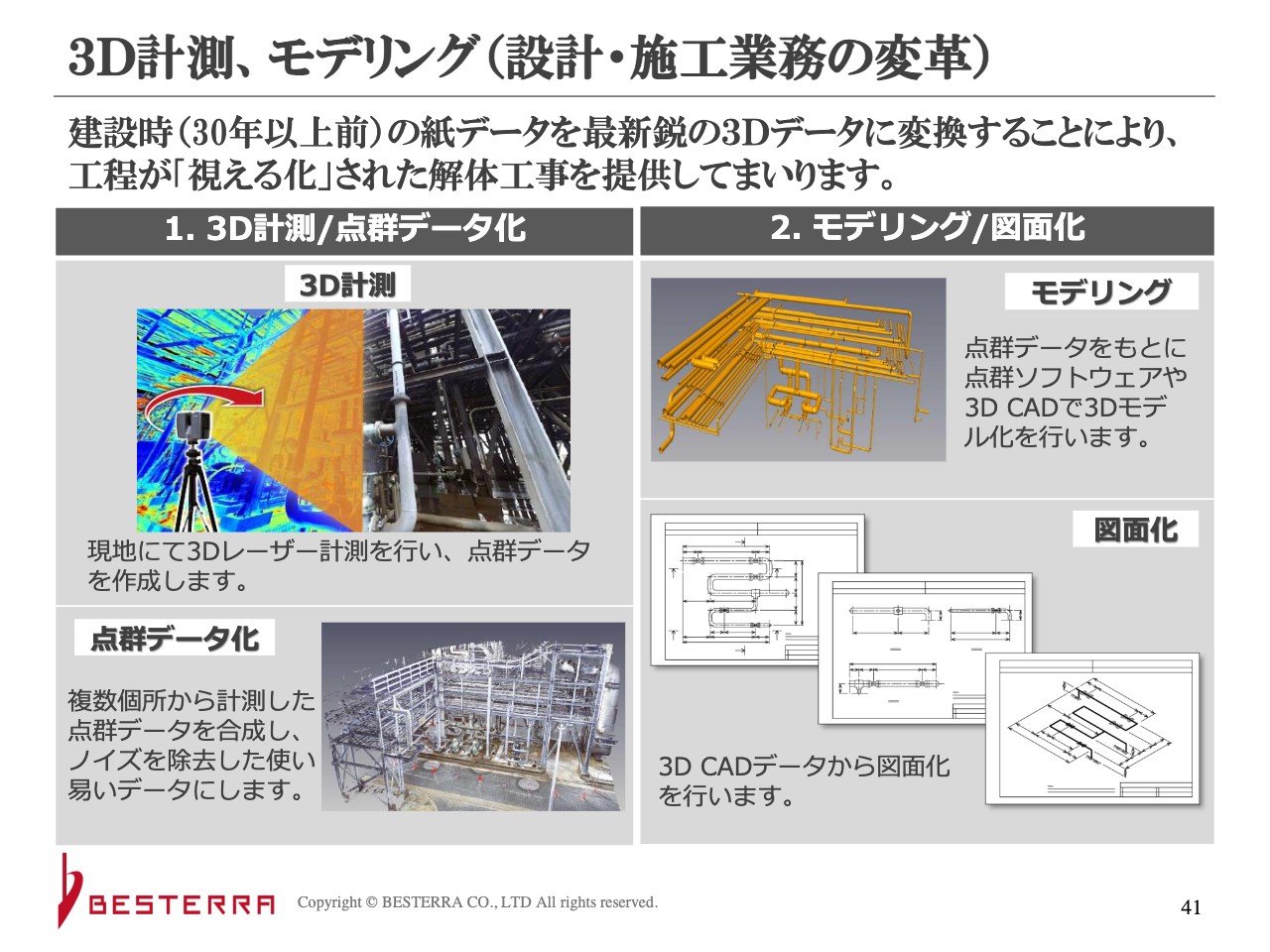

本田:そのような要素へ対応するためにも、当社では3D計測を導入しています。設備によっては、当初の図面がない場合もあります。

なお、解体工事の業界について、試算ではすべて合わせると年間約1兆円の市場規模があるのではないかと思っています。

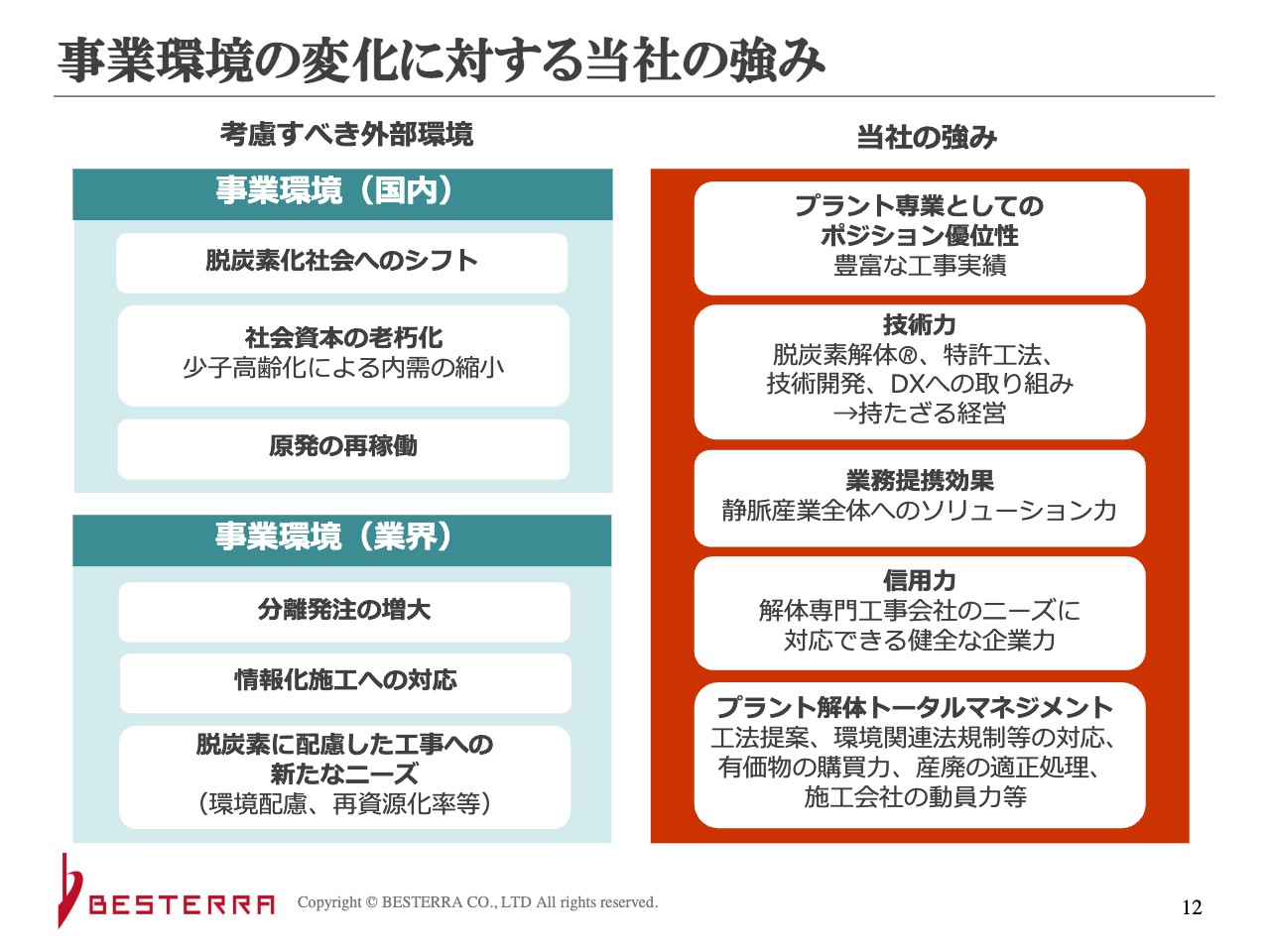

事業環境の変化に対する当社の強み

本田:先ほどご説明した外部環境とともに、当社の強みをご紹介します。スライドの右上に「プラント専業としてのポジション優位性」と記載していますが、このようなことを専門に行っている会社自体がとても少ない状況です。

上場企業は、先ほど東証プライムで1社のみ、全体でも2社しかないとお伝えしましたが、プラント専業の解体工事会社自体が、実はとても少ないことが、1つの強みとなっています。

坂本:これはエンジニアリング会社といった子会社のようなところが、ほとんど請け負っているため外へ出てこないのでしょうか? それとも、今まで解体工事があまりなく、専門で手掛けるところが少なかったのでしょうか?

本田:今までも解体工事はもちろんありました。エンジニアリング会社が「仕方がない。解体細部を行う時だけ、どこか地元の会社を使って行いましょう」といったことがありますが、当社ではより質の高い工事ができます。

もちろんケースによっては、活かし配管がないものや、ただ更地にすればよいため、大きな重機を持ってきて解体するケースもあります。そのような場合は、当社の出番はあまりありません。

技術力については、後ほどもう少し詳しくご説明しますが、当社では特許工法を多く持っています。解体工事会社で特許を持っている会社はあまりないと思います。

また、業務提携効果では「静脈産業全体へのソリューション力」と書いていますが、当社はそのような産業廃棄物系の会社やスクラップを取り扱っている会社とも提携しています。

我々はあわせて「静脈産業」と呼んでおり、作る側の動脈産業とは別の循環型社会を作るための業界として考えています。そのような会社と提携することによって、より環境に優しい工事を行い、プラントを持っているお客さまにも循環型社会に貢献していただくことを考えています。

例えば、分別をしっかりと行い、部品ごとによりリサイクル率の高いところに送ったり、場合によってはどこかで部品をもう一度使ってもらったりするリユースなどを、今いろいろと進めています。

信用力は、当社が上場している会社だということがいえます。また、プラント解体トータルマネジメントについては、解体にはいろいろな法令が関連していますが、当社に頼めばすべてを解決できるということです。

事業環境(業界)の変化に対する当社の強み

本田:分離発注については、先ほどお話ししたため、ここでは割愛します。

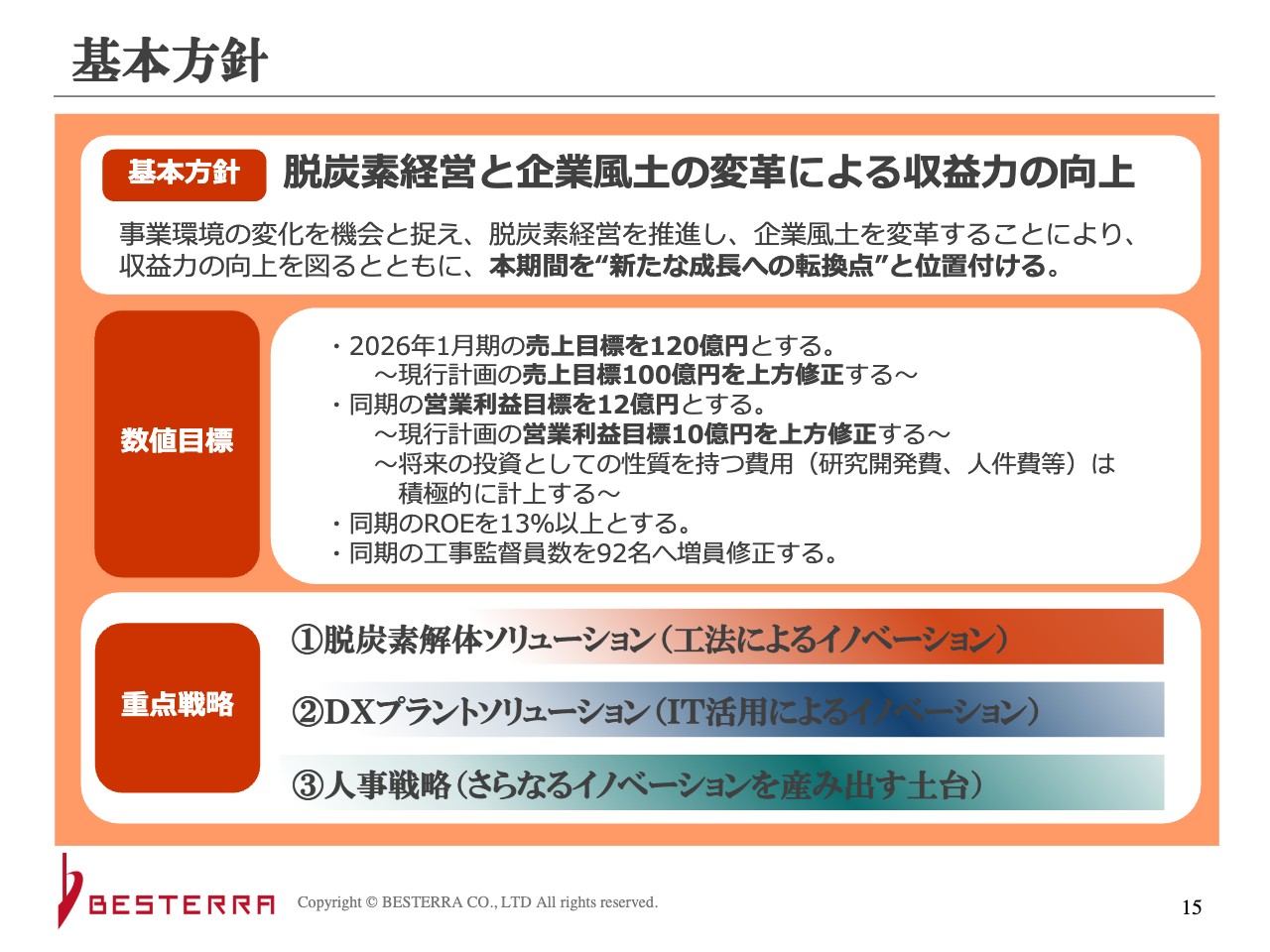

基本方針

本田:「脱炭素アクションプラン2025」の具体的な中身についてです。基本方針として「脱炭素経営と企業風土の変革による収益力の向上」を掲げており、数値目標も上振れさせています。

重点戦略は3つあり、1つ目の「脱炭素解体ソリューション」では、いわゆる工法を新しくしていきます。

2つ目の「DXプラントソリューション」は、後ほど詳しくご説明しますが、プラントの解体工事では3D計測を行っています。そこから派生して、取得したものを3次元のCADに落とし込むモデリングを行います。さらに、2次元の図面を3次元にしていくというような事業にも広げています。加えて、この部分ではソフトウェア開発や販売等、当社の新たな柱になるようなことに取り組んでいます。

3つ目は「人事戦略」です。当社は人で勝負している会社のため、この部分を充実させていきたいと考えています。

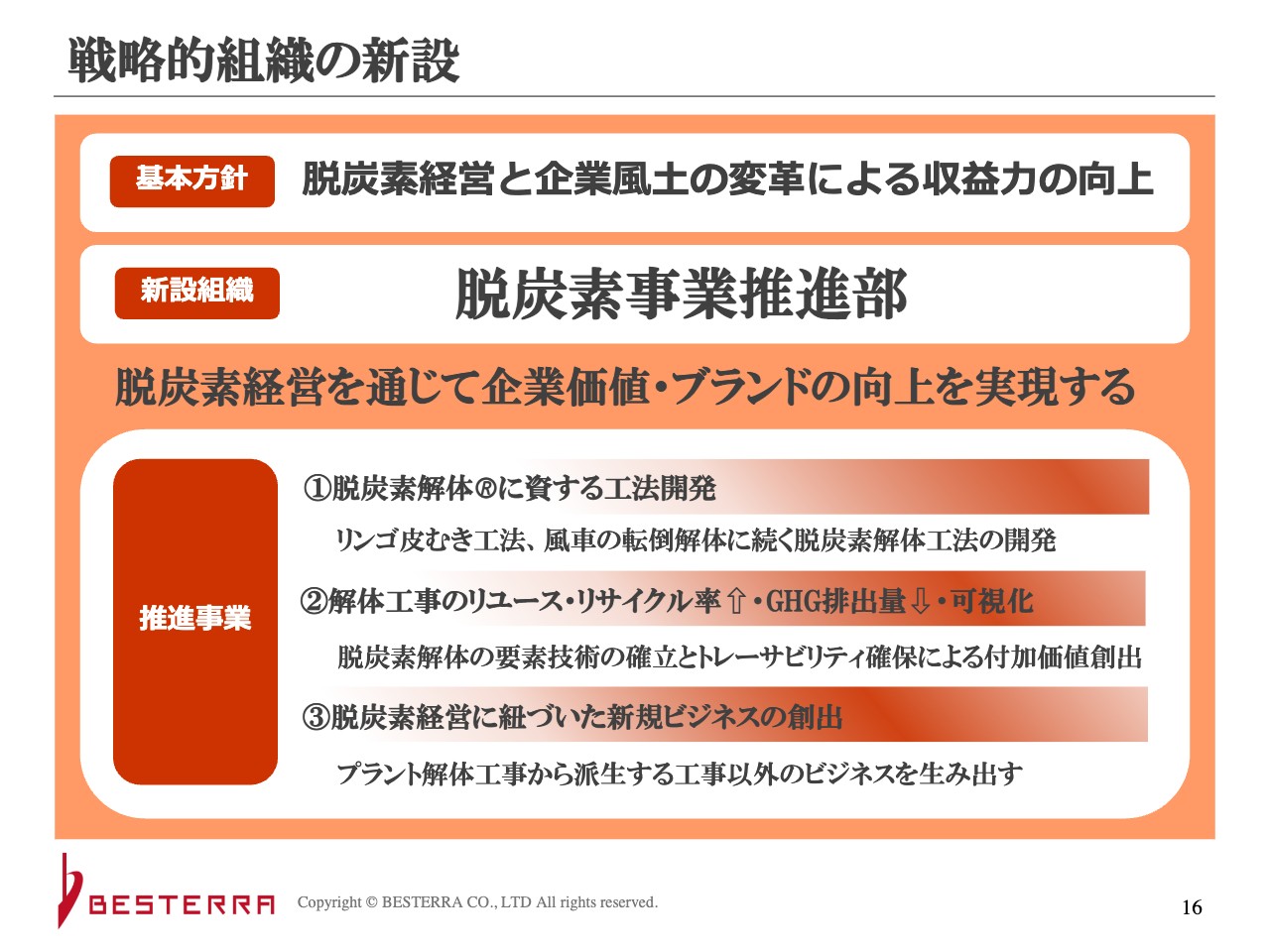

戦略的組織の新設

本田:中核となる脱炭素の部分については、新しく部署を作りました。工法の開発はもちろん、先ほどお話ししたリユース・リサイクルへの取り組みをさらに具体化し、提案していきます。

また、脱炭素経営に結びついた新規ビジネスの創出については、リユースやリサイクルの会社が行っているような事業への参入も検討しています。

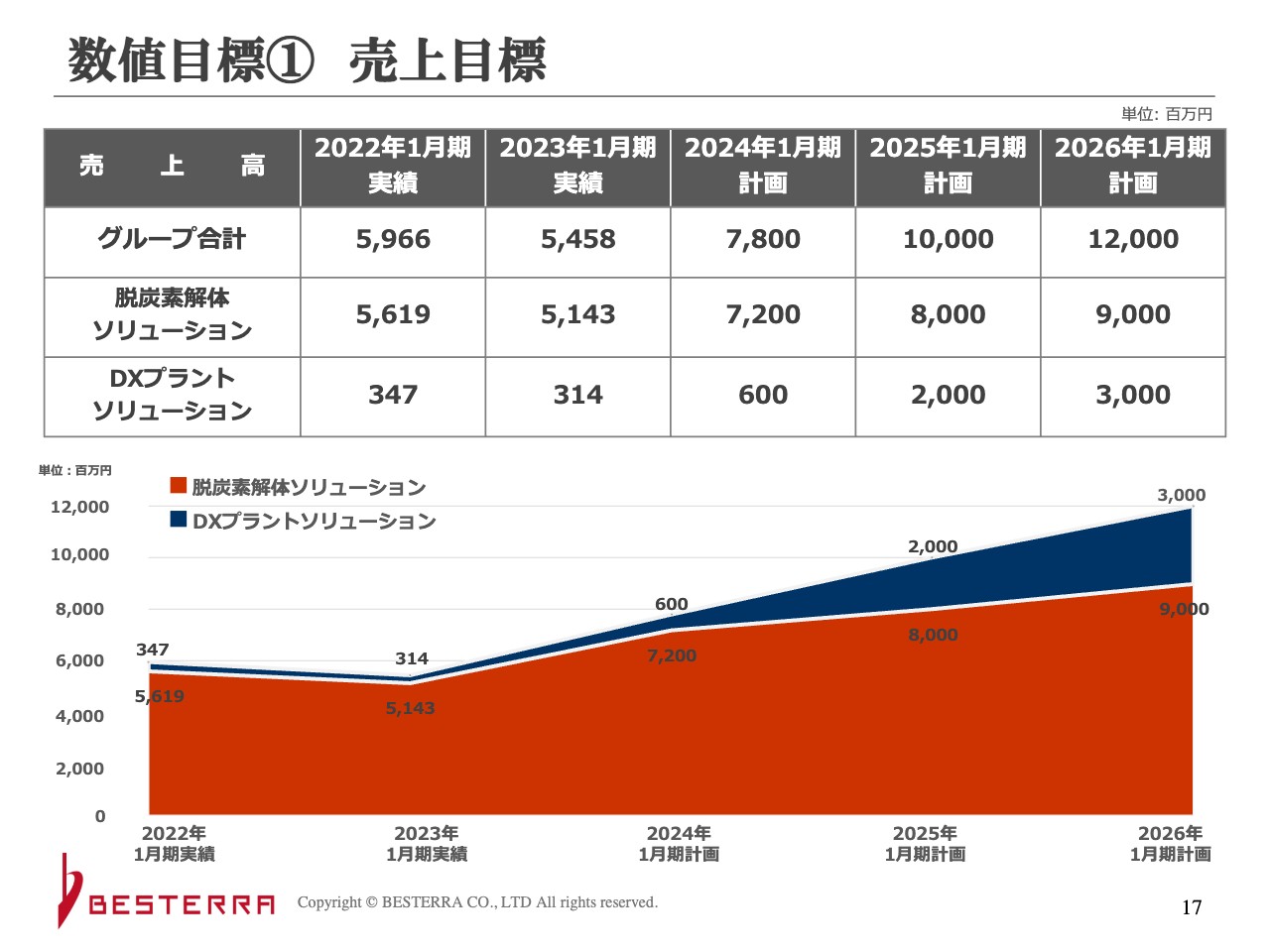

数値目標① 売上目標

本田:売上目標です。詳しくは次のスライドをご覧ください。

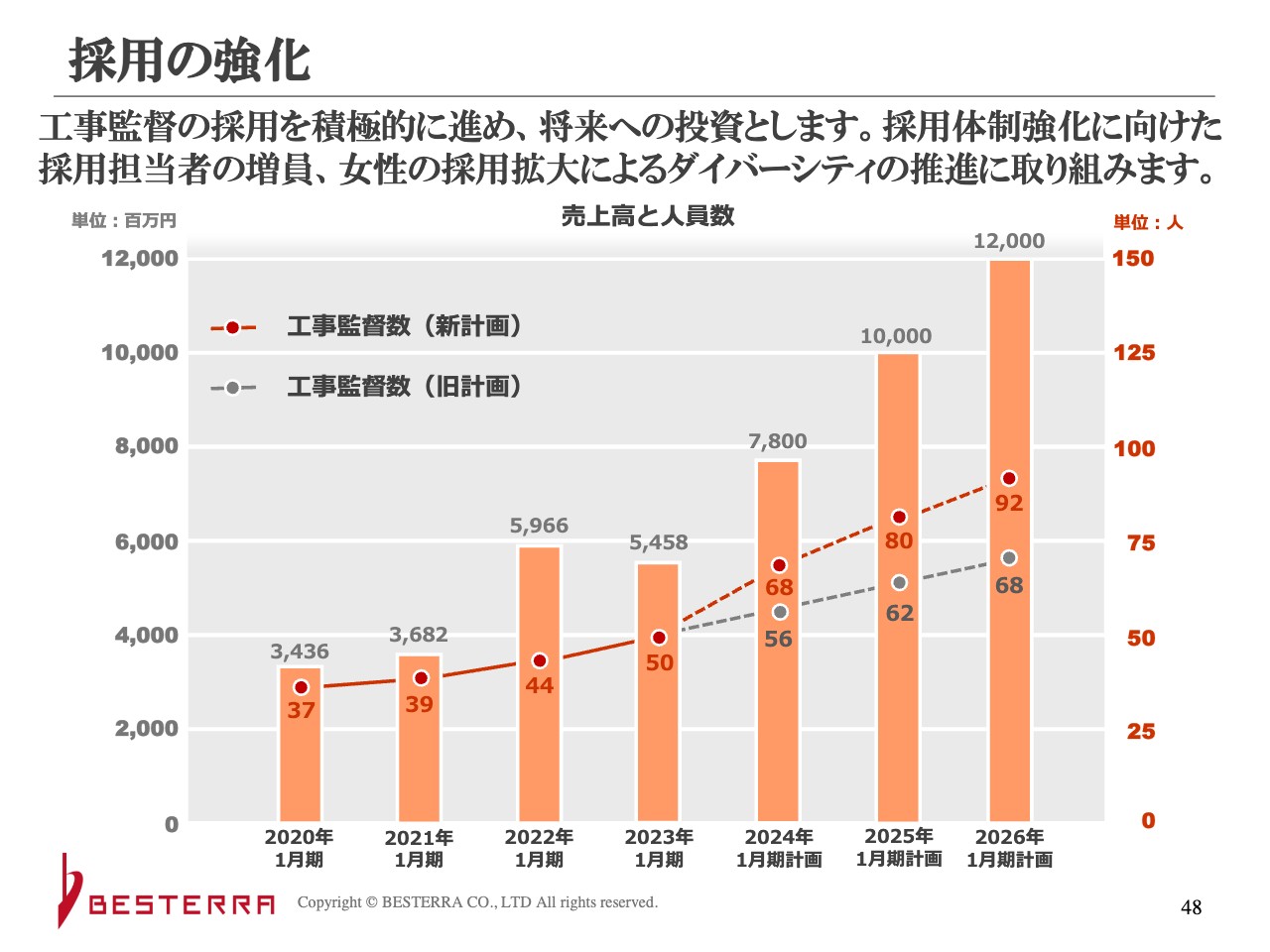

売上目標推移

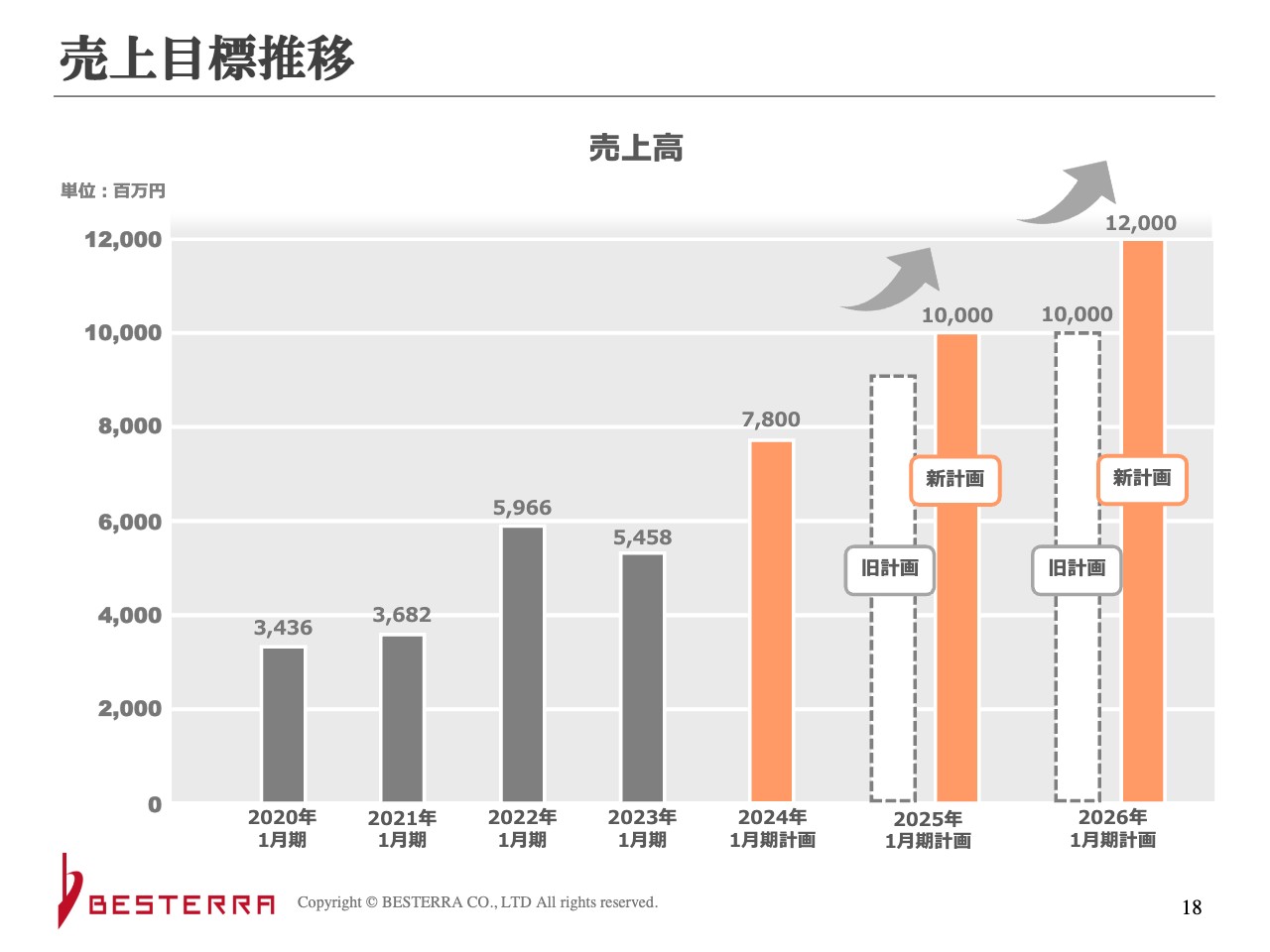

本田:スライドでは、修正前の売上目標を旧計画、修正後を新計画と記載しています。直前の決算があまりよくなかったものの、今の受注環境がよいことや、新たに取り組んでいるDXの部分の売上がかなり見込めることを根拠に、計画を上方修正しています。

坂本:具体的な数字を教えてください。

本田:従来は、スライドのオレンジ色の部分で3年目となる、2026年1月期の売上高で100億円を目指していました。そちらを120億円に上方修正し、100億円という目標については1年前倒しになっています。

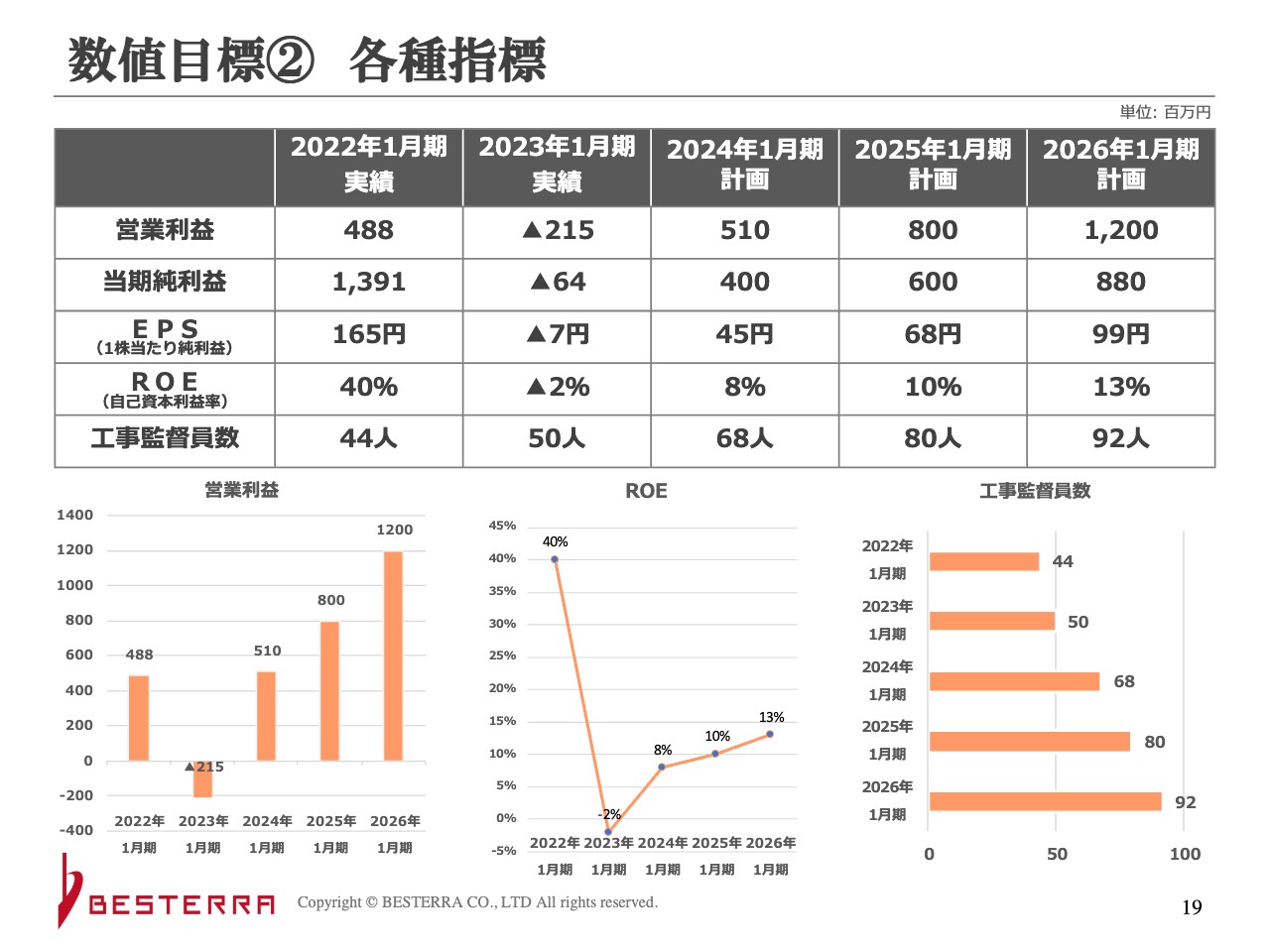

数値目標② 各種指標

本田:指標のところは少し細かい部分になるため、割愛します。

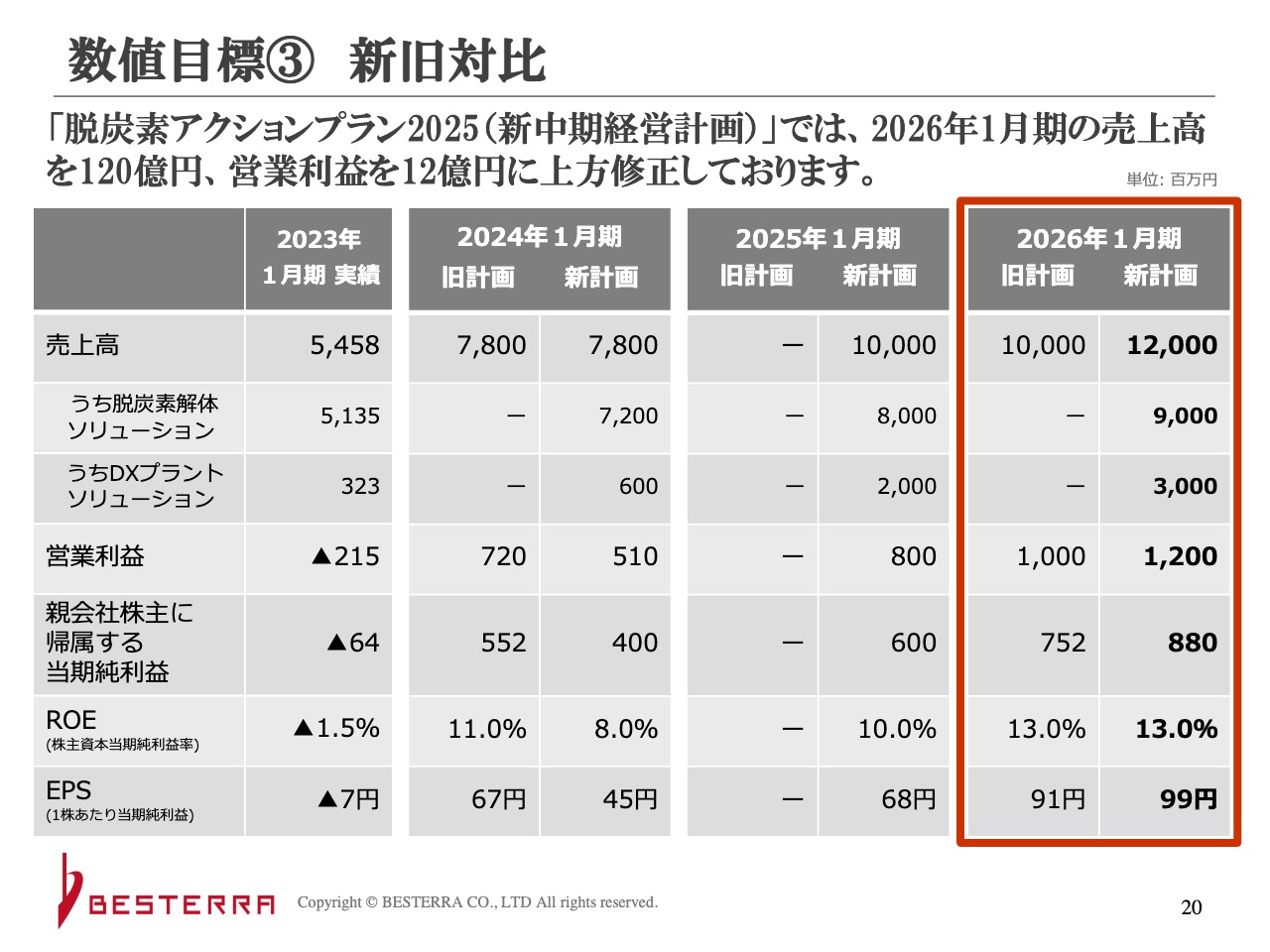

数値目標③ 新旧対比

坂本:20ページのスライドは、わかりやすいですね。

本田:こちらも旧計画と新計画の対比となっています。直前で少し赤字決算となってしまったものの、V字回復を見込んでいます。こちらについて、「2024年1月期の営業利益が旧計画よりも落ちているのではないか」というご質問を受けることがよくあります。

坂本:それに関しては、私も聞きたいと思っていました。

本田:スライドには数字を記載していませんが、売上総利益は旧計画より伸びる見込みです。ただし、当社の一番のボトルネックはやはり人員のため、研究開発や採用にかける費用が大きくなります。

坂本:監督と施工を行う方が増えれば、案件に対応できるということですね。

本田:おっしゃるとおりです。当然ながら、人が入ってきてもすぐに一人前になるわけでありません。まずは教育をしっかりと行わなければならず、その採用と教育の部分に販管費をかなり割いています。

また、この3年だけではなく、その後の成長も考えると、やはり販管費の部分は大幅に使わせていただきたいと思っています。

坂本:人員の採用は、新卒と中途のどちらを考えていますか? イメージされている割合を教えてください。

本田:従来はずっと中途の採用を行ってきましたが、今回は新卒で4人入ってきます。割合は圧倒的に中途のほうが多いのですが、年齢層は第2新卒の若い人たちが多い状況です。今後は、新卒の採用を広げていきたいと考えており、そのためにも教育制度をより充実させなければなりません。

坂本:人によって当然違うと思いますが、中途の方が一人前になって現場に出られるようになり、施工管理や監督を務められるようになるためには、平均でどのくらいの年数が必要なのでしょうか?

本田:経験や、どのような工事を行うかにもよりますが、だいたい3年くらいはかかります。

坂本:3年で現場をきちんと1人で仕切れるようになり、そのような監督がいることで施工が実施できるのですね。

本田:おっしゃるとおりです。また、先ほど元請け工事を増やすとお話ししましたが、やはり新人を教えるためには、本社でいろいろな教育を行ったとしても、OJTは絶対に必要です。

坂本:特殊なことを行っているため、現場に出なければいけないということですね。

本田:そのとおりです。元請工事でなければ、複数の人を配置しづらくなります。

坂本:下請の場合、どちらかというと決まったことを行わなければならないと思います。しかし、元請であれば、御社の技術をすべて使って「一番効率よく行えます」と提案できるということでしょうか?

本田:おっしゃるとおりです。

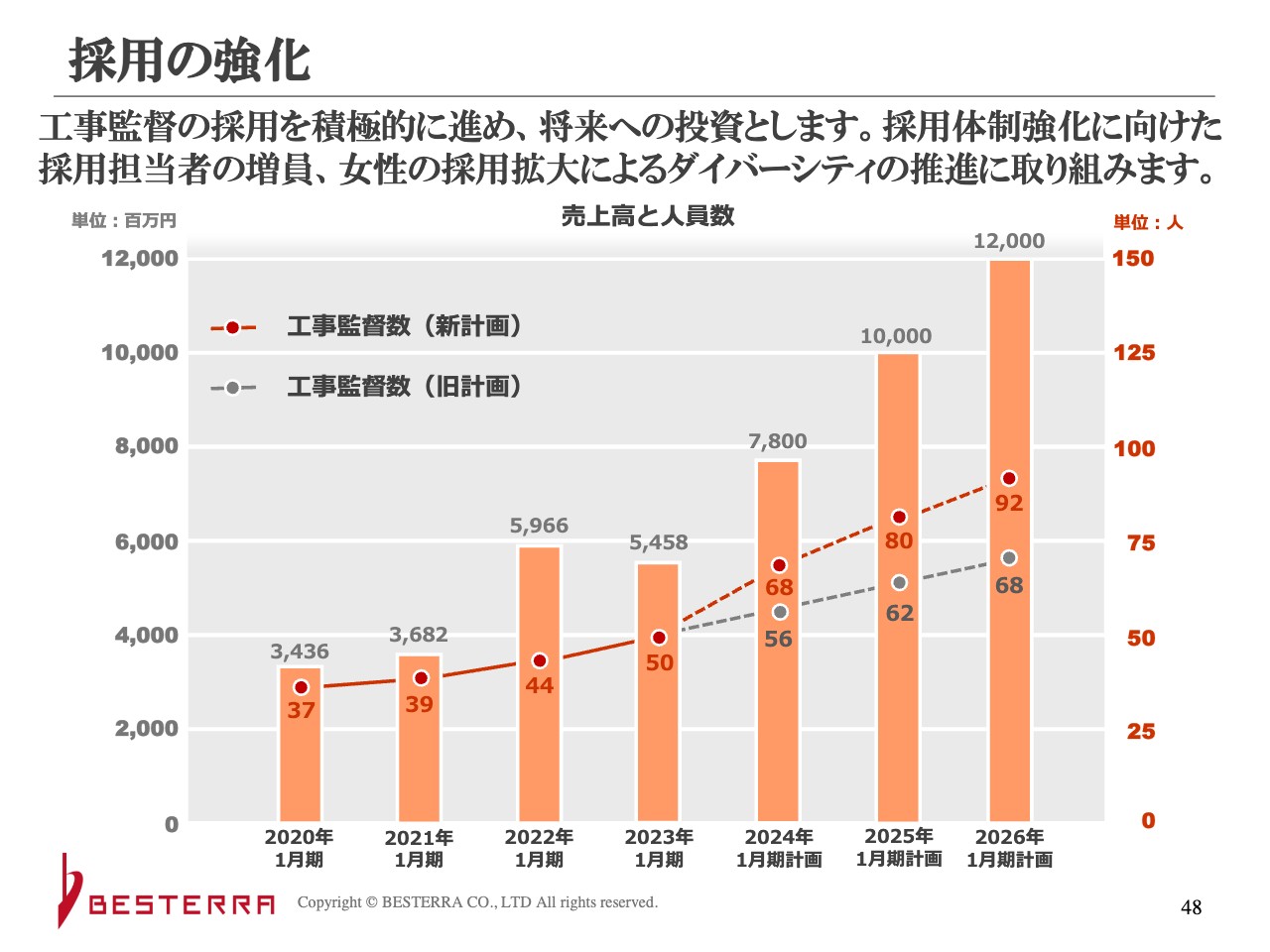

採用の強化

坂本:採用は順調でしょうか?

本田:おかげさまで採用は順調です。当初、工事監督に関しては6名の採用に取り組み続けてきましたが、そのたった6名の採用ができなかったり、6名採用できても何名かが辞めたりするようなことが続いていました。

しかし、今回いろいろな見直しを行う中で、やはり採用に一番力を入れなければいけないと考え、今期は18名というかなり高い目標を立てています。ただ、採用活動に力を入れるといっても、我々は専門ではないため、そこまでの力の入れ方もわかりません。

そのため、ヘッドハンティングで採用・教育に長けた方を据え、人事部を新設し、新たに採用活動を行っています。その結果、今期の目標は18名の採用ですが、すでに10名を採用できており、かなり順調に進んでいます。

坂本:人数が増えたことによって、売上の可能性も増えていくということですね。

本田:おっしゃるとおりです。

坂本:冒頭に、化学の分野で元請を増やしたというお話がありましたが、それは案件を獲得しやすいことが理由でしょうか? それとも、御社の技術が一番発揮できる分野だからでしょうか?

石油系では、もともとメンテナンスを行う会社が上場していたり、系列の株主に似たようなところがあったりします。御社の場合は、どちらかというと化学のほうが今後仕事を獲得しやすいのか、それとも技術を活かせるのかということを含めて、教えていただけたらと思います。

本田:いわゆる電力と製鉄というのは、わりと会社数が少ない分野になります。それぞれ100パーセント子会社のエンジニアリング会社があり、その子会社と非常に密接な関係があるため、、商流的に元請がなかなか取りづらい状況です。そのような中で当社は仕事を獲得していきます。

つまり、メンテナンスを行っている会社から最後に「それでは、ベステラに出しましょう」と言ってもらえるような関係の構築を目指しています。

電力や製鉄業界と比較すると、化学分野では元請案件を獲得しやすい傾向にあります。技術力に関しては、業界問わず当社の強みを活かすことができます。

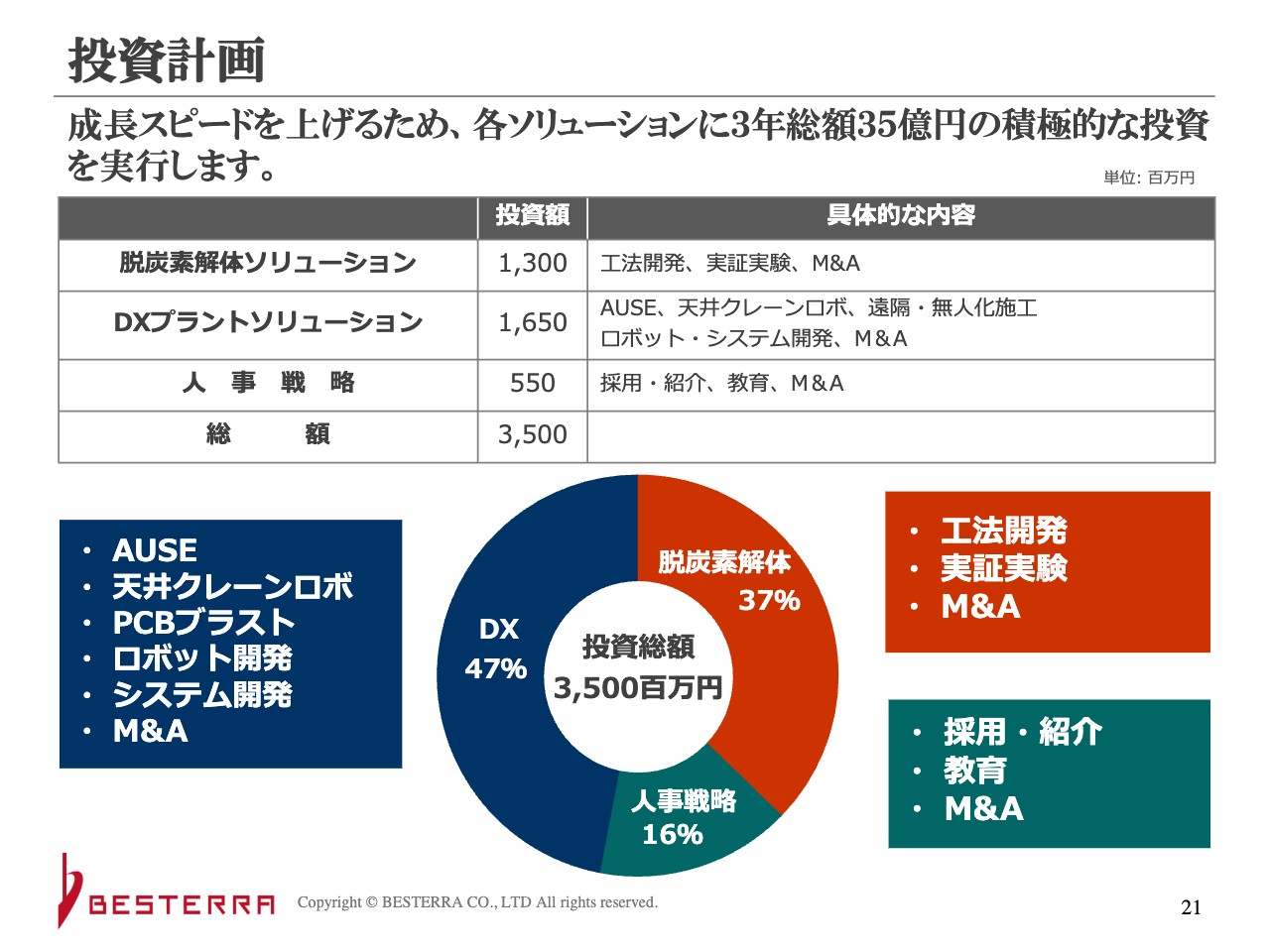

投資計画

本田:今まで投資計画はあまり公表していませんでしたが、当社では積極的に投資を進めていきたいと思っています。

実際に発生している研究開発費と、かけようとしている投資額がまったく違うため、「なぜこのような大きな金額をかけるのですか?」という質問を時々受けます。M&Aに力を入れていきたいと思っているため、その費用をかなり入れています。

増井麻里子氏(以下、増井):そのような投資に関して質問があります。M&Aでは何を主軸に置いていますか? また、施工管理や監督ができる人材の獲得という意味もあるのでしょうか?

本田:もちろん、人材の獲得ができる会社で、当社に移ってそのまま監督ができるような人たちが多い会社であれば一番よいと思います。しかしながら、そのような会社はなかなかありません。

今は、当社と異なるところの解体工事を行っている会社や、当社の商流の中で協力会社になっているところをいろいろと探しています。また、関連する設計などを行っている会社なども検討しています。

また、DXの部分でソフトウェアの開発等も少し行っていますが、当社のグループ会社が有する開発者の人数は相当限られているため、そのあたりも新たな候補先として考えています。

増井:解体に限らず工事全般で、例えば2次元の図面を3次元にするようなことも、これから取り組んでいくということですね。

本田:おっしゃるとおりです。

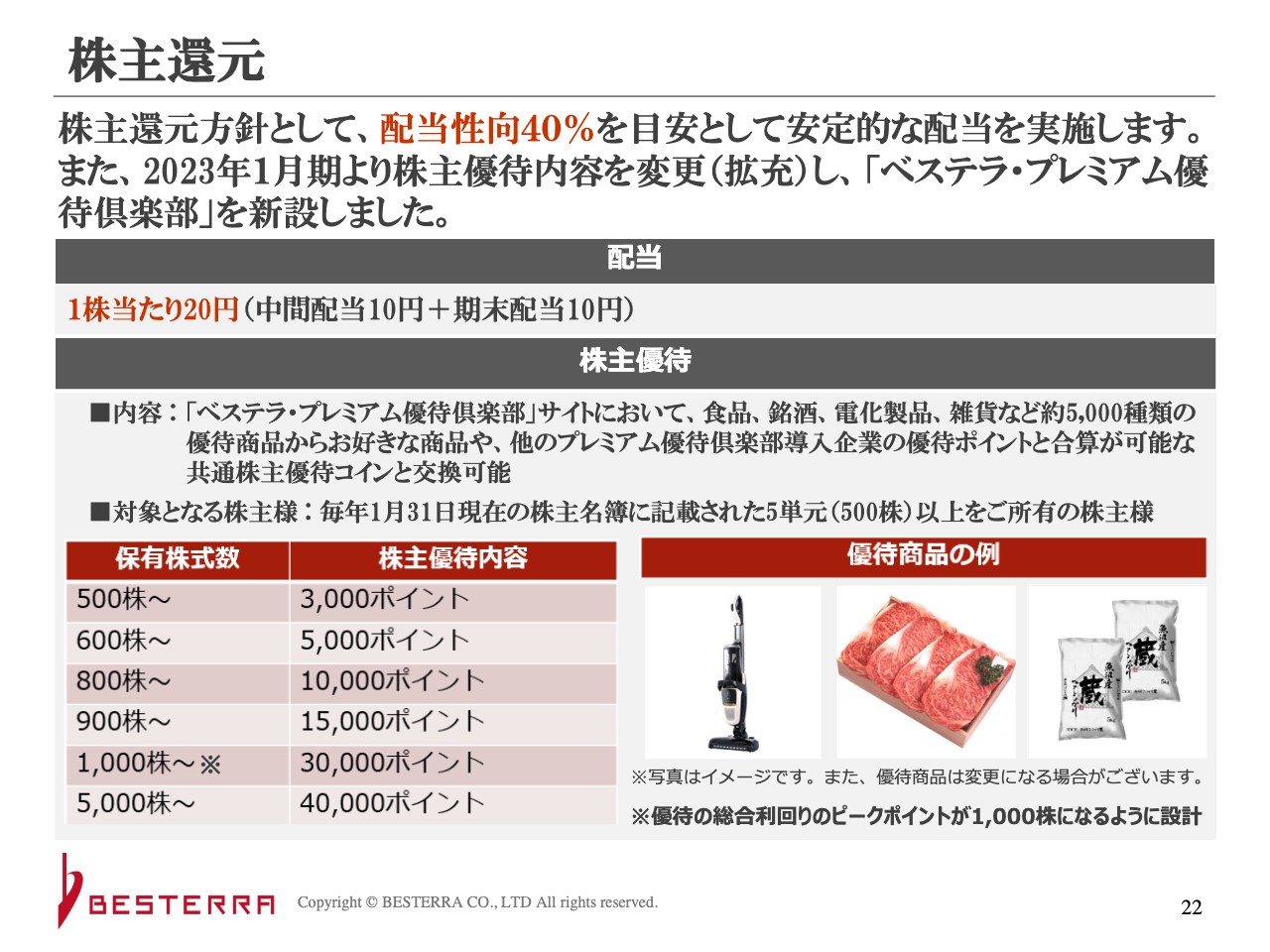

株主還元

本田:株主還元についてです。実はこれまで個人株主のIR活動をあまり行ってこなかったこともあり、今力を入れています。スライドに記載しているような株主優待などを入れて、刷新しています。

坂本:一方で、機関投資家向けのIR活動は、これまでずっと行ってきたということですね。

本田:ずっと行ってはきましたが、会社の規模が小さいため、もっと時価総額が大きくなってからお願いしたいと思います。

坂本:会社の規模が小さいと、なかなか買えないこともあるため、私もそれがよいと思います。規模が大きくなってから、道筋を作っていけばよいのではないでしょうか。

ベステラの脱炭素解体R

本田:具体的な工法についてご説明します。スライドに「脱炭素解体」とありますが、解体する設備には先ほどお話ししたタンクや高炉など、いろいろなものがあります。まずは動画をご覧ください。

本田:今、流れているのは球形のガスホルダーです。四角い鉄板をつけて丸くし、球形タンクにしています。これをリンゴの皮のようにむいていくと、鉄が自重で下に落ちていきます。

従来は、クレーンを下に置き、周囲すべてに足場を組み、上で作業するという方法でずっと行っていました。つけた時と同じように鉄板を四角く切って、クレーンで吊り降ろしていたため、切った鉄板が上のほうで跳ね返る恐れがありました。また、上のほうで工事を行う時はクレーンのオペレーターからは作業している人が見えないという危険がありました。

しかし、今ご紹介したリンゴ皮むき工法を使えば安全で、周りに足場を組まないため時間もかかりません。そのため、結果的に安くなるということが、当社の基本的な考え方です。

つまり、安全性を高めつつ、安く早く施工するということです。今後はさらに、そこに脱炭素という要素を加え、いかに環境に優しい工事を行っていくかということも1つの柱にしていきます。

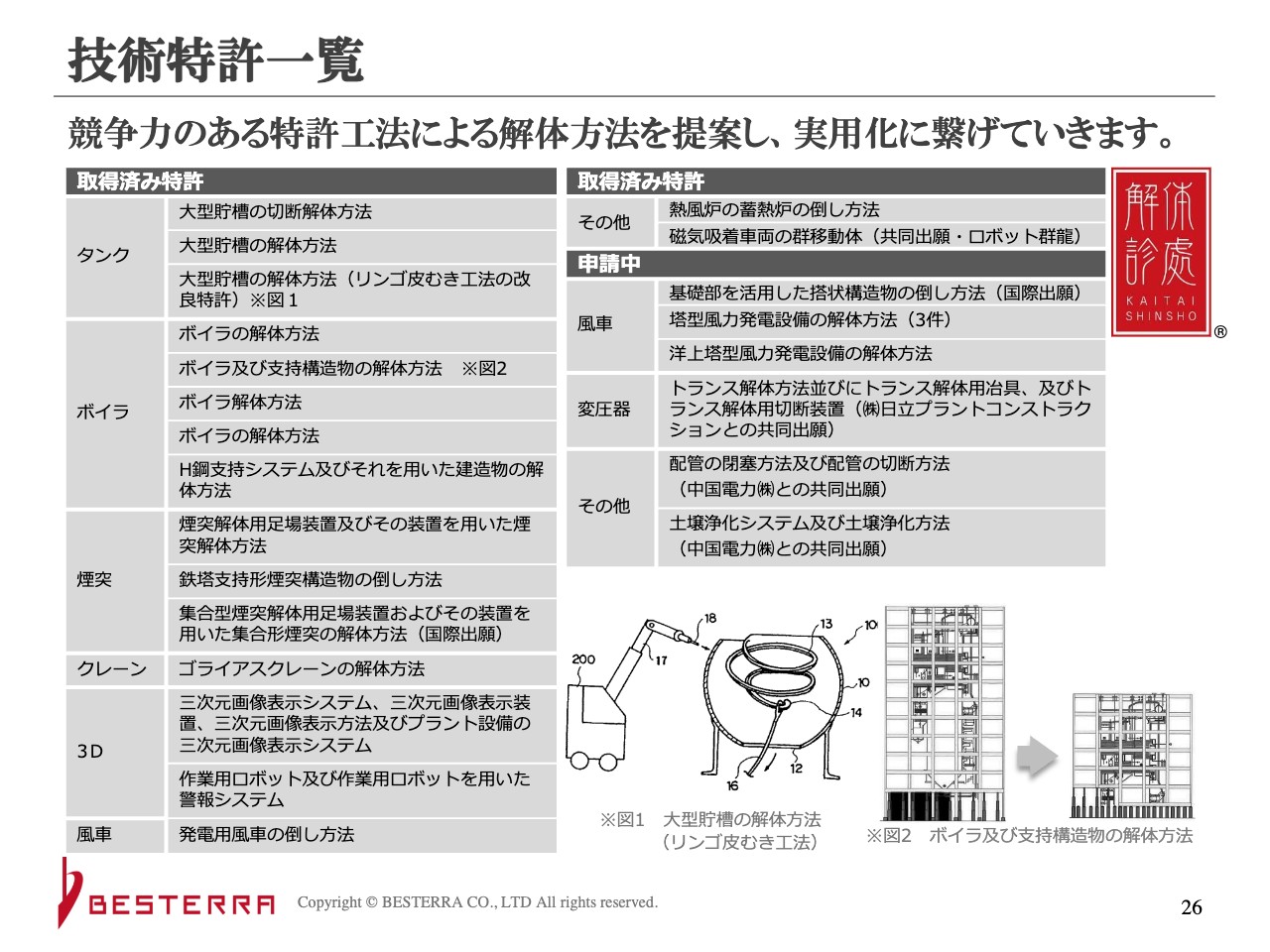

技術特許一覧

本田:特許についてです。当社ではプラント別にいろいろな特許を取得しています。

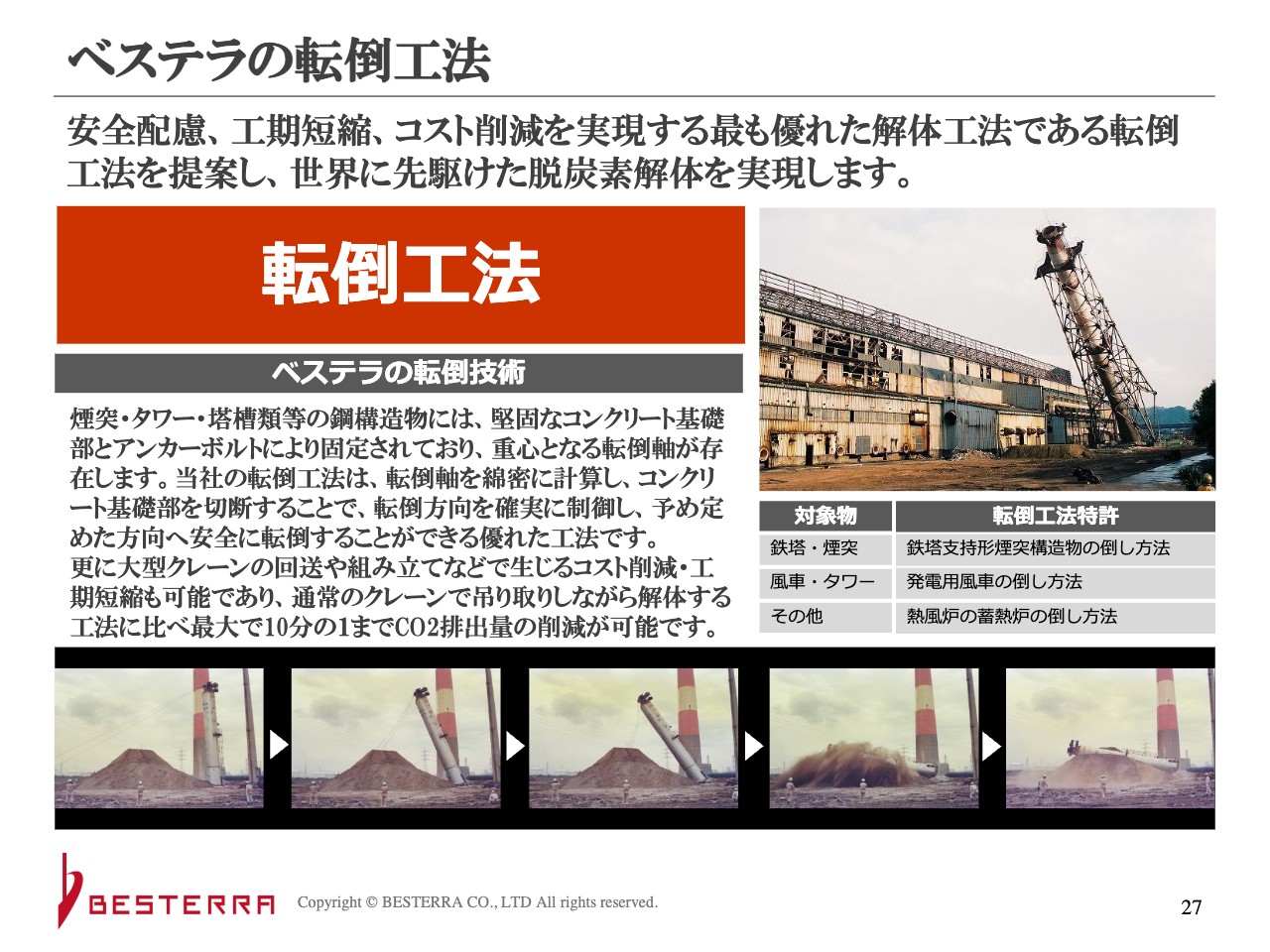

ベステラの転倒工法

本田:転倒工法についてです。転倒と聞くと、少し乱暴に感じるかもしれませんが、先ほどお話ししたように、高所作業は非常に危険です。しかし、倒してしまえばすべて低い場所での作業になるため、むしろ安全性が高くなる上、早く・安く施工できるという考え方です。

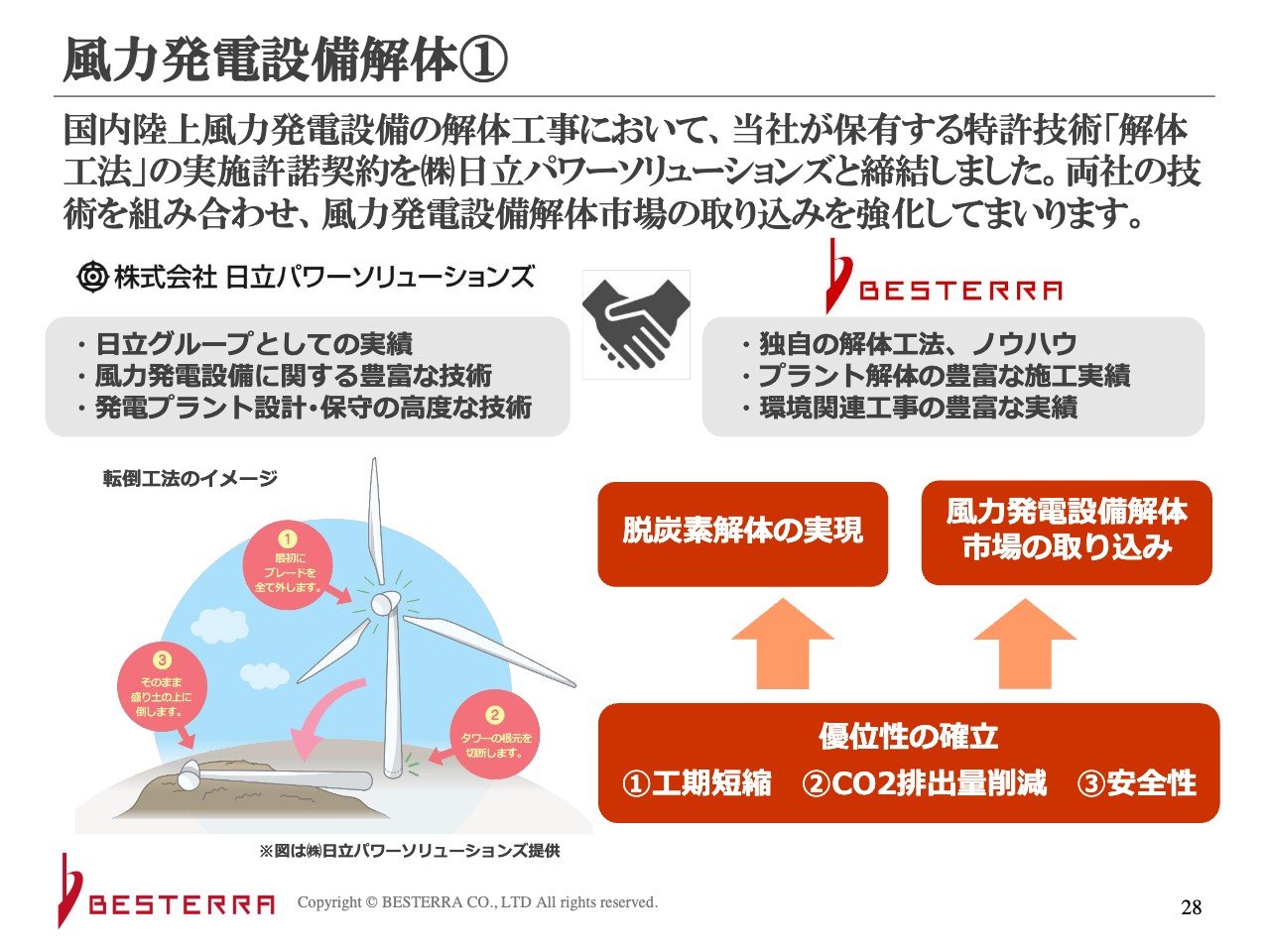

風力発電設備解体①

本田:風力発電の解体についてです。風力発電は今、たくさん作られているイメージがありますが、耐用年数はけっこう短い設備になります。

坂本:大きく壊れたりすると聞きます。

本田:そのようなことが実際にあります。また、陸上のものなどは、大きな風車に変えていくことも進んでいます。

坂本:大きいほうが効率がよいということですね。

本田:おっしゃるとおりです。日立パワーソリューションズさまと組んでいますが、当社独自の工法として、転倒させるというものがあります。先ほどご紹介した煙突などの解体時に行う転倒工法と同じようなもので、それを風車解体に活かしています。

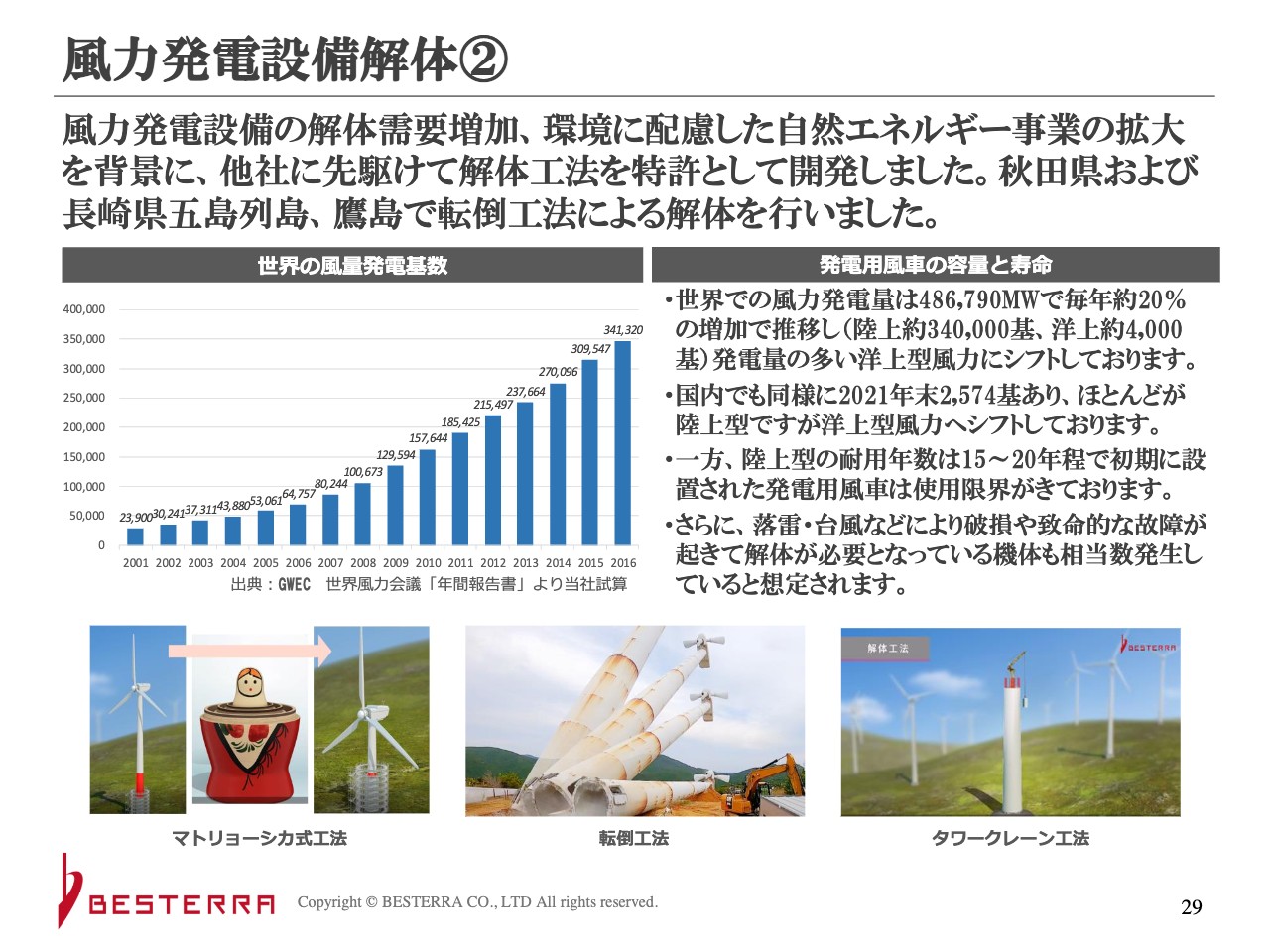

風力発電設備解体②

本田:他にもマトリョーシカ工法という名前の工法など、さまざまな工法があります。ここで動画をご覧ください。

本田:今ご覧いただいたのは、転倒工法による風車の解体です。風車は塔の中に重心があるため、その場所を正確に計算して基礎の部分を取って倒します。スライドの写真でもわかるように、倒す場所がズレてはいけません。

坂本:変な場所に倒れてしまうと危ないためですね。

本田:1メートルもズレずに倒しています。当社は、強引に切って上から引っ張って倒すという方法ではなく、きれいに自然に倒すということを得意としています。

本田:また、倒す場所がなく、周りに重機などいろいろなものを置けない場合には、このようなマトリョーシカ工法で行います。マトリョーシカと言っても正確には少し違っており、実際のマトリョーシカは大きい人形の中に小さい人形が入っていますが、こちらは釣り竿を畳むようなイメージです。

この風車の塔やその他の塔では、上から下まで完全に同じ直径の円筒ではなく、下のほうが少しずつ広がっています。それを途中で切っていくと、釣り竿のように下に降りていき、結局は低いところでの作業になります。そのため、安全性も高まるという工法です。

その他にも、タワークレーン工法などのいろいろな工法を持っています。風車の解体はこれから需要が増えていくため、事業の成長を期待しています。

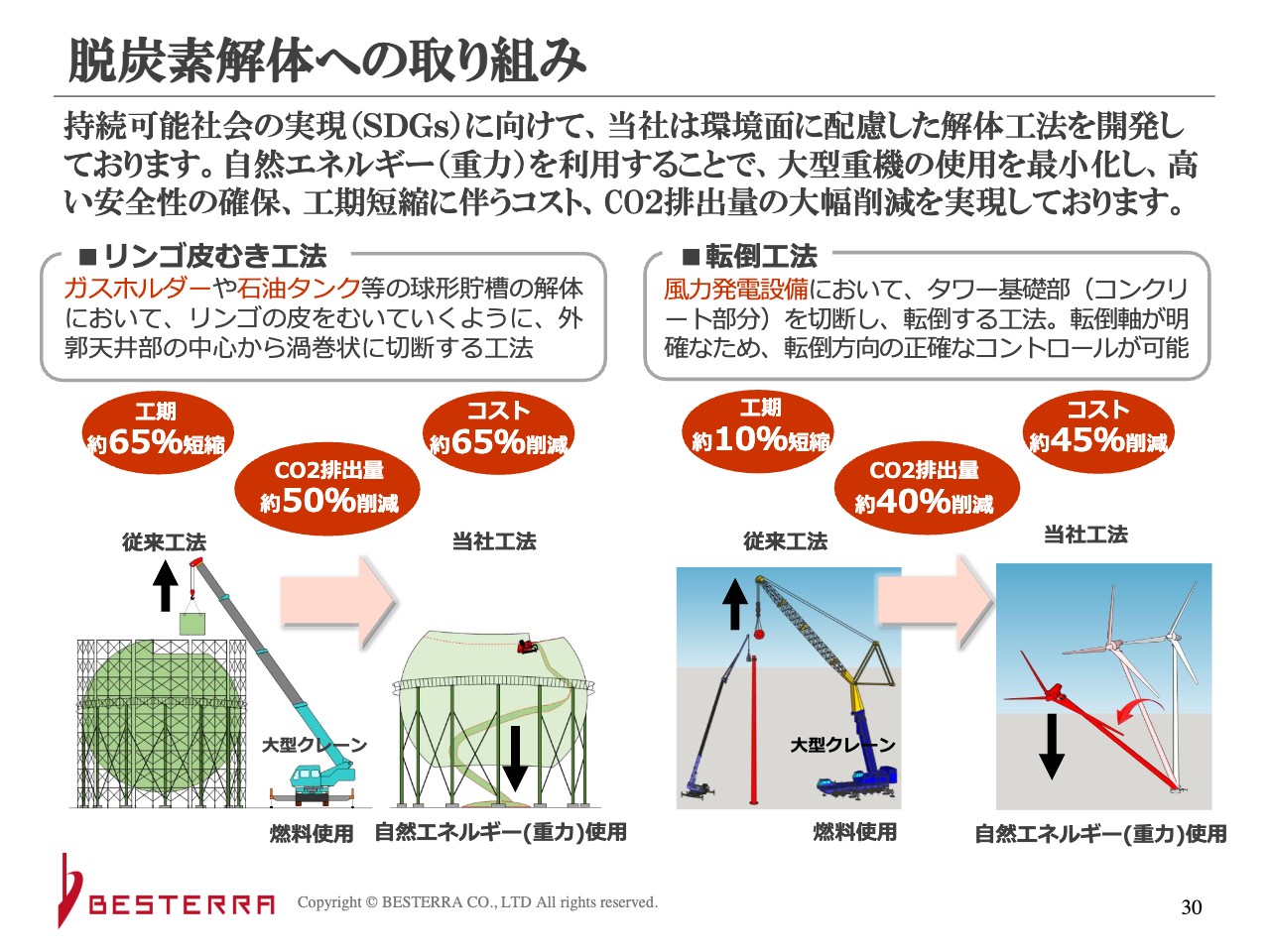

脱炭素解体への取り組み

本田:脱炭素化に取り組むことで工期が短くなり、CO2の排出量を削減することができます。それをいかにお客さまに提案していくかが課題です。

坂本:企業から御社に、脱炭素に配慮した解体を行ってほしいという依頼があるのでしょうか?

本田:見積もりの段階で、工事においてどのくらい脱炭素化ができるのかを数値化し、当社から提案できるように努めています。今、お客さまが主に行っているのは製造ラインの脱炭素化です。こちらについては削減量を数値化して出しているため、工事についても数値化することが重要だと考えています。

ベステラの無火気工法

本田:以前から行っている無火気工法についてです。プラント構内の工事では絶対に火事を起こせないため、火を使うことができません。したがって、ガスバーナーなどではなく、ワイヤーソーやカッターを使い、火を使わずに解体するノウハウを活用しています。

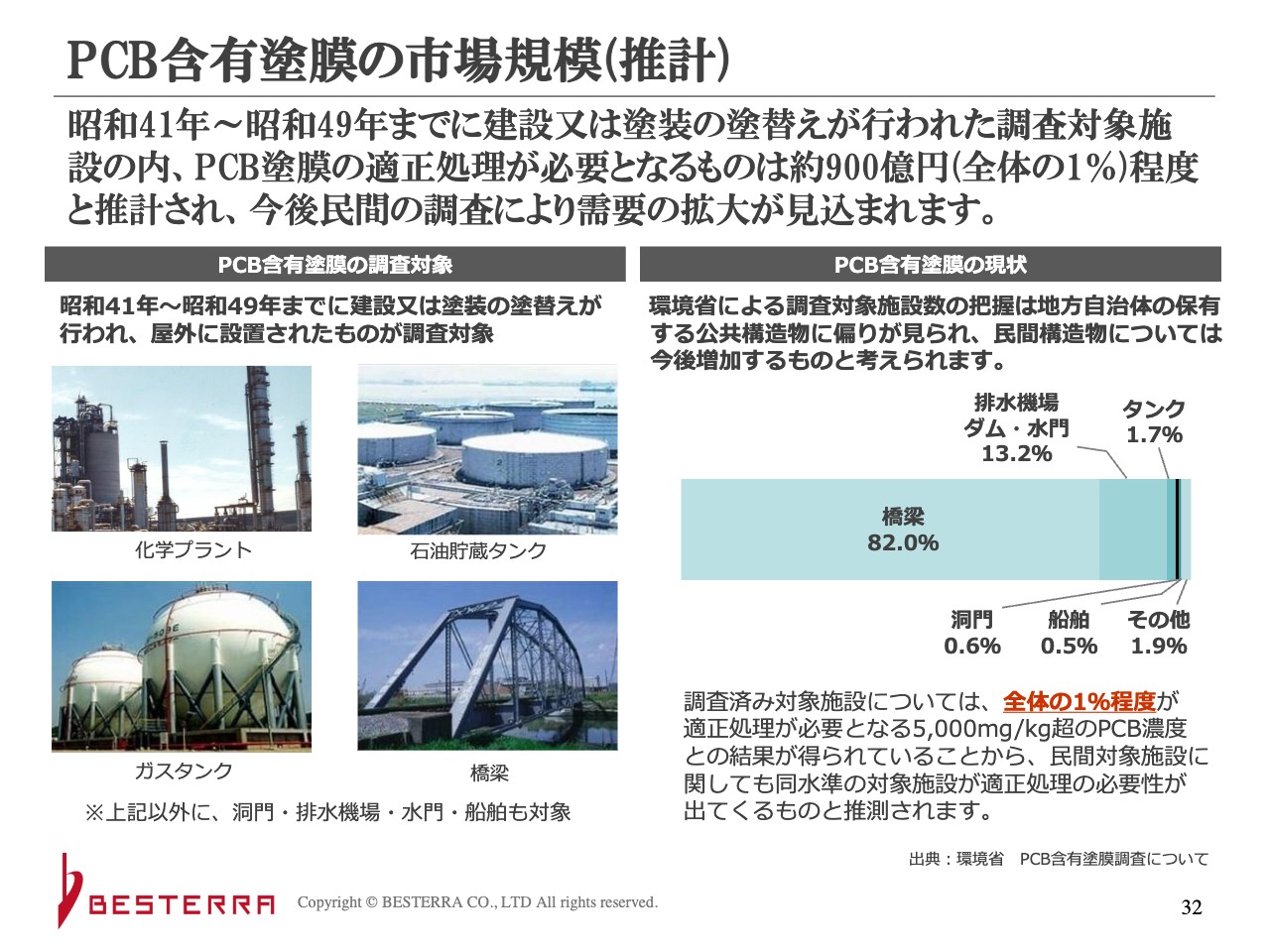

PCB含有塗膜の市場規模(推計)

本田:PCB含有塗膜の新たなニーズが拡大しています。当初より、PCB含有塗膜を含む絶縁油を気化させないよう、当社では無火気工法などで解体を行ってきました。しかし、最近これらが塗装の中にも使われていることがわかってきました。そのため、PCB含有塗膜を含む施設を安全に処理し、解体してほしいというニーズが新たに増えています。

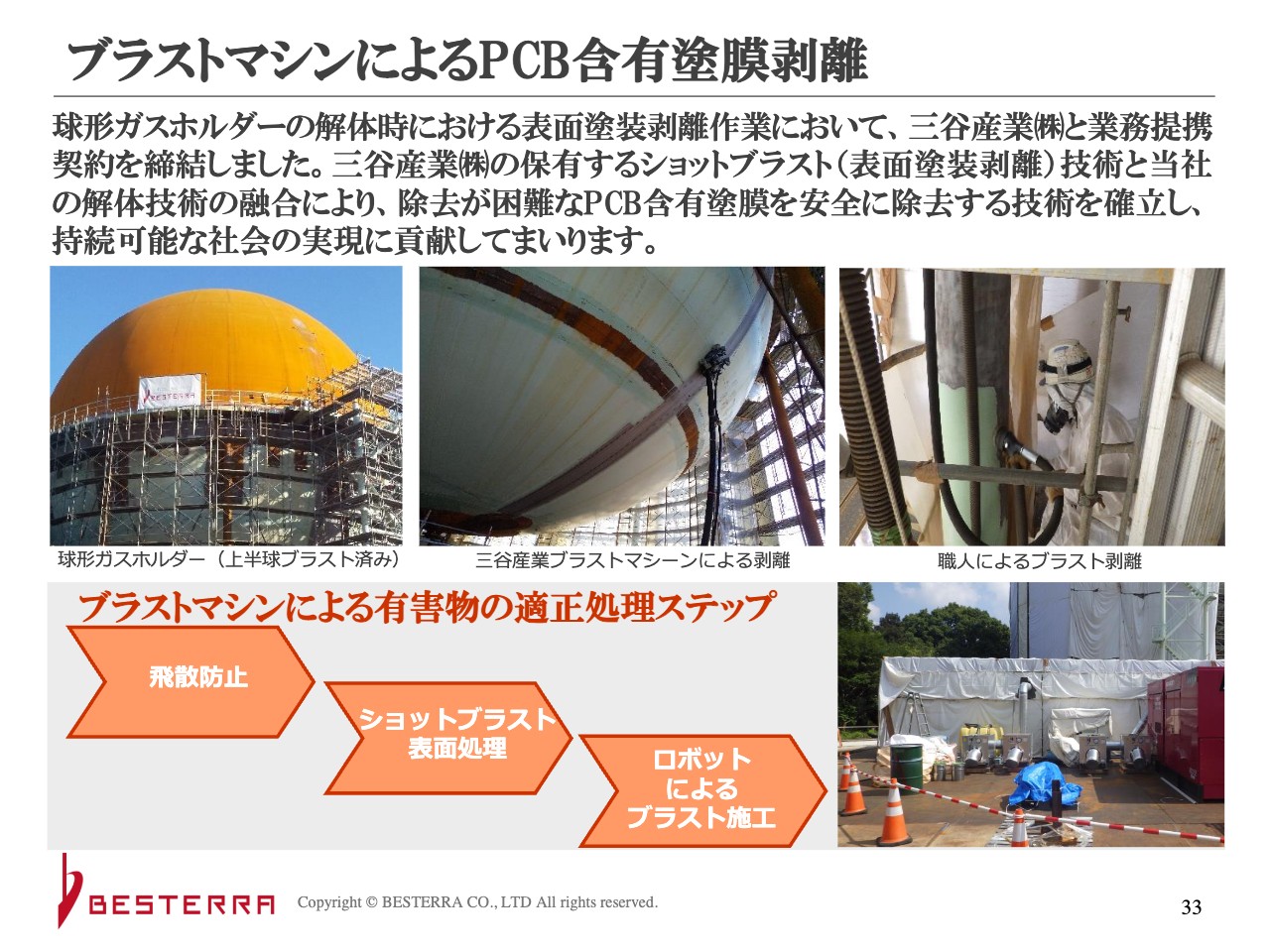

ブラストマシンによるPCB含有塗膜剥離

本田:表面塗装の剥離作業にはいろいろな方法がありますが、PCB含有塗膜を剥離する場合はブラストマシンを使っています。小さい玉のようなものを吹き付け、それを玉ごとその場で回収する機械です。この表面塗装の剥離作業は、三谷産業さまと業務提携契約を締結し、取り組んでいます。

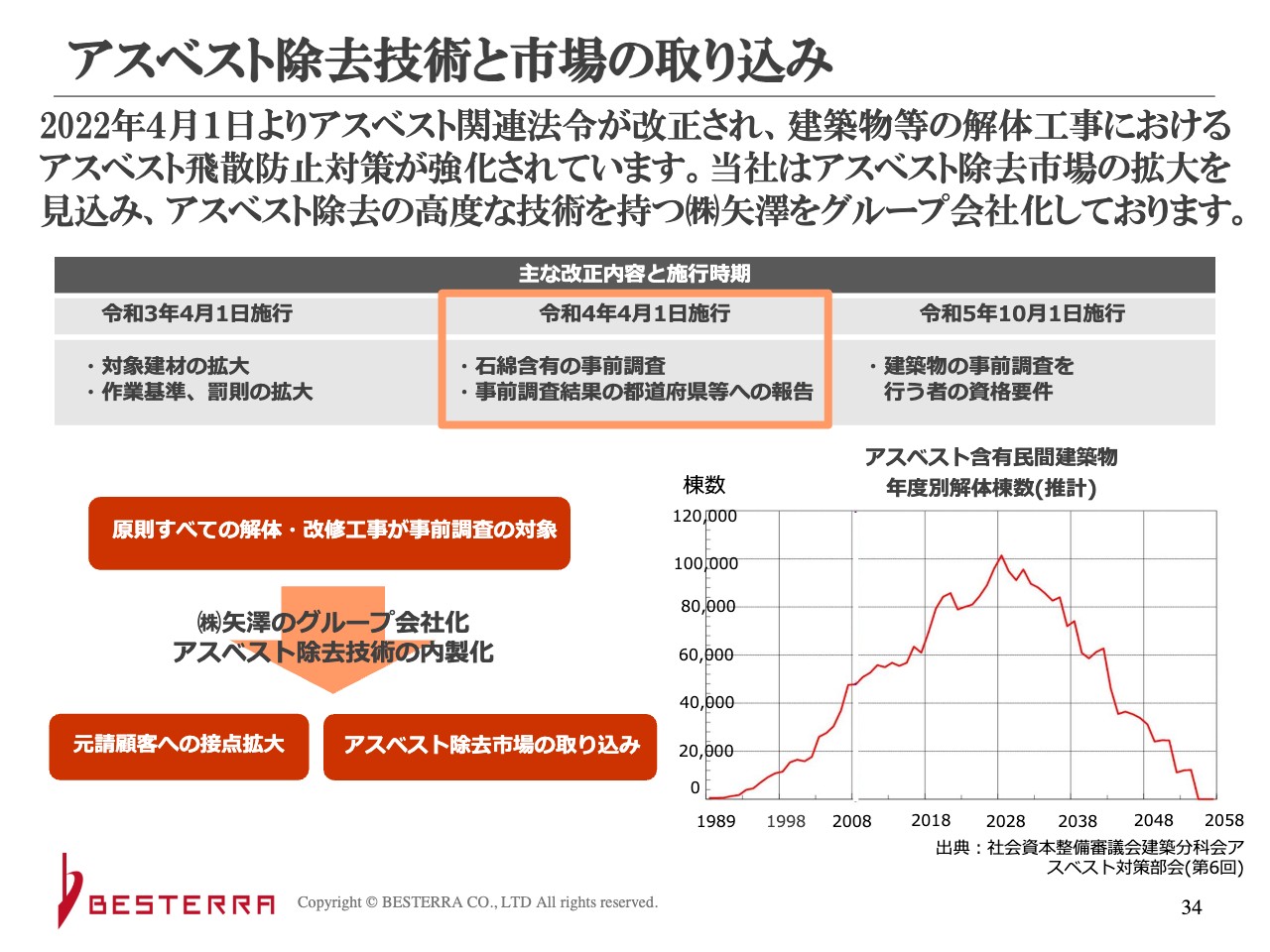

アスベスト除去技術と市場の取り込み

本田:アスベストについては昨年4月から法令が厳しくなっています。ほとんどの解体設備に対して石綿含有の事前調査が必要になるため、その工事件数も増えています。

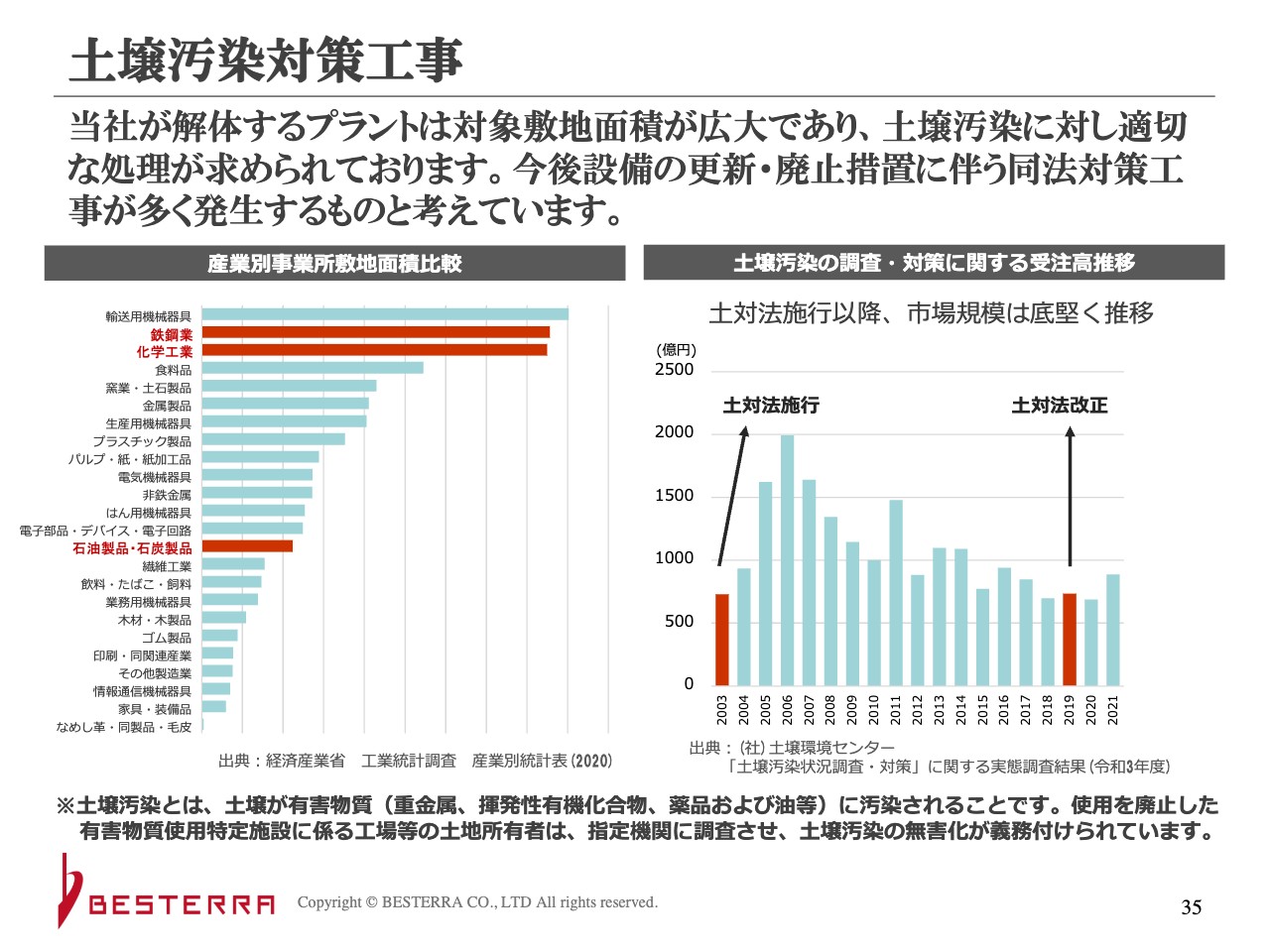

土壌汚染対策工事

本田:土壌汚染対策工事についてです。設備を更新する際や、土地を他社さまに売却して商業施設などにする場合は、完全な更地にした後に土壌汚染対策工事が必要となり、このような需要が増えています。

我々が得意とするプラントや鉄、石油関連プラントの解体は、事業所の面積が広いところが多いため、今後もこの工事は増えてくると思っています。

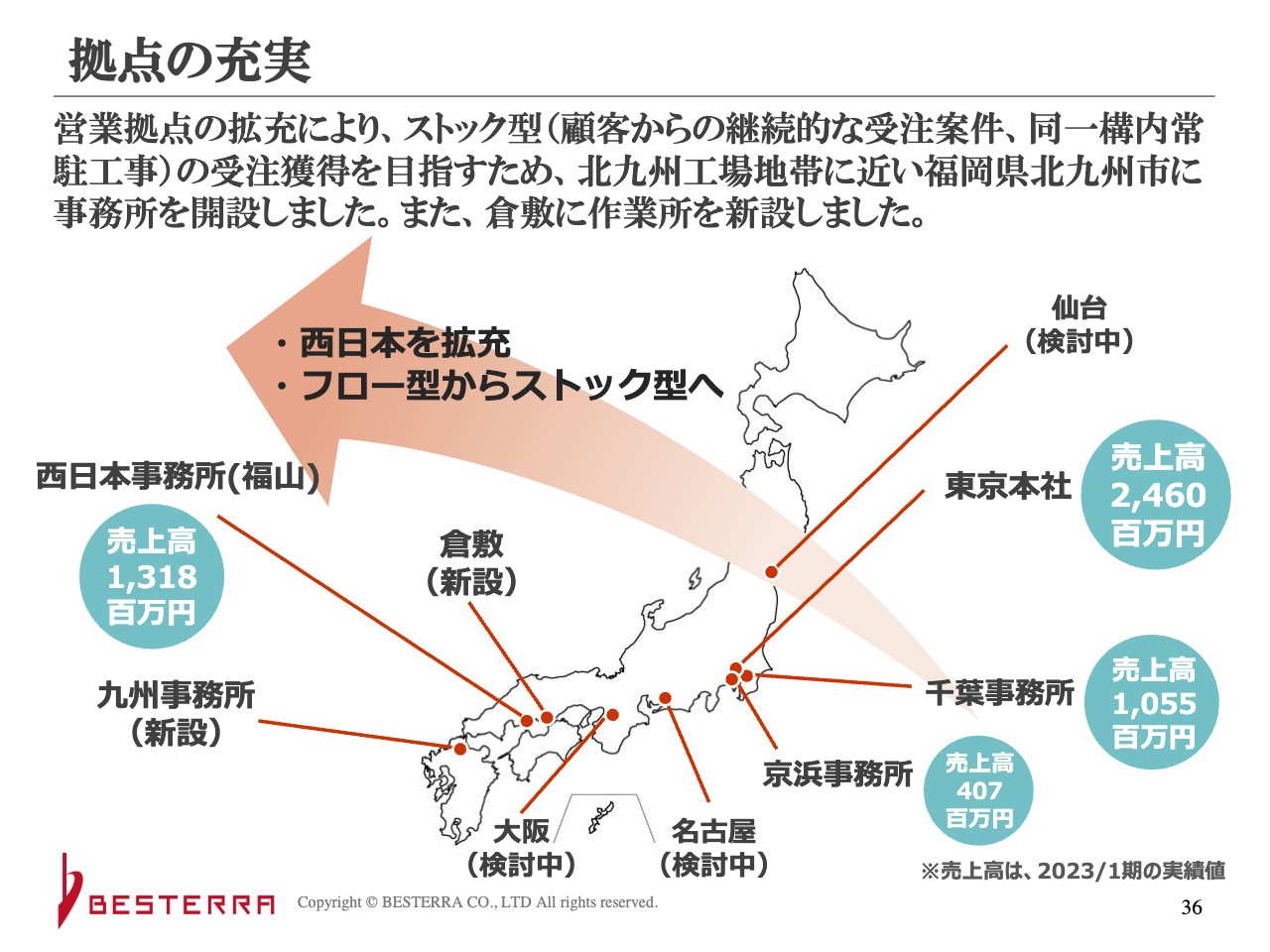

拠点の充実

本田:当社はもともと東日本の工事を多く請け負っています。しかし、プラントはいわゆる太平洋ベルト地帯に多くあるため、瀬戸内海や九州などの工事も多く発生します。最近では、西日本での工事の受注も東日本と同程度まで増えているため、事務所を増やしているところです。

また、スライドに「フロー型からストック型へ」と記載していますが、事務所を増やし、そこに常駐することで細かい工事も増えています。先ほど「高炉を解体します」とお話ししましたが、解体だけでなくそのような設備の改修もあります。そして、その改修に伴い、不要な部分を取り外すような細かい工事が多く発生します。そのような工事にも対応していくため、事務所を増やしていきたいと考えています。

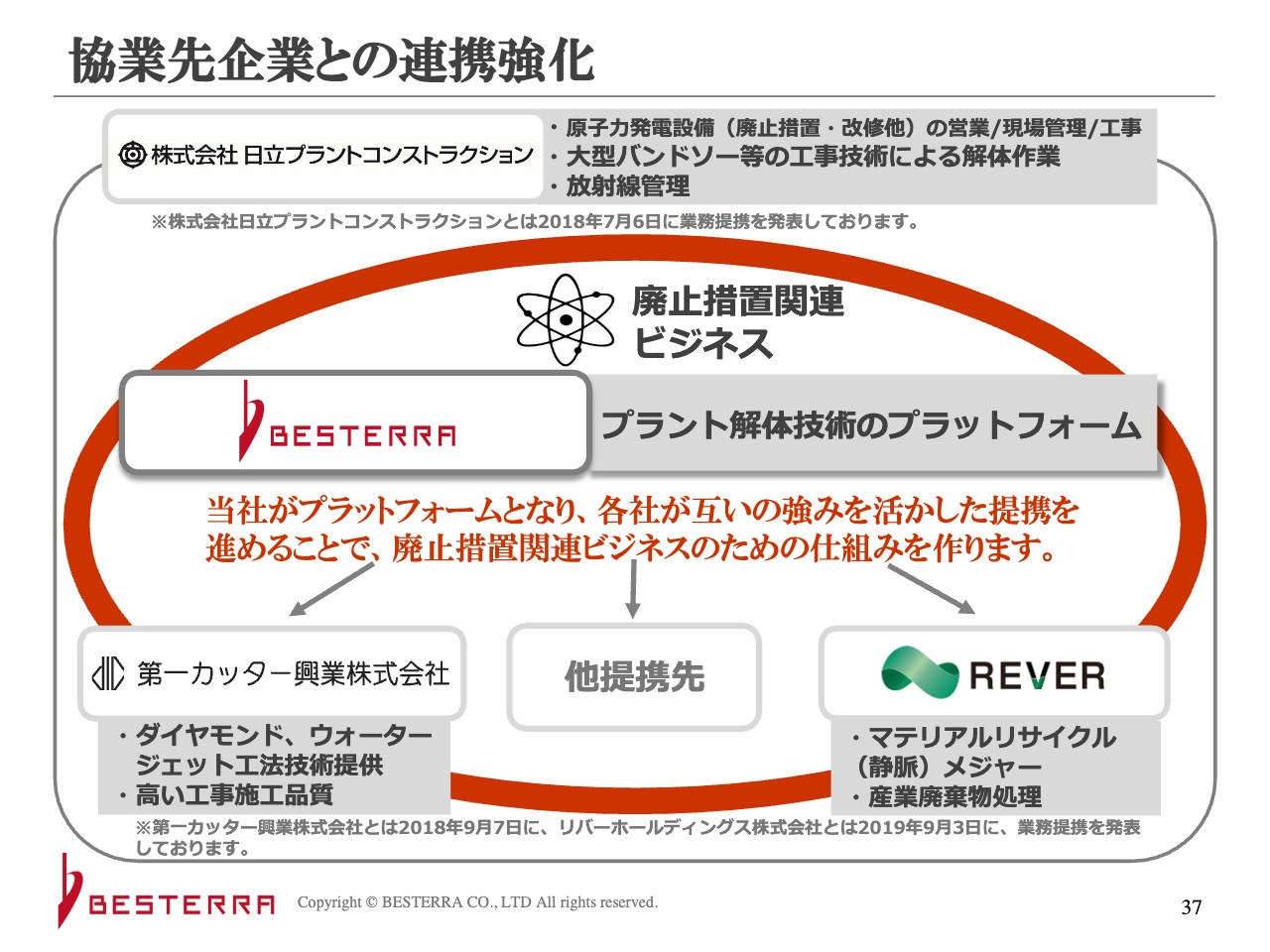

協業先企業との連携強化

本田:スライドに記載しているのは原発関連に注力している提携先です。従来より日立プラントコンストラクションさまと提携を結び、原子炉のような原発の周辺設備の解体を多く行っています。

第一カッター興業さまは、無火気工法関連で実作業を行っています。コンクリートなどを切断する工事のほか、プラント関係の工事も行っています。

また、リバーホールディングスさまでは、スクラップなどの産廃廃棄物処理関連を行っています。

元請案件の受注拡大

本田:元請案件を増やすためには有資格者が多くなければなりません。そのため、当社では従業員に資格を多く取得してもらうための仕組みを取り入れています。

3D計測、モデリング(設計・施工業務の変革)

本田:3D計測は以前から行っていましたが、レーザースキャナを使い、スライドの左下の写真のような点群データ化を行っています。これはX・Y・Zの座標のようなものを持つデータで、複数の場所から測量したデータと同じ価値があります。

これを3Dの図面に落とす「モデリング」という作業を従来行っています。

遠隔・無人化施工

本田:現場で得たノウハウをもとに、いずれは無人化施工を行いたいと考えています。

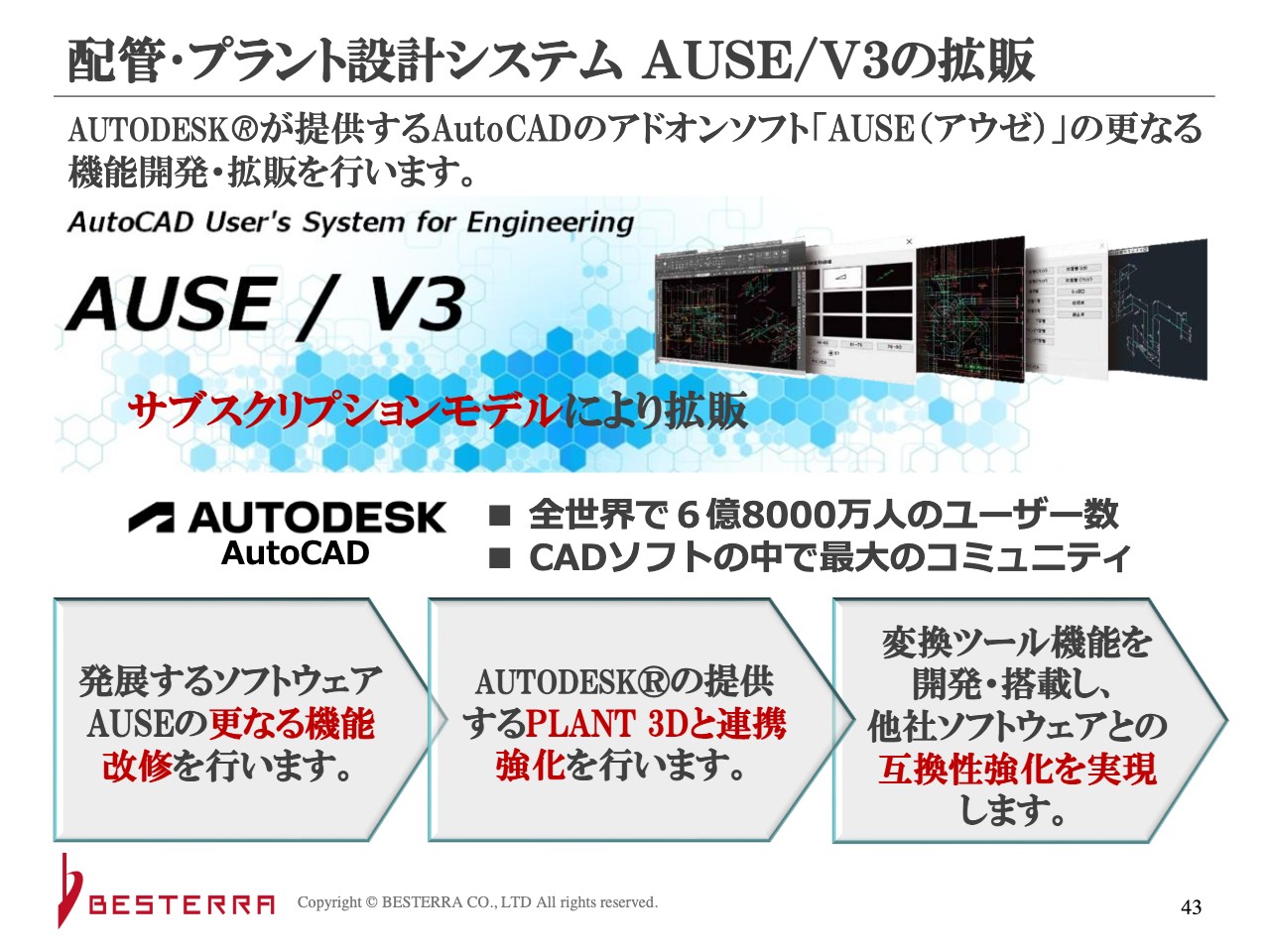

配管・プラント設計システム AUSE V3の拡販

本田:当社は配管・プラント設計システムの「AUSE(アウゼ)」というソフトを以前より保有しています。現在、これらの機能を充実させる取り組みを行っています。

設計では、AUTODESKさまのAutoCADが世界で圧倒的なシェアを誇っています。その上に「AUSE」を乗せることで、設計が非常に楽になります。例えば、線を引くとそこに配管が通ったり、物量が計算できたりします。

まだ宣伝を十分に行えていませんが、今後の目標としては、2次元から3次元に変換する互換性の部分を充実させていきたいと思っています。

クレーンレール検査ロボット(検査手法の変革)

本田:昨年完成したクレーンレール検査ロボットも、3D計測から派生したものです。大きな工場にある天井クレーンは定期的な検査が必要となりますが、高所作業になるため非常に危険です。

それを安全に行うため、レールの上を自動で動いて検査する「診レール」という名前のロボットを開発しました。このロボットは、クレーンレールの歪みや傷を発見することができます。

増井:クレーンの検査は、教育を受けた方や資格を持っている方が行うと思います。御社はロボットとそれを扱う人材も派遣しているのでしょうか? それとも、ロボットのみを販売しているのでしょうか?

本田:ロボットを販売するか、リースにするかは今検討しているところです。現時点ではすべての行程を当社で行っています。いずれは、当社の人材を派遣せずに、日本各地でこの点検を必要としているいろいろな会社さまと、リース契約を結びたいと考えています。

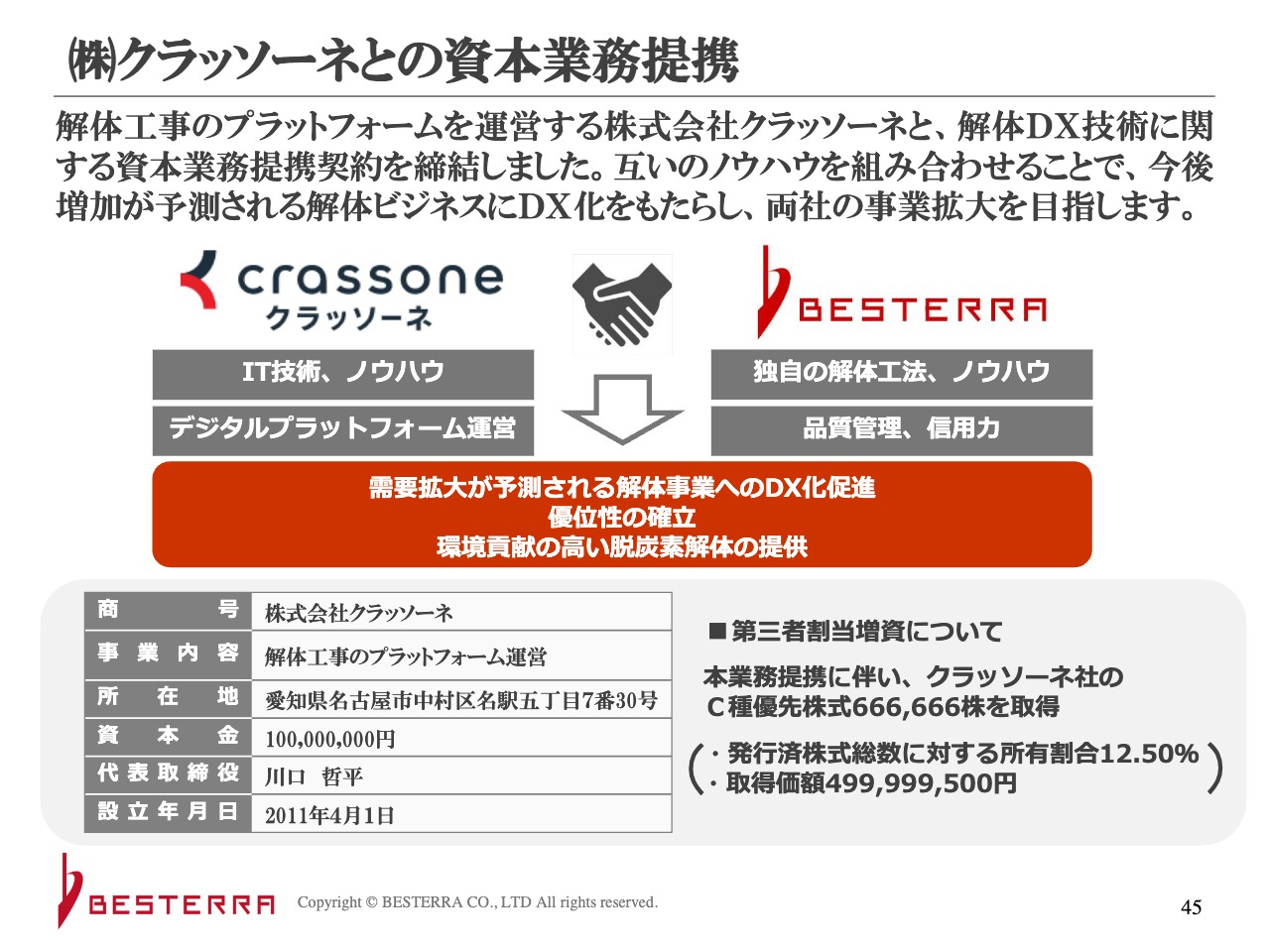

(株)クラッソーネとの資本業務提携

本田:クラッソーネさまという解体業界では珍しいIT企業と提携しています。クラッソーネさまは見積もり比較サイトを作るところから始まり、現在は地方自治体と提携し、一軒家の解体などを行っています。また、近年は自動で見積もりを出すサイトも運営されています。

当社はそのような知見がないため、クラッソーネさまからはITのノウハウをご提供いただき、当社からは解体のノウハウをご提供しています。

今もクラッソーネさまといろいろなことをお話ししていますが、具体的にはまだ発表できない部分が多くあります。例えば、産業廃棄物の処理や工程管理の部分のシステム化などを考えています。

本田:人事戦略については、一般的なことを記載しているため割愛します。人が一番であるため、人材は大切にしていきたいと思っています。

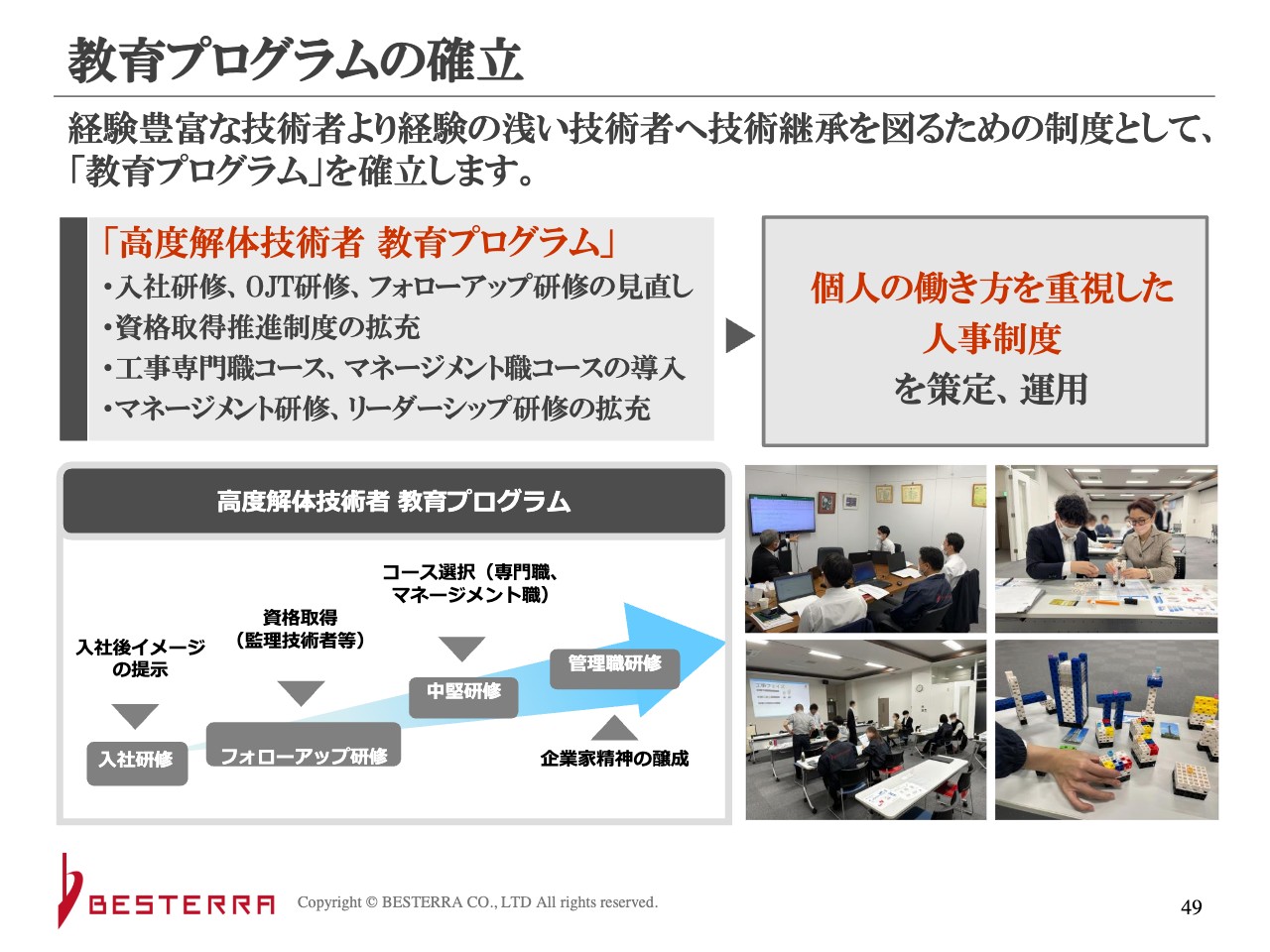

教育プログラムの確立

本田:教育制度およびナレッジマネジメントについてです。当社は小さい会社のため、ノウハウがきちんと形式知化されていないところがあります。そのため、教育プログラムをできる限り整理し、データベース化することが、人員増にもつながると考えています。

質疑応答:DXプラントソリューションの事業領域について

坂本:「DXプラントソリューションの事業は解体に留まらず、施設をアップデートしていくようなサービスもあるのでしょうか?」というご質問です。

本田:従来はDXを解体工事に活かすという視点で行ってきました。しかし、DXプラントソリューションはまったく違う柱にしたいと考えています。もちろん解体に活かす部分もありますが、その部分も新たな収益源として成立させていきたいと考えています。

質疑応答:海外での特許取得について

坂本:「海外でも特許を取得されていますが、海外での事業の概況を教えてください」というご質問です。「りんご☆スター」は貸し出しているのか、販売しているのかなどを含めてうかがいたいと思います。

本田:実は、海外での事業はまったく行っておらず、特許を取得しているだけという現状です。その理由の1つは、海外の解体工事に乱暴なところがあるためです。

坂本:ダイナマイトで一気に解体しているイメージがあります。土地も広いため、コストが安く済めばよいという考えが一般的なのでしょうか?

本田:そのようなこともあると思います。ただし、当社の工法を用いれば、ダイナマイトで解体するよりも早く、安くできる工事があります。しかし、そこにはまだ手が及ばず、チャレンジできていない状況です。

「りんご☆スター」の貸し出しや販売は現在行っていませんが、ニーズがあれば今後検討したいと思っています。

質疑応答:解体の工期について

坂本:「解体工事の大小によるとは思いますが、解体の工期はどのくらいでしょうか? 最短、最長、平均の工期を教えてください」というご質問です。

本田:例えば、プラントの構内に常駐して短期間で行える工事であれば、数日で終わることもあります。一番大きな工事では、3年くらいかかることもあります。そのため、金額も数百万円から数十億円とバラバラです。中央値は2,000万円くらいとなります。

坂本:解体の工期は最長で約3年ということですが、解体のステージによって売上が立つのでしょうか? 建設工事の完成工事高のような感じではないかと思いますが、どのような会計になっているのかを教えてください。

本田:他の会社さまも同様ですが、工事進行基準で、原価の発生量に応じて金額が決まります。したがって、当社が外注に出す部分が多ければ、そこで売上も一気に上がります。つまり、工事が一番行われているところで売上が最も多く立つということです。

質疑応答:受注単価について

増井:「競合が少ないのであれば、受注単価を引き上げて利幅を取れないのでしょうか?」というご質問です。

本田:元請の工事を受注していけば、そのようなことも可能になります。

増井:元請を増やす段階では少し価格を抑えるなど、最初はそのようなかたちで広めていくのでしょうか?

本田:そのようなケースもあります。ただし、今は少ない人数で多くの工事を行わなければならず、そのような意味では、昨年は受注し過ぎて失敗したと思っています。

増井:建設会社さまでは、そのようなことをよく行われていますね。

本田:当社では、元請のはじめのほうでも利益を確保できるように、今後は取り組んでいきます。

質疑応答:資本提携について

坂本:「クラッソーネさまとの資本提携により木造解体に進出し、さらに空き家対策にも貢献する戦略はすばらしいと思います。しかし、こちらの利益率は御社の従来の基準より低い印象を受けています。実際の利益率はどのようなものなのでしょうか? また、御社の既存の技術とのシナジーがあれば教えてください」というご質問です。

本田:木造解体は当社では行いません。ただし、利益率に関しては、木造解体でもそこまで悪くはありません。木造解体のリサイクル率は非常に高く、すべて分別してリサイクルしているところが多いと思います。そのため、そのような部分は見習わなくてはなりません。

クラッソーネさまとのシナジーに関しては、産業廃棄物処理関連や工程管理などを検討している段階です。

質疑応答:人的資本の問題について

増井:「さまざまな場所への拠点づくりを検討されていますが、人的資本の問題はクリアできるのでしょうか?」というご質問です。

本田:これは一番の課題ですが、今のところクリアしています。また、地方での採用も増やしているところです。

これまでは東京で採用した人に現地へ行っていただくことが多かったのですが、今は地方での採用にかなり力を入れています。

坂本:そのほうが人材の定着もよいと思います。

当日に寄せられたその他の質問と回答

当日に寄せられた質問について、時間の関係で取り上げることができなかったものを、後日企業に回答いただきましたのでご紹介します。

<質問1>

質問:将来的に新たな事業領域への参入という思いはあるのでしょうか?

回答:3D事業へすでに参入しており、2次元の図面を3次元に展開していくソフトウェアの開発・販売を進めています。

また、昨年クレーンレール検査ロボットの開発が完了しました。こちらはプラント・工場内の天井クレーンレール上を自走して検査し、レールのゆがみを安全かつ正確に発見することができます。本業とのシナジーを見込み、こちらのロボットを活用し、今後はメンテナンス事業領域への進出も検討しています。

<質問2>

質問:BIMへの対応は考えられていますか?

回答:グループ会社の3Dビジュアル社にてすでに対応しています。プラント全般におけるモデリング業務および配管設計において、Autodesk社製の「Auto CAD Plant 3D」での実務を行っています。こちらの「Auto CAD Plant 3D」は、3Dビジュアル社が教育機関となっており、国内で一番のトレーニング数を誇っています。

新着ログ

「建設業」のログ