ベステラ、プラント解体特化のオンリーワン企業 「リンゴ皮むき工法」など新しい視点で新たな解体を創出

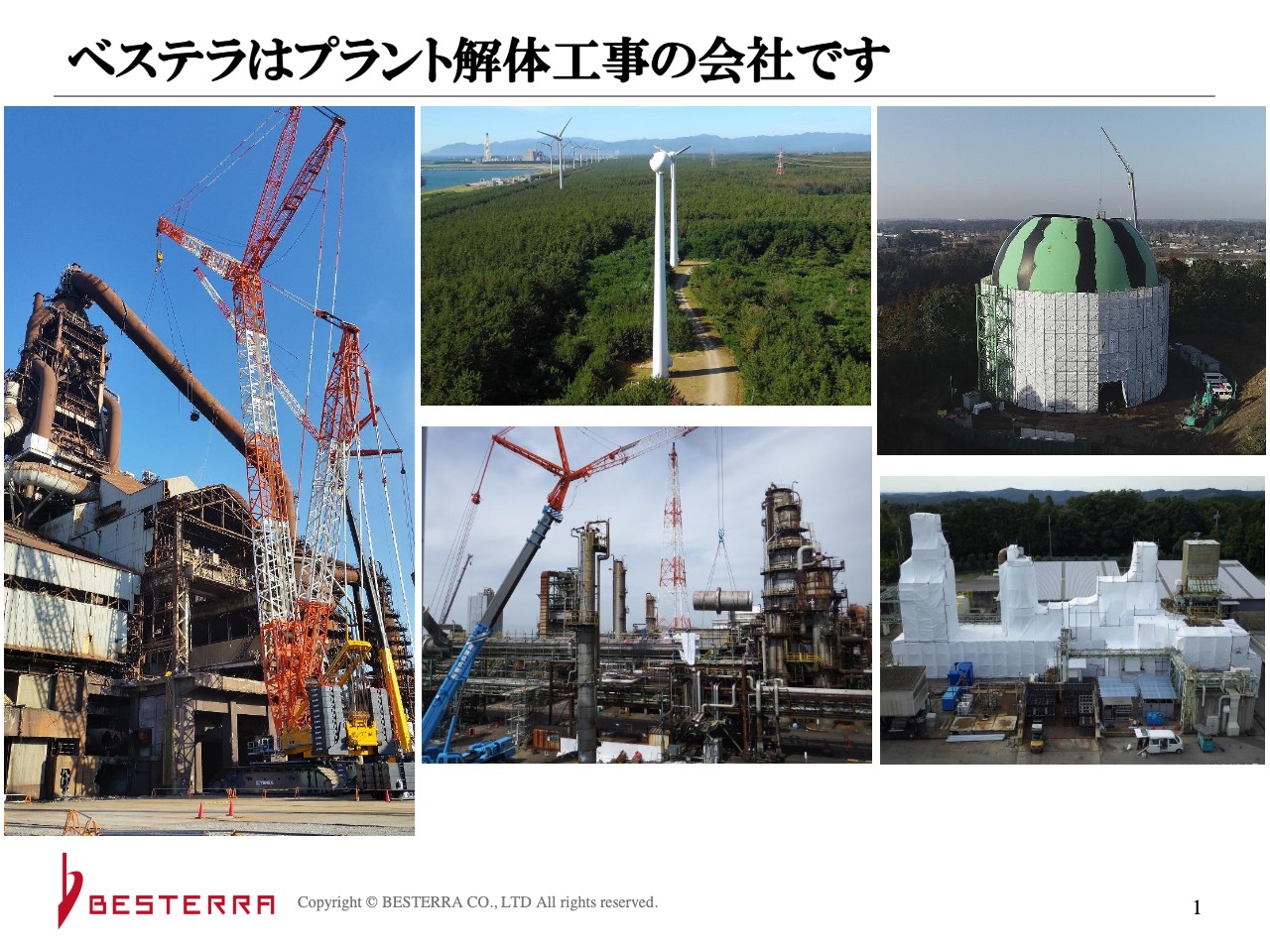

ベステラはプラント解体工事の会社です

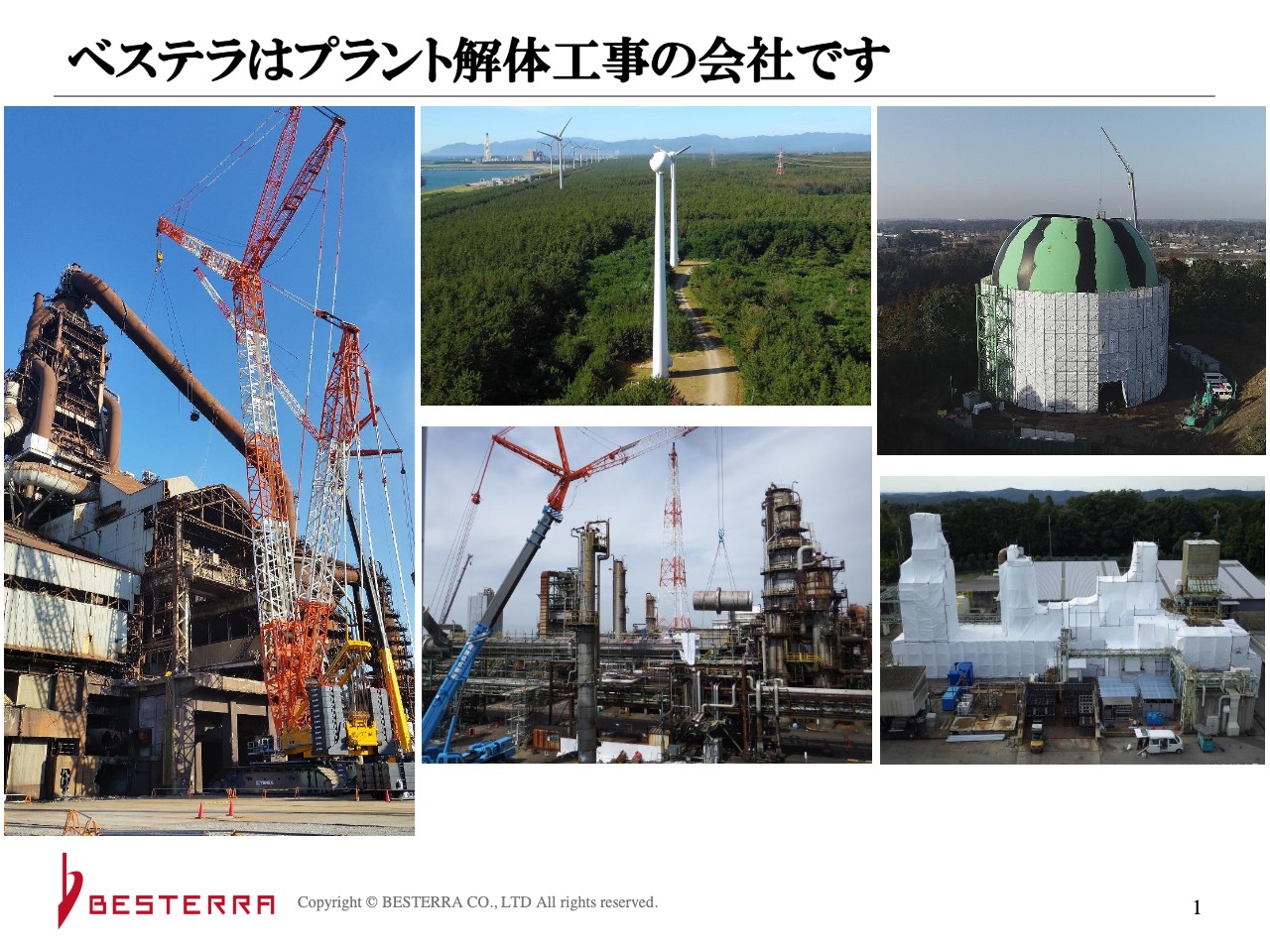

本田豊氏(以下、本田):ベステラ株式会社の本田と申します。よろしくお願いいたします。弊社はベステラ株式会社と言いまして、名前だけ聞いても、どのような会社かよくわからないと思うのですが、プラント解体を行っている会社です。一般の方はプラントと聞いても何かわからない方が多いと思うのですが、植物を意味するプラントが由来で、工場の中でも配管などがすごく多いような大規模な設備のことを指します。それらを解体するのが当社の主な仕事です。

スライド左側にあるのは製鉄所の高炉の写真ですが、高さが100メートルくらいあります。スライド中央の上段はプラントというより風力発電設備の写真で、羽根を取って倒す現場の様子です。その下は石油精製設備の写真です。

スライド右上は、「リンゴ皮むき工法」で町のシンボルを解体している様子です。スライド右下は、焼却炉を解体する際にすべて養生して、ダイオキシンなどが飛散しないようにしている様子で、このような環境関連工事も多く手がけています。

会社概要

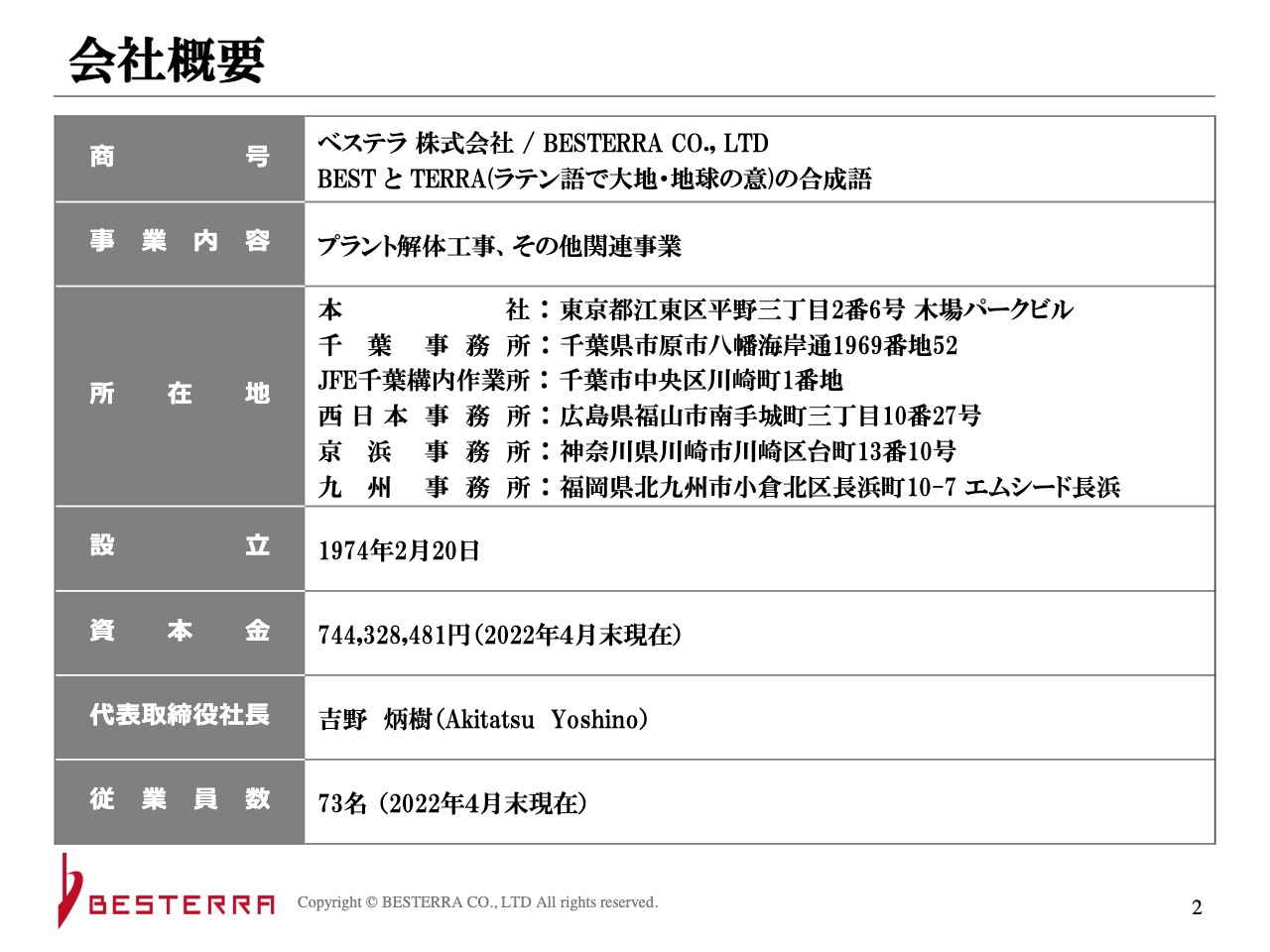

本田:会社概要について簡単にご説明します。社名のベステラは、英語のBESTとラテン語のTERRAを組み合わせて、「ベストな地球」という意味が込められています。創業はかなり古いのですが、創業時からこの名前で事業を開始しています。従業員数は73名で、役員を入れても80名くらいの少数精鋭の会社です。

坂本慎太郎氏(以下、坂本):創業のきっかけは何だったのでしょうか? はじめにどのような事業を行っていたかなども含めて教えてください。

本田:今の会長である創業者の吉野佳秀は、もともと鉄スクラップなどを扱っていました。スクラップを扱っている会社は今もたくさんありますが、そこで商売するのではなく、プラントに希少な鉄金属や非鉄金属を取りに行くうちに、工事に興味が出てきたそうです。そして、「この部分はすごく高圧で高温のものが通るから、高価な金属が使われている」「このメーカーであれば、このような難燃性の素材が使われている」といった知識を活かして、プラントの解体工事を始めたのがきっかけです。

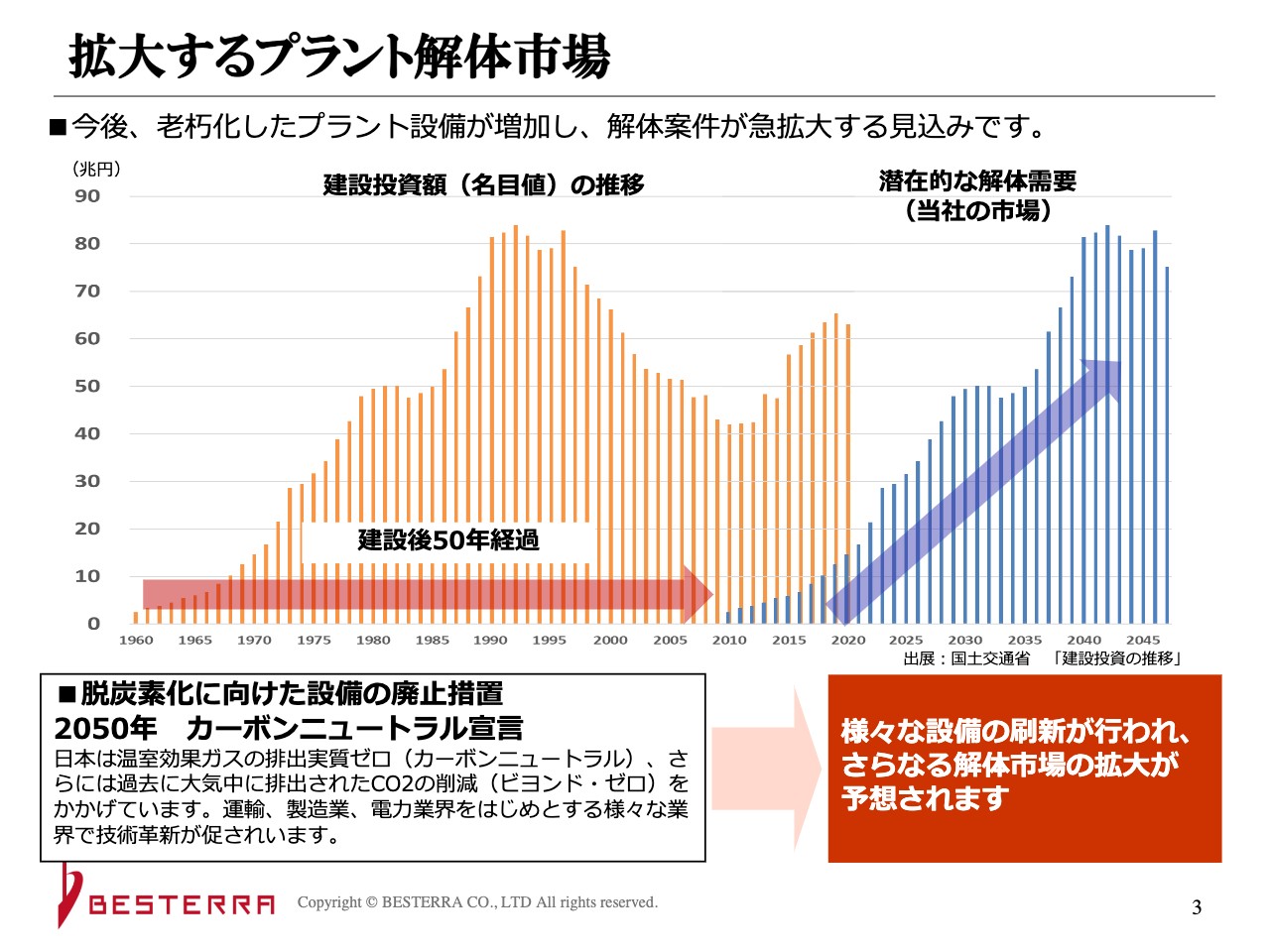

拡大するプラント解体市場

本田:よく「プラント解体市場はどれぐらいの大きさなのでしょうか?」という質問があるのですが、なかなか統計資料がないため、スライドには建設投資額全体の推移を記載しています。プラント解体市場もだいたいこのような感じで推移しています。

グラフは1960年から始まっていますが、前々回の東京オリンピックのあたりからバブル期まで増え続けていて、その後は減って横ばいから少し上がっています。このような動きをしている建設業界の中で、建設から40年から50年経ったものを解体していきます。そのため、グラフ右側に記載のとおり、解体市場自体はこれから急激に伸びてくると統計上は推測されます。

さらに、それを早めるような動きとして、脱炭素化に向けた動きがあります。これにより設備の更新工事などが多く入ってきますので、解体市場のさらなる拡大が予想されています。他にも、内需の縮小により更地化する工事なども増えてきています。

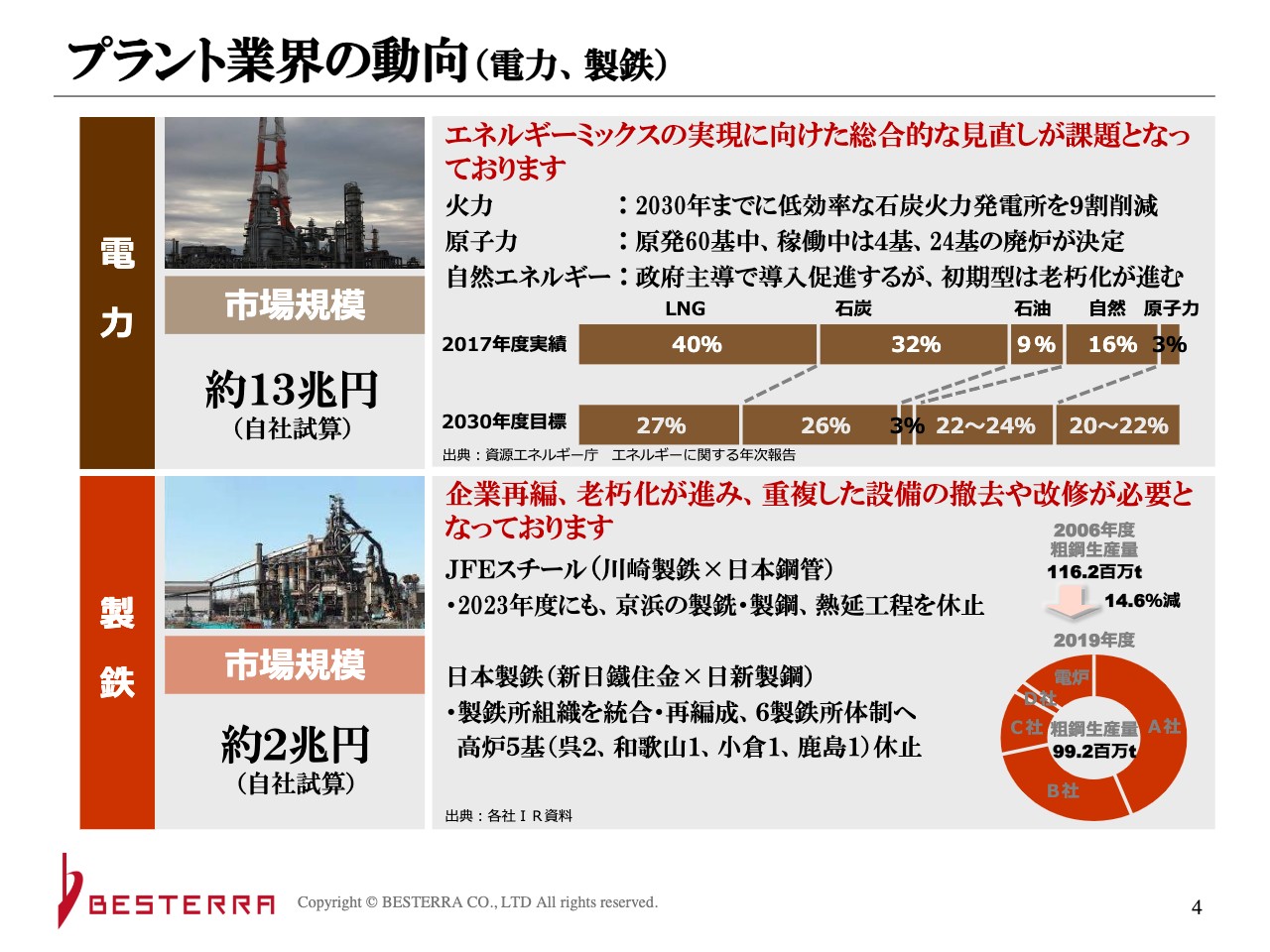

プラント業界の動向(電力、製鉄)

本田:それぞれの市場について細かい内容は割愛しますが、年間1兆円くらいの市場規模があります。スライド左側に記載した市場規模は、主要な設備を一気に全部を解体した場合の想定額です。ただし、実際は細かい数字もけっこうありますので、本当の規模はもっと大きくなります。

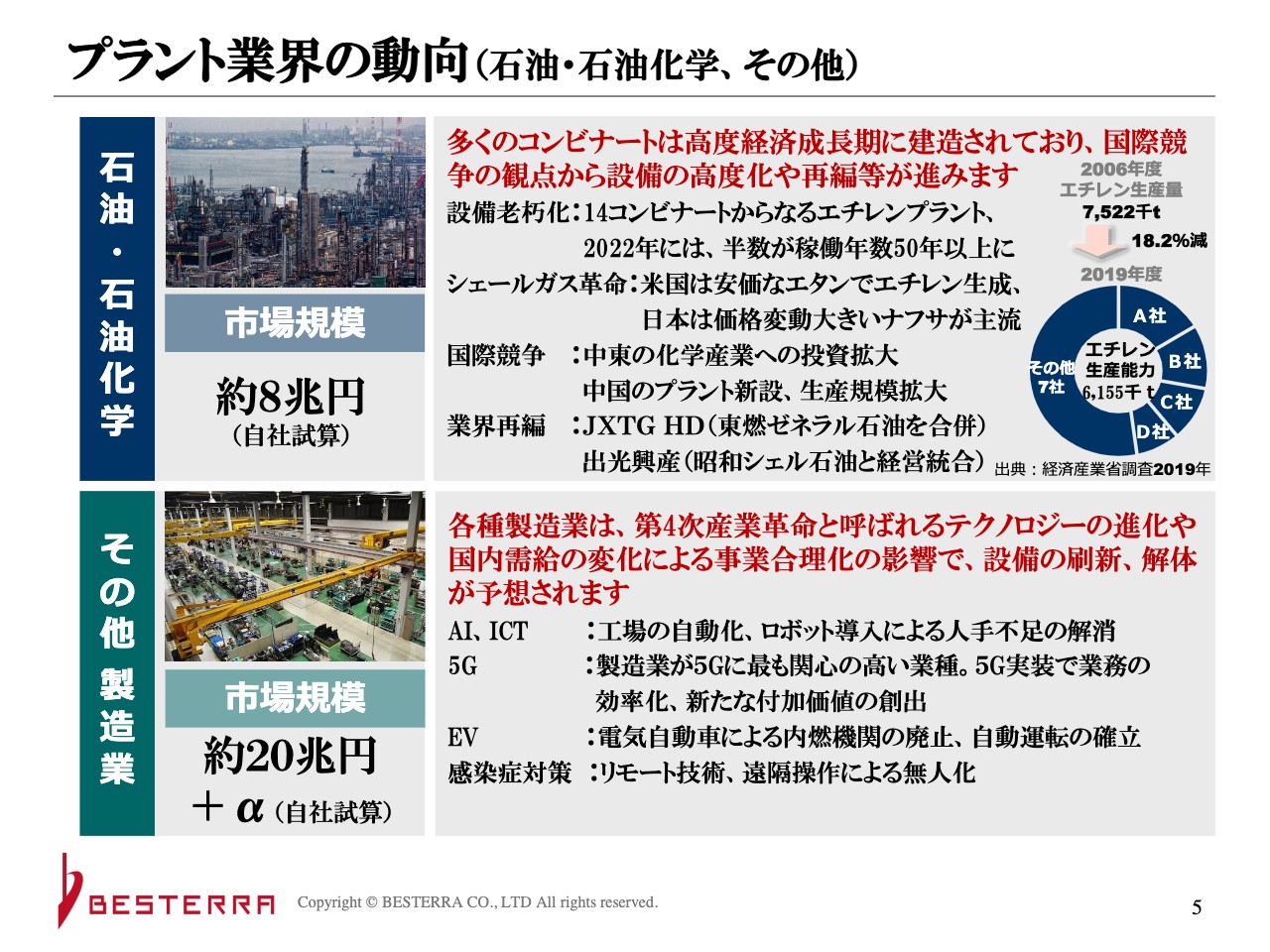

プラント業界の動向(石油・石油化学、その他)

本田:スライド左側に記載した市場規模を耐用年数で割ると、電力、製鉄、石油・石油化学の3つの市場の合計で年間1兆円くらいあるのではないかと試算しています。他にも、ガスタンクなどの設備もありますが、当社の売上構成比としては電力、製鉄、石油・石油化学の3つで30パーセントくらいずつ持っていまして、残り10パーセントでガス関係やその他工場設備の工事を行っています。

坂本:プラント解体市場が今後急激に伸びてくるという予想についてもう少し教えてください。40年から50年でプラントは解体されていくため、解体需要が今後も続くということですが、御社は設備を撤去するだけのパターンが多いのか、撤去した後に新しいプラントを建てるパターンが多いのか、どちらでしょうか? どちらなのかによって今後違いが出てくると思いますので、そのあたりについて教えてください。

本田:これまでは撤去した後に何か建てるというケースが多かったのですが、当社は建てるところは行わないため、ゼネコンやプラントエンジニアリングメーカーが上に入って、その下で工事を行うというケースが続きました。しかし、最近は次の設備を作るとしても、解体は分離発注するケースが増えてきました。

また、その後の更新工事を行わないで更地にして売るケースも出てきたため、当社に解体だけ発注するケースがさらに増えてきています。今のご質問に対する答えとしては、当社は更新工事までは行っていないということになります。

坂本:今後続く高い需要をこなすために行っている施策があれば教えてください。

本田:1つは人員の強化です。技術的な問題でできない工事はありませんが、人員の問題はあります。工事部員は今期末で50名くらいの予定ですが、単純計算で1人あたり完成工事高1.5億円くらい、つまり75億円くらいが年間完成工事高としての限界です。

工事部からは「安全上の観点から、できれば1人1億円くらいまで体制を整えてほしい」という声が上がっています。まずは人数を増やして対応し、教育制度も充実させなければいけないと思っています。

坂本:電力業者からも製造業者からもいろいろな需要があり、市場規模はかなり大きいとのお話でしたが、これを全部受けきるわけではないのは当然としても、プラント解体市場の需要のほとんどを御社が取り扱うと考えてよいですか?

本田:そうですね、当社ができないプラント解体工事はありません。プラントはオリジナルのものが多いため、よく似ているようでもどこか違います。それを現場で調査して、「このように解体したほうがよいと思います」と独自の提案ができることが当社の一番の強みです。対応できないプラントはないと考えています。

我々の果たす役割(地球環境への貢献)

本田:我々の果たす役割としては、社名にも掲げているとおり、最上位には地球環境への貢献があります。今の日本の状態は、社会資本の老朽化への対応もありますが、高度循環型社会の実現を社会全体で行っていかなければなりません。また、原発についても最近はあまり議論されませんが、再稼働するにしてもしないにしても、建設からある程度の年数が経っていますので、解体する時期が近づいてきているものもあります。

坂本:すでに、一番最初にできた原発の解体が決まっていますね。

本田:当社も日立プラントコンストラクションと業務提携を結んで、周辺設備を中心に解体を行っています。発電所にある変圧器の中にはかなり大きなものもありますので、それらの解体を行っています。

また、スライド中央に「規模型事業へのシフト」と記載したとおり、解体工事会社には大きな会社があまりなく、上場している会社は当社と田中建設工業だけです。田中建設工業ではプラントは取り扱っていないため、プラント解体工事ですと当社だけになります。

他の会社はすべて非上場で、大きい会社でも100人規模くらいです。小さい会社が集まっている状態のため、発言力や優秀な人材を獲得する力が業界としては劣っています。そのようなところを変えていきたいと考えています。

坂本:SDGsについては、どれが当てはまるか模索するのが普通ですが、御社の場合は多くのパターンが当てはまっていそうですね。

本田:載せすぎということはありませんか?

坂本:スライドを見ると、17つ全部載っていますね。

本田:このような地球環境への貢献が一番大きいと考えています。スライド下部に「環境関連ビジネスの連携強化」と記載したとおり、我々が静脈産業と呼んでいる会社は解体工事業だけではなく、産業廃棄物業やリサイクル業も含みます。産廃業やリサイクル業の会社も小さい会社が多いのですが、ある程度まとまりつつあります。当社と業務提携しているリバーホールディングスのような会社もできてきていますが、まだまだこれからですので、静脈産業内の連携を強めていこうと考えています。

ビジネス コンセプト、沿革

本田:スライドには少し生意気なことを記載しているのですが、「つくった人には壊せない」というのは会長の吉野が昔から言っていることです。作った人は作った逆の順番で解体する傾向があります。

飯村美樹氏(以下、飯村):最後にビスを止めたとしたら、ビスを外すところから壊すということですね。

リンゴ皮むき工法

本田:スライドの写真のような球形のガスホルダーは、当社では「リンゴ皮むき工法」で解体していきます。作った人は鉄板の継ぎ目どおりに四角く切って、クレーンで持ち上げてから降ろそうとします。そうすると、当然ながら周囲すべてに足場を組まなければなりません。

さらに、下にいるクレーンの運転手から上部が見えないことに加え、四角い鉄板を無理やり球形にするようにくっつけているため、継ぎ目を剥がすと鉄板がはね返って大変危険でした。そこで、会長がこうして切れば周りに足場を組まなくてよいし、跳ね返りも危なくないと、「リンゴ皮むき工法」を思いつきました。

早くて安全で、しかも安くできるという一番よい例です。クレーンの使い方に関しても、作る人は持ち上げることを重視していますが、当社は重力に逆らわないことを重視した発想で工事を進めています。

この「リンゴ皮むき工法」は、「タンクをどのように解体するのでしょう?」というように、テレビのクイズ番組に取り上げられることも多いです。

ロボット工法

本田:それをさらにロボットで行うために、「りんご☆スター」というロボットを作り、今は2台稼働しています。近くからリモコンで動かしているのですが、鉄板を切る作業を人が行わなくてよいため、さらに安全性を高めた工事を行うことができます。

飯村:リスナーの方からも「『りんご☆スター』がかっこいいので、どんどん活躍してほしいです」というコメントが来ています。

坂本:これは1台いくらくらいなのですか?

本田:1台目と2台目で値段差はありますが、1,000万円くらいです。

坂本:意外と安いですね。活用を考えるとすごくコスパのよい機械ですね。組む必要もないわけですから、すごいと思います。これは1つのガスタンクに2台同時には使えないですよね?

本田:それはさすがにできないですね。

坂本:順番がありますからね。

本田:おっしゃるとおりです。

坂本:「りんご☆スター」の話になってしまったのですが、プラント解体についてもう少しお伺いしたいと思います。プラント解体には特殊な技術が要るのでしょうか? イメージとしては、化学プラントだと何かしらの汚染物があったり、ガスタンクだと火が付きやすかったりすると思うのですが、そのあたりの環境を教えてください。

本田:おっしゃっていただいた通りです。同じプラントは1つとしてありませんので、それぞれの構造を把握して解体の提案をしています。そして、構造を把握するためには、プラントのことがわかっていないといけませんし、かなりの数をこなしていなければなりません。いわゆる経験に基づく技術です。

現在では、現状を把握するための3D計測事業も行っていますが、古いプラントですと図面がなかったり、図面があっても改造していたり、経年劣化で向きが変わっていたりします。そのようなケースもありますので、それらを把握して、構造に従った工事を行います。

本田:冒頭でお見せした高炉の工事の写真をご覧ください。スライド左上からななめに下りている大きな管があります。これをダウンカマーと言うのですが、この角度が作ったときから少し変わっていることがあります。

どの程度の大きさのクレーンを、どの位置に配置するかなどに影響し、クレーンはかなり高額でもあるため、重要な要素となります。

無火気工法

本田:「無火気工法」も1つの技術です。これは様々なプラントに共通して求められるもので、特許というよりもノウハウで持っているものです。実作業を行う協力会社と協働で、このような工事を行います。火を使わずに切断するというのはプラント解体の基本的な技術です。

飯村:気をつけなければいけないことがかなりありますね。

本田:おっしゃるとおりです。海外では爆破がよく行われており、日本でも爆破解体されている会社はありますが、採石場のようなごく限られたケースです。日本の普通の建物で爆破を行うと、別の建物から「うちの壁に傷が入ったのはそのせいではないか?」など、多くのクレームが来ます。

坂本:それで、本当に何もないところ以外では爆破はしないのですね。

本田:そのとおりです。また、日本のプラントでは、すぐ横の設備が稼働しているケース、「この活かし配管は傷つけないで工事してください」というケースがかなりあるため、丁寧に壊さなければいけない場面が多いです。

坂本:普通に工事をしていても気を遣う状況なのですね。

本田:おっしゃるとおりです。

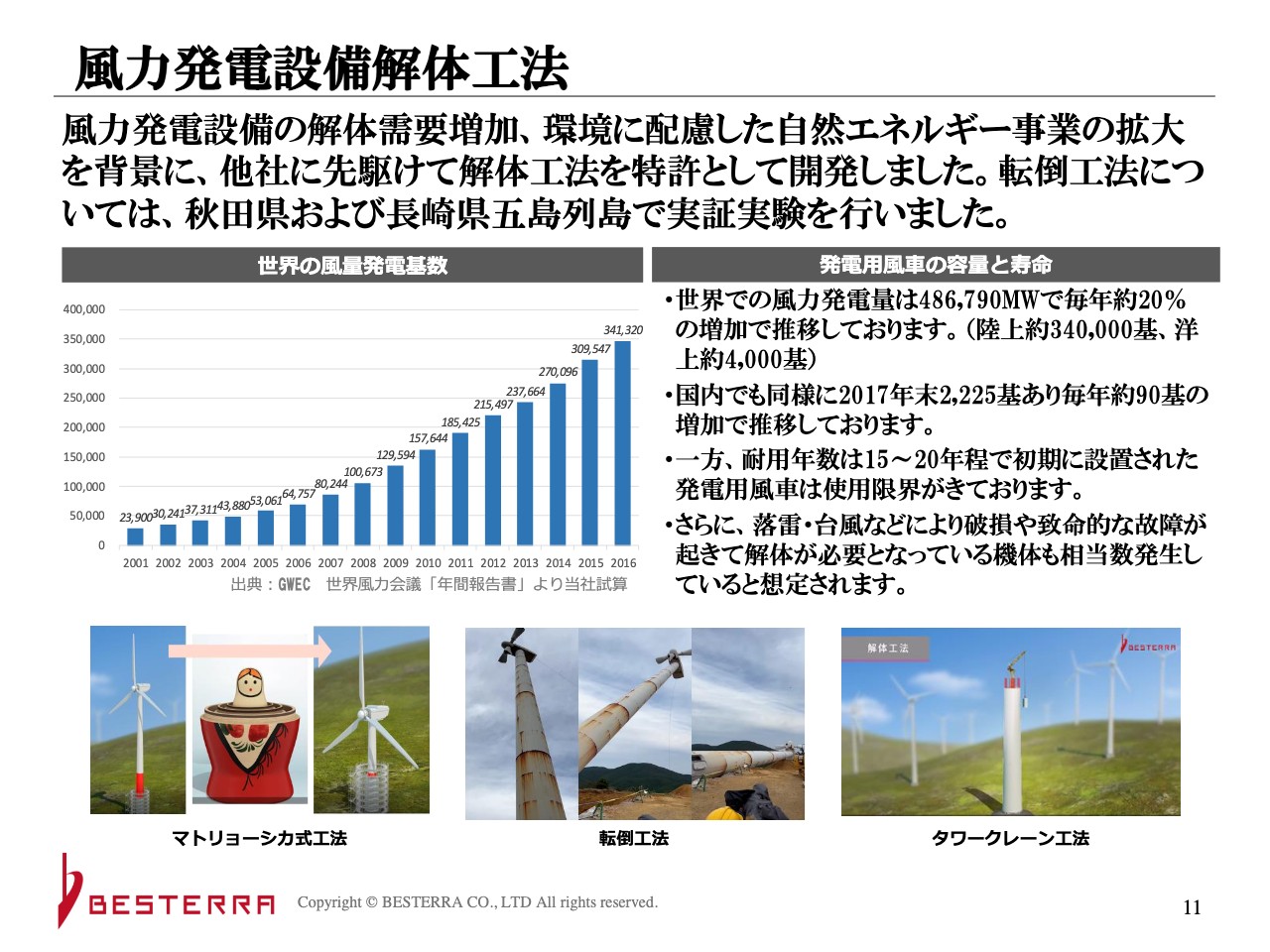

風力発電設備解体工法

本田:そのほか、風力発電設備の解体もあります。こちらは最近当社が特許を多めに出し始めているところです。風車は海外のほうが多いのですが、日本国内にも今2,500基くらいあります。

解体はまだあまり考えられていませんが、耐用年数が15年から20年程度と短いため、立地に合わせた解体工法を開発しています。1つは「マトリョーシカ式工法」というものですが、マトリョーシカというより釣り竿を下ろしていくイメージで行うのがマトリョーシカ式工法です。一番よく使うのが転倒工法です。転倒もただ倒すだけではなく、木こりと同じで、この場所にしか倒せないというのがだいたい決まっています。

その場所にほとんどずらさずに倒すことを得意としています。倒す際の基礎の削り方、倒し方についてもいろいろな方法があります。タワークレーン工法は、強風の影響を受けないよう、風車の塔外に足場を組まず塔内にタワークレーンを組んでいき、壊していくというものです。

坂本:新しいものを作ろうとしているところで、すでに解体のことも考えているというのは、先を見通していてよいですね。

本田:小さ目の古いものは、解体が少しずつ出てきており、故障しているものも多いです。新しい風力発電設備は、洋上風力が中心になっていますが、陸上で作るのであれば、場所も同じようなところになるため、建てかえが必要ということです。

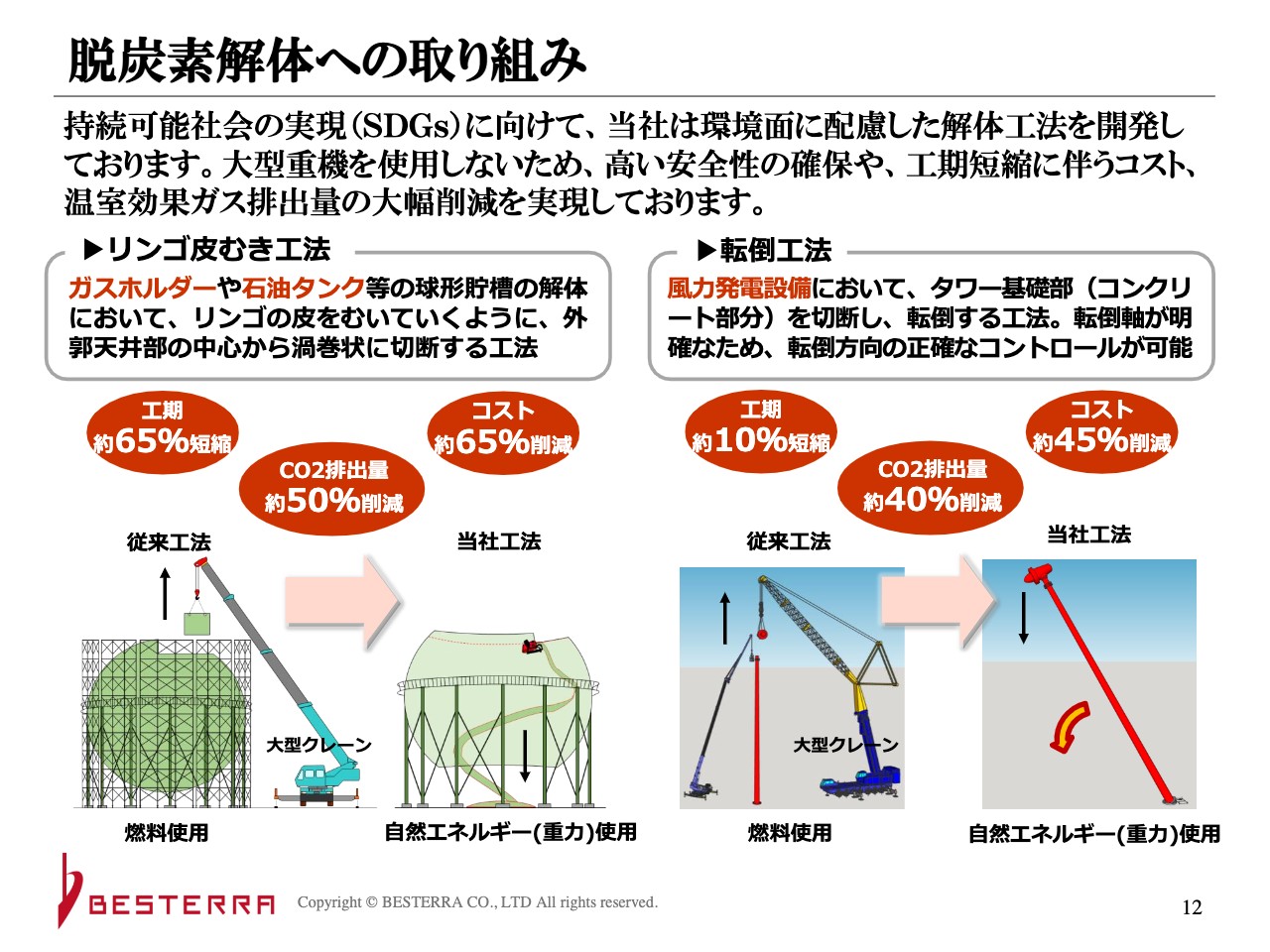

脱炭素解体への取り組み

本田:これまで申し上げてきたことを、スライドのような工法で行っています。脱炭素と世間では言われていますが、工期が短くなるためCO2排出量も減っています。

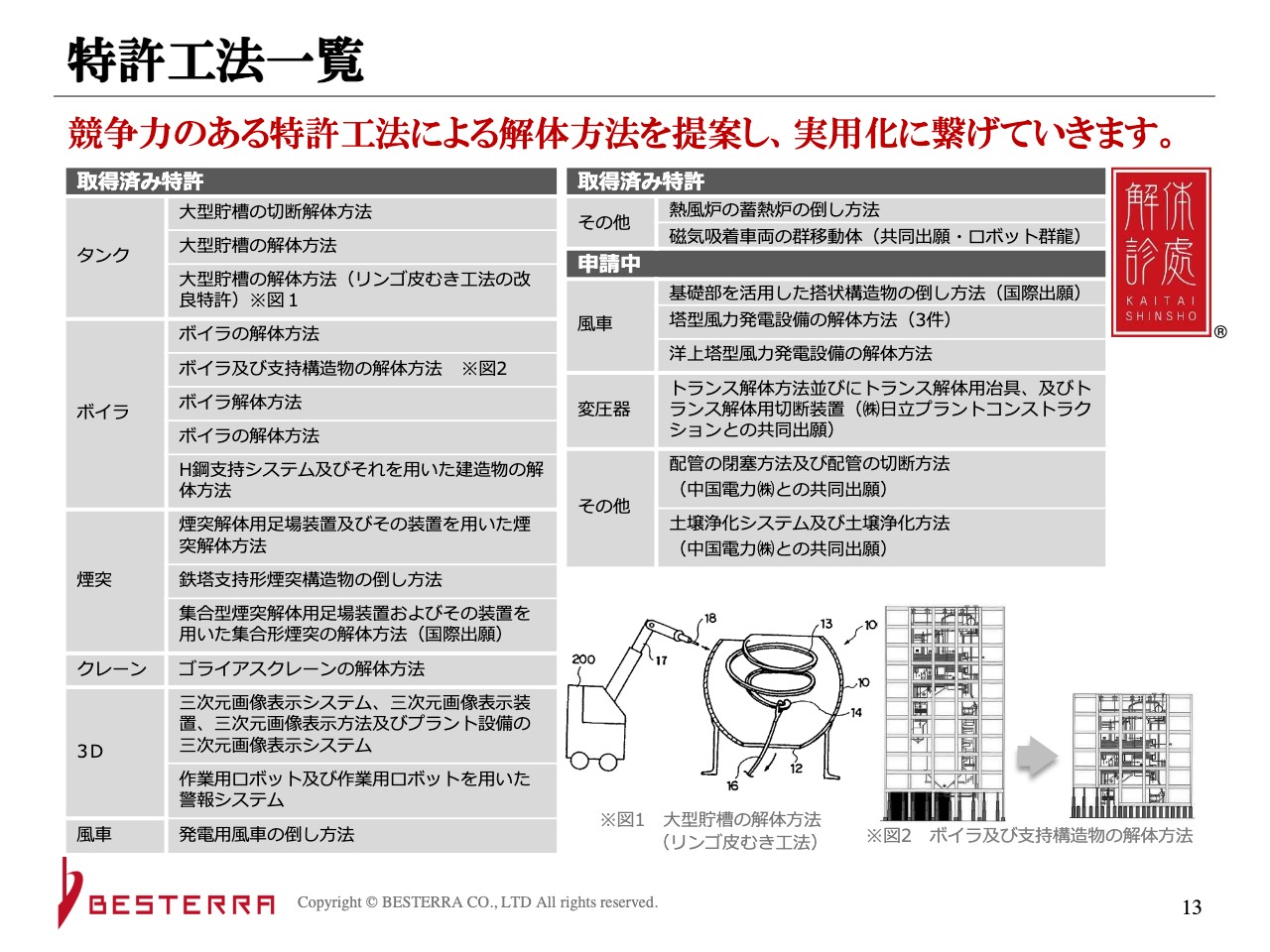

特許工法一覧

本田:こちらは特許の一覧です。タンク、ボイラ、煙突などさまざまなものがあります。

飯村:たくさんありますね。

坂本:いろいろな特許がありますが、先ほどの「りんご☆スター」以外に、「この特許はすごい」というようなものがあれば教えていただけますでしょうか?

本田:ボイラ解体工法は、だるま落としのように大型ボイラを建屋ごとジャッキダウンして下から解体する工法です。あとはわかりにくいものが多いかもしれません。

坂本:煙突などはどうですか?

本田:煙突も先ほどの風力発電設備の倒し方とほぼ同じです。基礎から壊すか、上から壊すか、どのような形に切るかなど、いろいろな方法があるため、何種類も特許を取っています。ほかに3D関連でも特許を取っています。

飯村:丁寧に壊さなければいけないというのは大変だと思います。

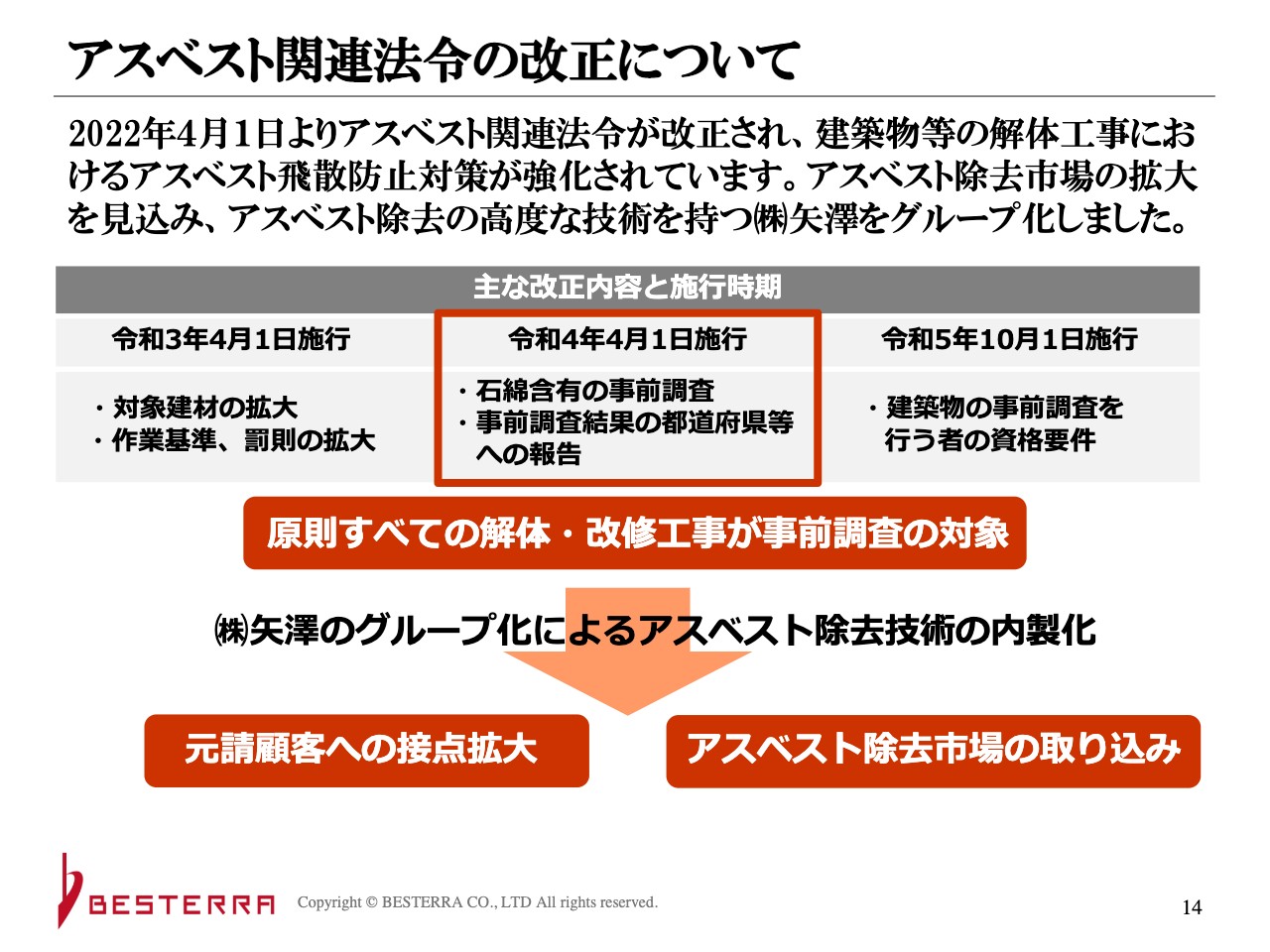

アスベスト関連法令の改正について

本田:アスベスト関連では、従来から対策工事を行っていましたが、法律が変わり、2022年4月から、解体に関してはほぼすべての工事の事前調査が必要となりました。調査に伴う工事も増えるため、株式会社矢澤をグループ化しています。

こちらの会社は、もともと難易度の高い工事を一緒に行ってきたところです。都心の再開発工事において、事前に大きな建物のアスベスト除去などを中心に行っている会社です。

アスベストは養生して囲えばよいのですが、ただ養生すればよいわけではなく、そのような解体現場では、アスベストがある部分の隣で内装工事を同時に進めていたりします。

そこに負圧機を入れて空気の圧力を下げ、外に出ないようにしていますが、ほかの工事現場で失敗してしまうと、アスベストが拡散してしまったりするため、工事全体の割り振りを考えて提案するのが強みになっています。

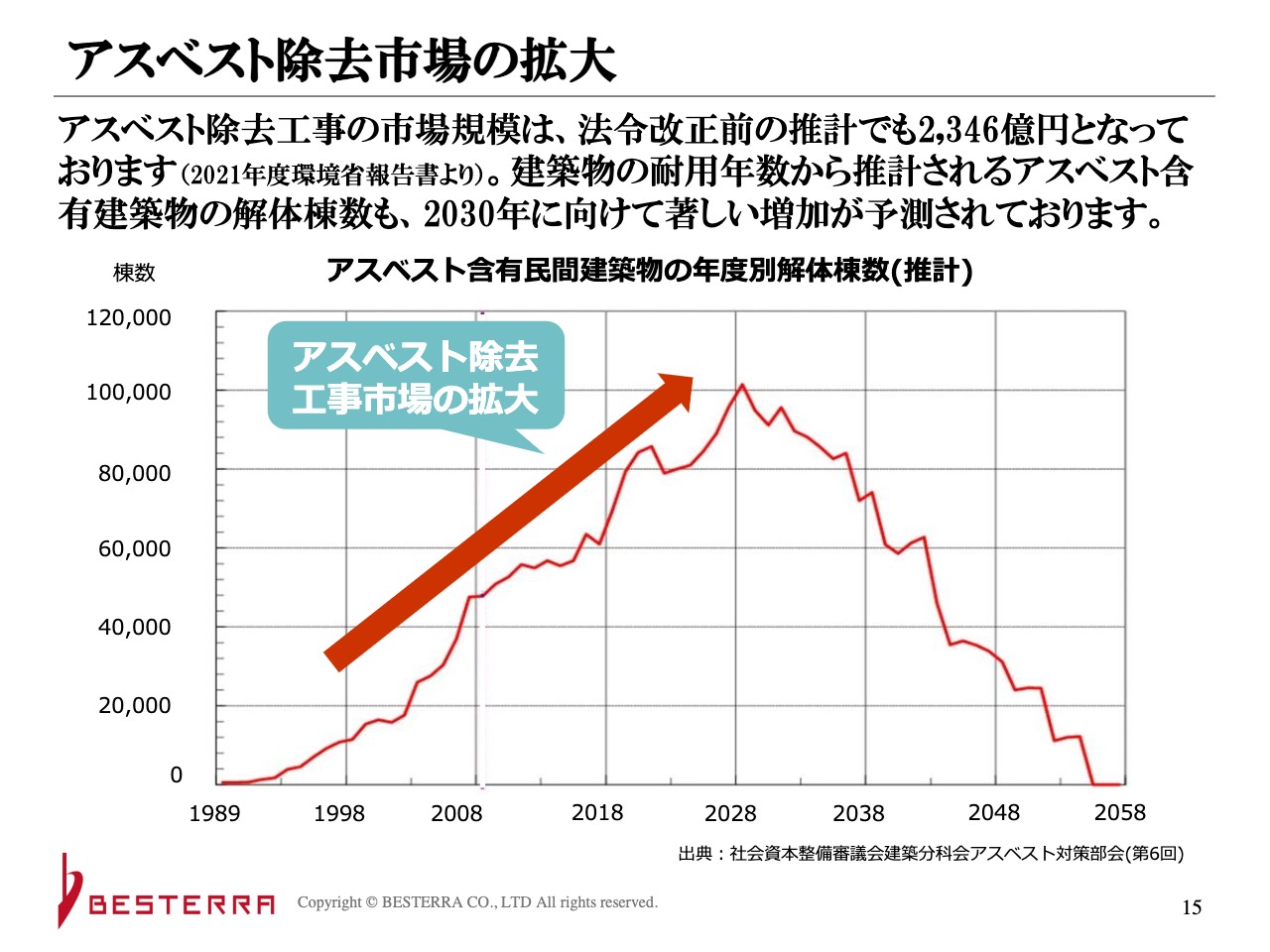

アスベスト除去市場の拡大

本田:アスベスト除去はとても前から言われていて、もうアスベストはないのではないかと感じるかもしれませんが、まだかなりあります。2030年くらいがピークと言われています。

坂本:古いビルで使われているということですか?

本田:おっしゃるとおりです。ビルは耐用年数がプラントより長いこともあるため、少し後ろにずれることはあるかもしれません。

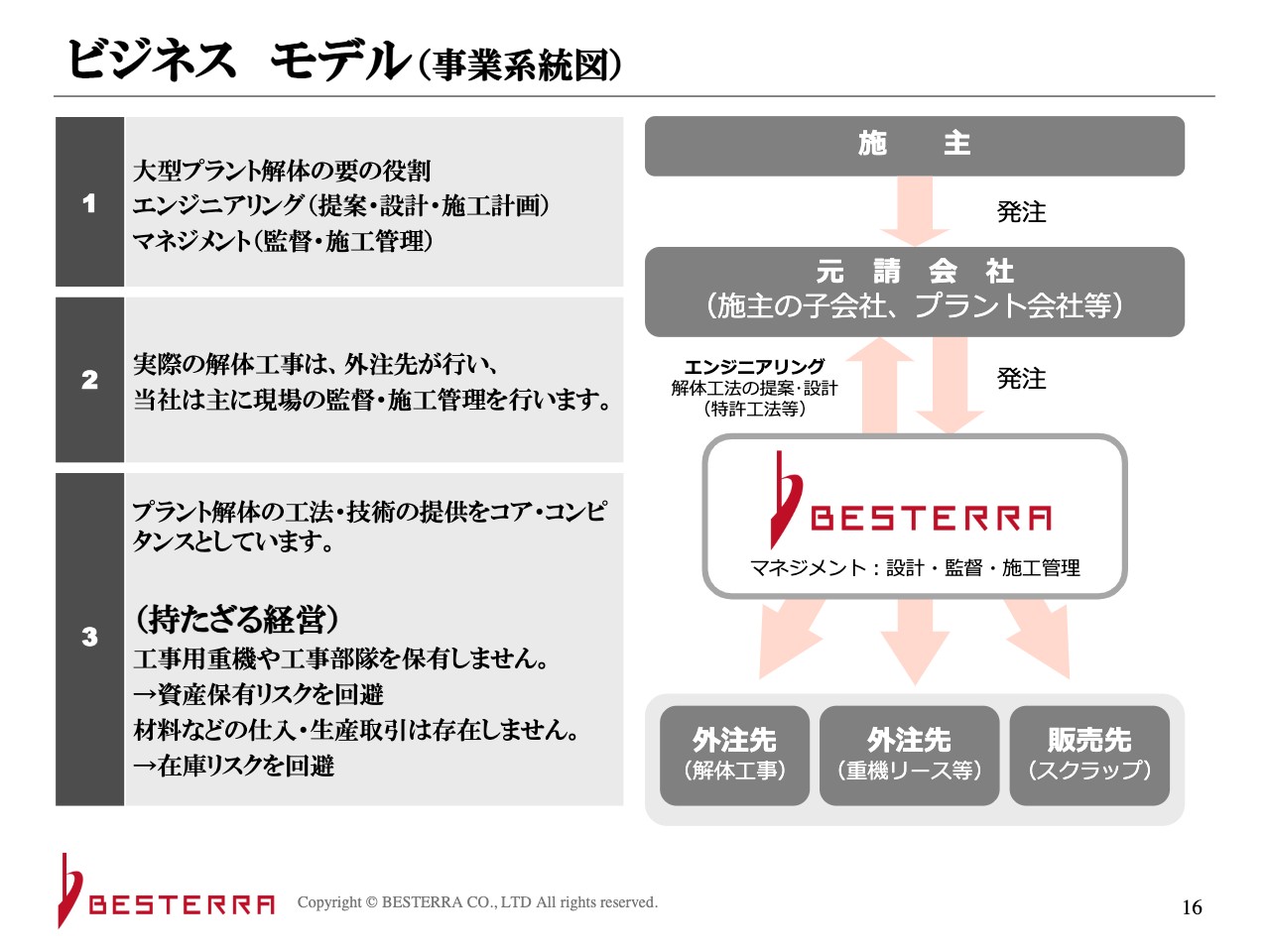

ビジネス モデル(事業系統図)

本田:ビジネスモデルでは、当社は一次受けで工事を行うことが多くなっています。施主がいて元請け会社がいて、例えば、JEFスチールの設備をJEFプラントエンジが何十年もメンテナンスしてきたものを、解体するときにベステラに発注します。日本製鉄であれば日鉄テックスエンジ、というようなケースです。

当社への需要の高まり

本田:最近は、元請け会社の地位を取るための営業活動を増やしています。これはどういうことかと言うと、先ほども少しお伝えしたように分離発注が増えてきていること、また、分離発注となれば、解体専業の会社に発注することになるため、プラントを持っている有名企業から信頼される信用力がなければいけません。

プラント解体専業で上場している会社は当社以外にはないとお伝えしましたが、そのような信用力が生きるのではないかと思っています。

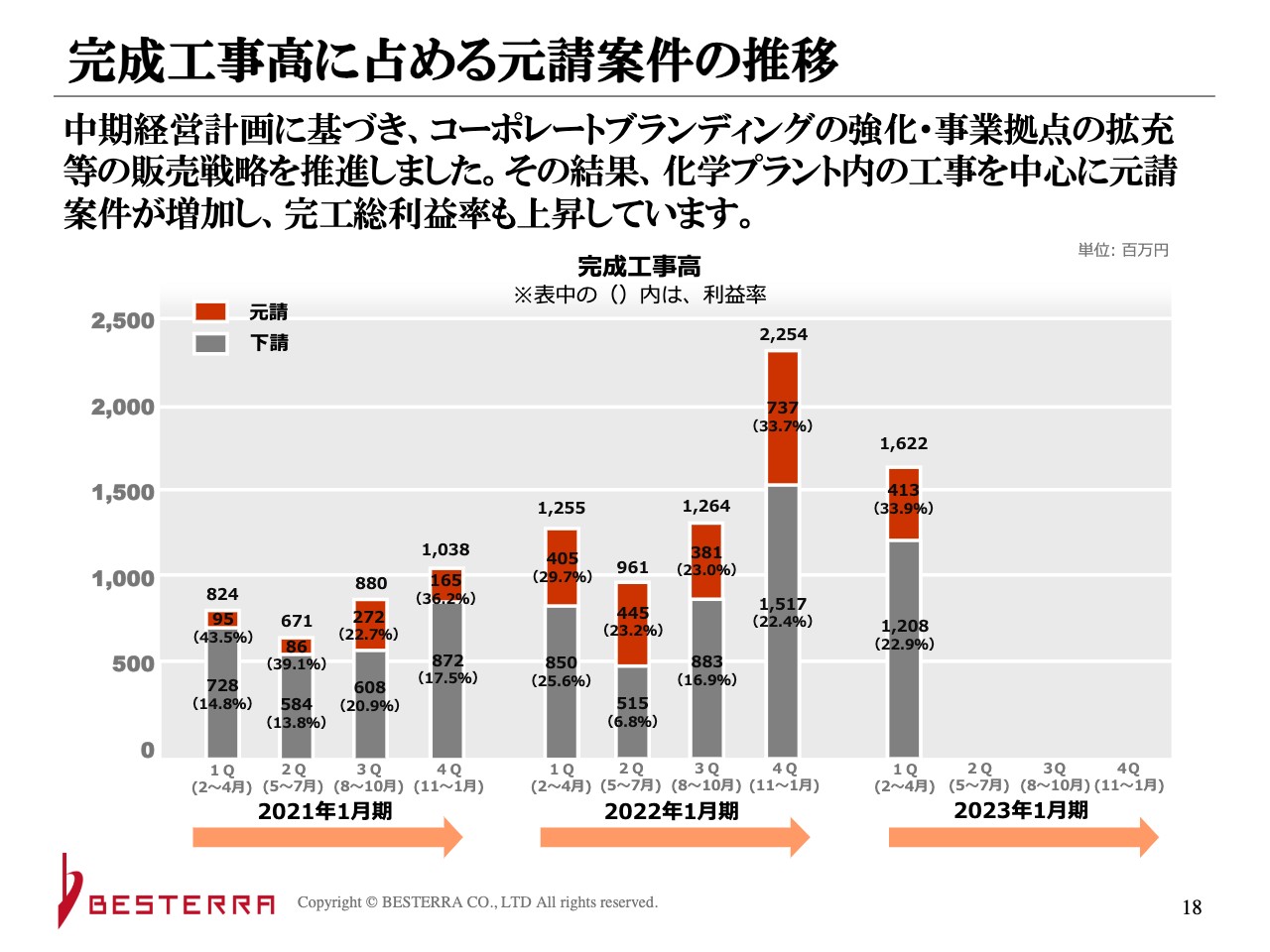

完成工事高に占める元請案件の推移

本田:スライドのグラフのように、元請案件が多くなってきています。現在、元請け工事の受注活動をを強く進めているのは化学や石油化学の分野で、製鉄所や電力分野では、商流の関係上どうしてもまだ弱い部分があります。

坂本:グループ会社がたくさんあるイメージですが、それが要因でしょうか?

本田:化学に絞って活動しているため、化学系のさまざまな企業でかなり実績を上げてきています。当然、元請案件のほうが利益率は高いです。

基本的には10パーセントくらい上がりますが、営業施策上、最初は低い利益率で取ることもあります。一概には言えないものの、こちらの実績でも直近で30数パーセントと、ある程度高い利益率が出ています。

坂本:元請けを増やすために取り組んでいることがあれば教えていただきたいと思います。加えて、どのような営業をかけているのかについても教えてください。

本田:まず取り組みについて、元請けであるためには、やはり大きな工事に耐えうる体制が必要です。そのため、人員の採用もありますが、その中でも特に有資格者の採用に力を入れています。

有資格者を採用し、かつ、社内の人に資格を取ってもらうため、該当業種の資格を取ったら資格手当を4万円出すなど、さまざまな取り組みをしています。

営業については、今まではプラントに行って、エンジニアリング会社から仕事をもらっていたのですが、今後は発注元への営業活動も強化していかなければなりません。

当社は、工事の中でスクラップが発生するため、商社とのつき合いがあります。そのようなところからご紹介いただいたり、金融機関からプラントを持っている会社につないでもらったりして、あとは自力で営業しています。

坂本:「壊すものはありますか?」と聞いたりするわけですね。

本田:すぐに解体する設備がないケースも多いです。当社がまったく考えていなかったような解体の問い合わせがホームページから来ることも多くあります。例えば屋内のマテハン(マテリアルハンドリング)設備などは、火を使わない解体を求められるケースがあります。

坂本:屋内ですしね。

本田:おっしゃるとおりです。今は物流が盛んな状況で、マテハン設備の交換が去年や今年は多くなってきています。

坂本:だいぶ新しくなっていますからね。

本田:おっしゃるとおりです。

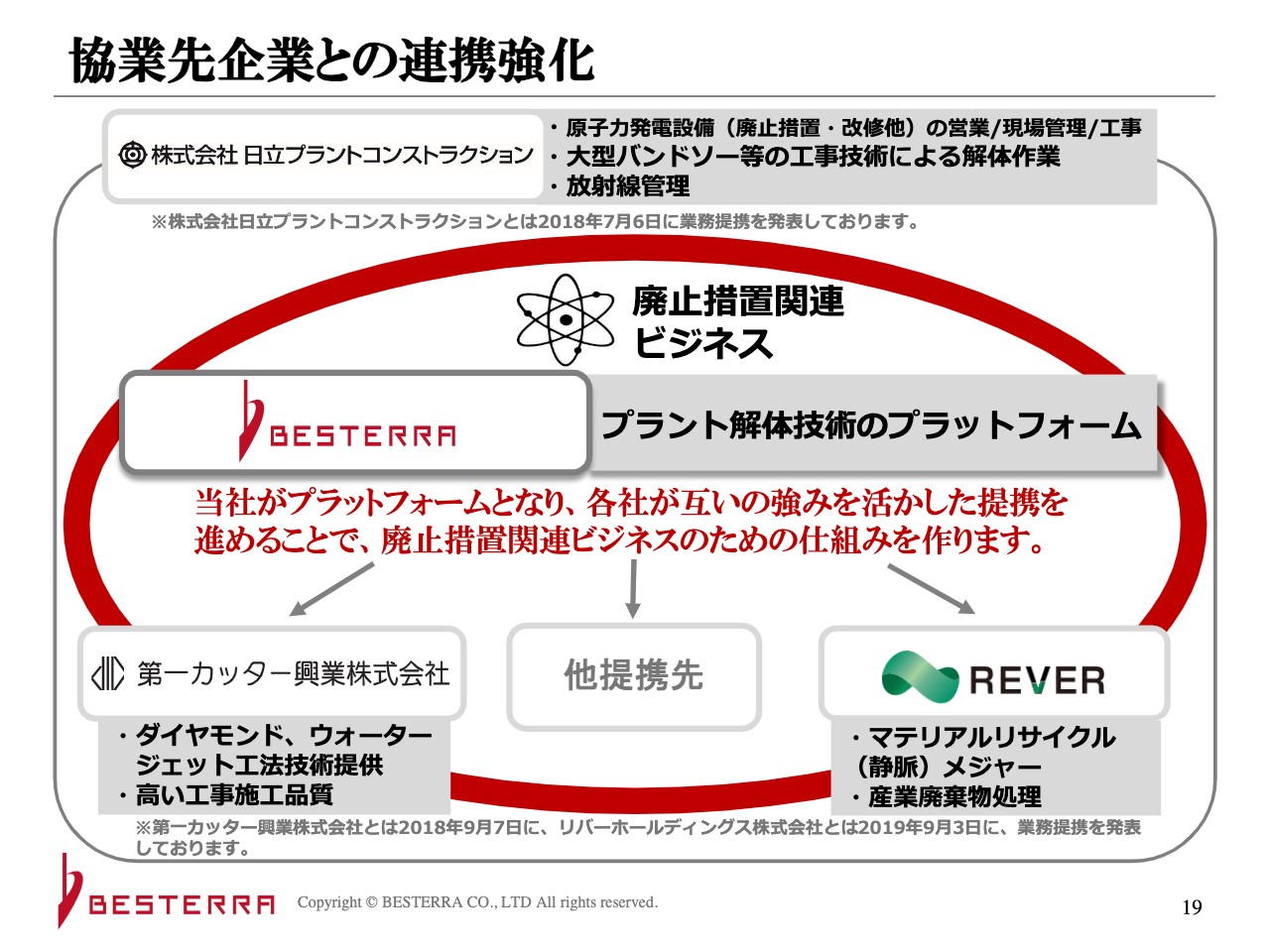

協業先企業との連携強化

本田:協業先との連携強化ということで、いろいろな企業と提携しています。放射線管理などの部分で長けている日立プラントコンストラクションとは原発関連で提携しています。第一カッター興業は、当社の協力会社でもあるのですが、当社より大きな会社で、切ることに長けています。

坂本:コンクリートを切る有名な会社ですね。

本田:基本はコンクリートを切っている会社ですが、プラント事業も展開しており、我々が「このように切ってほしい」「こういう形に切れるものがあればいいよね」というようなお願いもしている非常に仲のよい会社で、私やスタッフ部門の人間も意見交換しています。

坂本:非常におもしろいビジネスですね。「これをどのくらい切ったらいいか?」という話ですね。

本田:また、スライドにはREVERと記載していますが、経営統合後の上場企業はTREホールディングスになっています。マテリアルリサイクル、産廃関連、特に当社の場合はスクラップが出るため、その有効利用など、再資源化率を高めていくということは、お客さまにアピールしていきたいと思っています。

TREホールディングスは、日本の産業廃棄物処理業界でも大きいほうになってきており、おそらく関東では一番大きいでしょう。そのような会社と組んで事業を進めています。

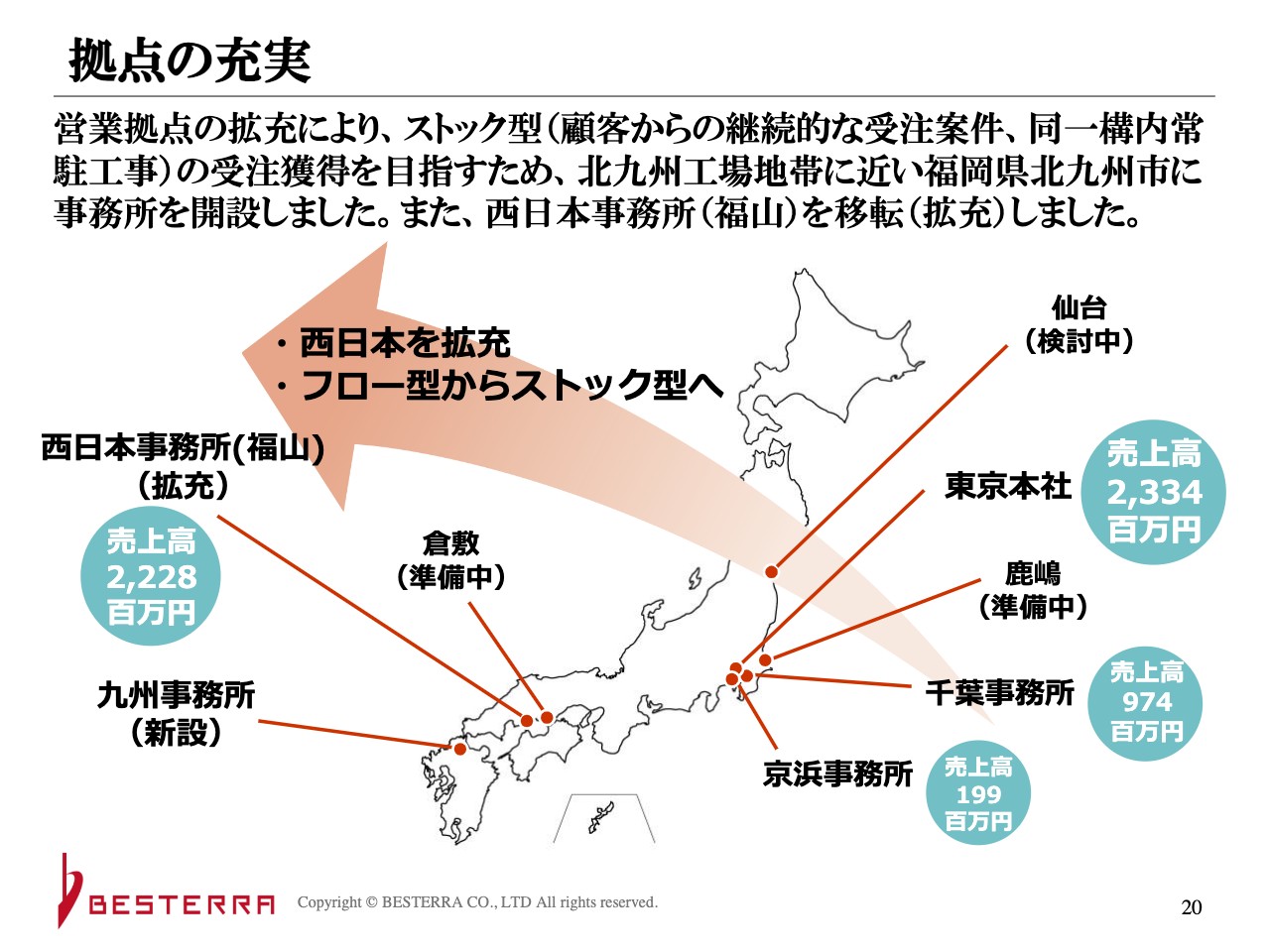

拠点の充実

本田:拠点ですが、当社は東京を本拠地に、千葉、京浜が中心の会社です。工事もずっとそちらが多かったのですが、プラントは西日本にも多く、工事も増えています。

当社の西日本事務所の売上が東京と同じぐらいになってきており、さらなる充実を図るため、倉敷、九州にも事務所を設置していきます。

工事があり、人員が足りないからというだけで西日本に拡大しているわけではなく、先ほど質問された課題にも通じるところがありますが、ストック型の工事を増やしていきたいと考えています。1つの工事の規模が大きいフロー型の工事が中心ですと、業績予想が安定しないということがあります。例えば、年間売上が50億円の会社なのに、3年かけて行う何十億円という規模の高炉の発注もあります。

売上計上は分割はされますが、もし何らかの原因で工事がずれてしまったり、失注したりすると突然計画が狂ってしまうため、なるべくストック型で細かい工事も取ってきてほしいということで、プラント構内に常駐することも必要です。それが事務所を拡充している理由の1つです。

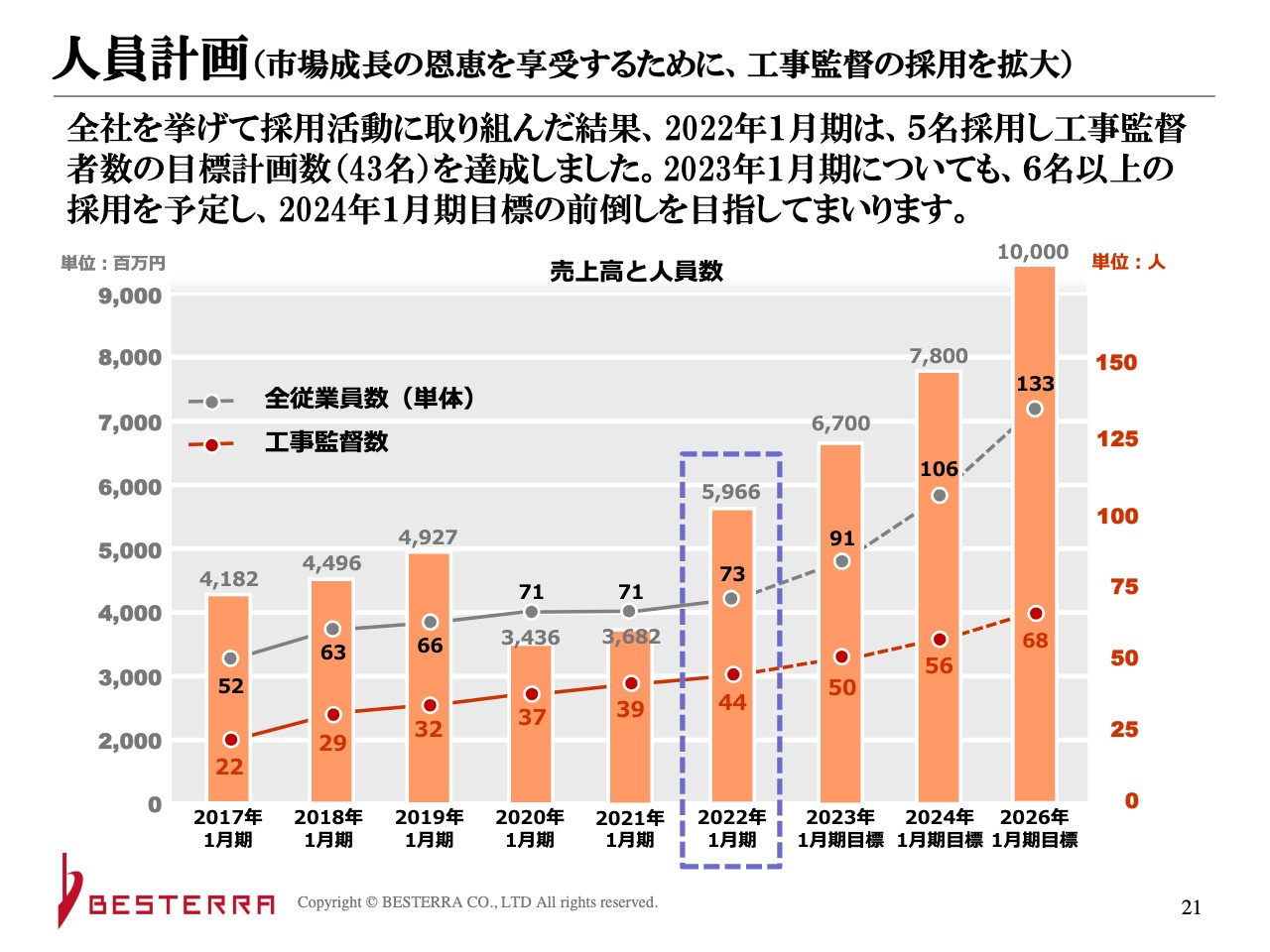

人員計画(市場成長の恩恵を享受するために、工事監督の採用を拡大)

本田:人員については、本当に採用活動をまじめにやるということです。機関投資家のみなさまから、「もっと工事監督者が増えないのか?」とよく言われるのですが、直近ではよく採用できてきていると思います。

坂本:その前まではどうだったのですか?

本田:いまひとつでした。コロナ禍では、先行きが不透明なこともあって1度採用活動を止めました。ただ、やはり採用というのは続けていかないとなかなかうまく採れないため、そこは考え方を変えて継続しています。もともと行っていなかった新卒採用も始めました。あとは教育制度の充実などに取り組んでいきます。

坂本:もし、採用ができていたら、売上はもっと伸びていましたか? そこは選ばなかったかもしれませんが、そのあたりの振り返りをうかがいたいです。

本田:直近の工事受注において人員の問題はありませんが、今後の伸びに関しては人員が多ければ違っていたかもしれません。

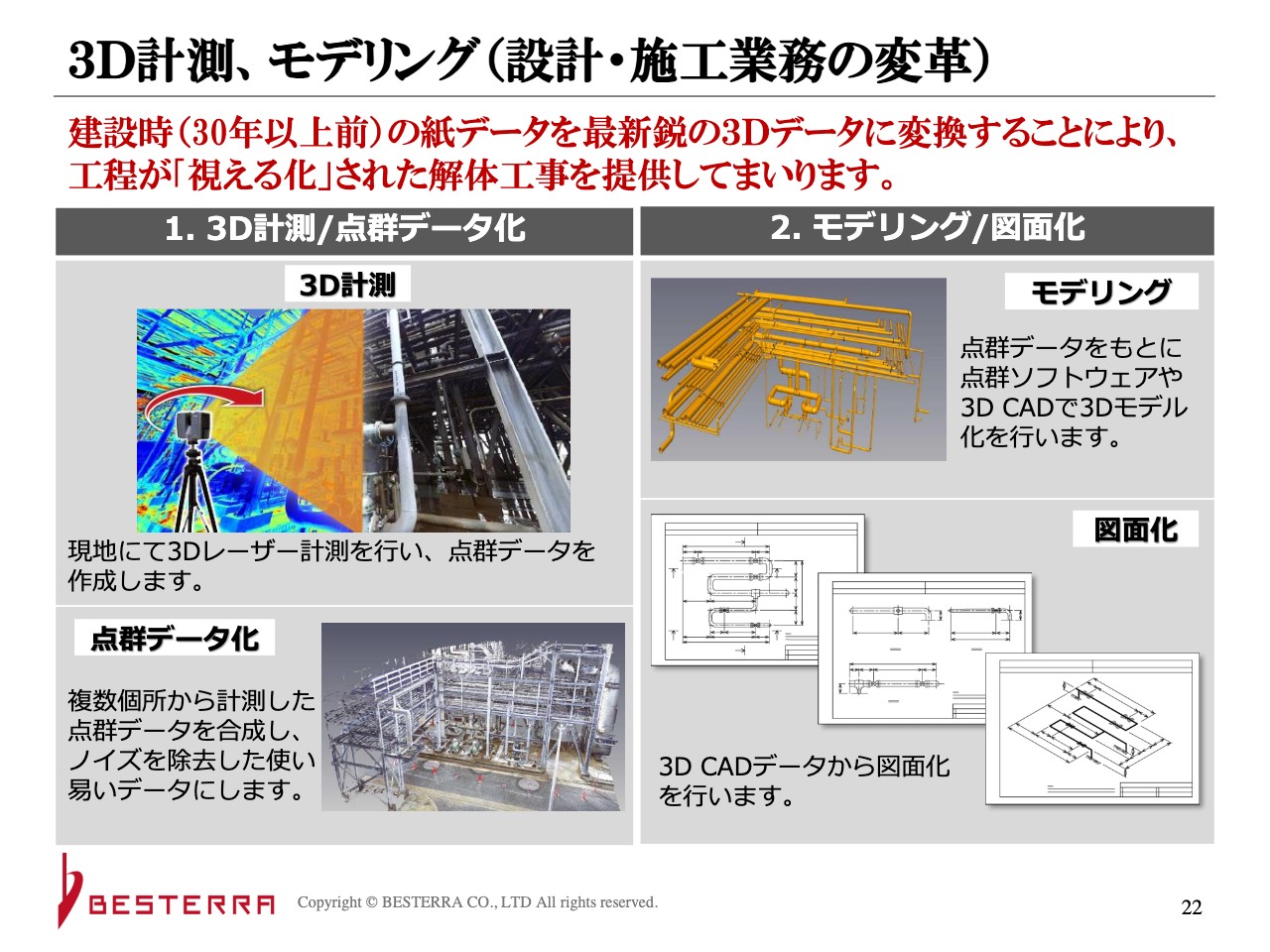

3D計測、モデリング(設計・施工業務の変革)

本田:3D計測について、おそらくみなさまは、あまりわからないと思います。スライドの「3D計測」の左下に3本足のものがあります。これは3D計測器で、ここからレーザーを飛ばして対象物を計測します。そうすると点群データという、スライドの左下の図のような点群、つまりXYZの座標を持った点の集まりができます。この点と点をパソコンで結ぶと、測量したのと同じような正確な長さを測ることができます。

これだけでも測量したのと同じ意味があるため、使えるのですが、それを3D CAD(キャド)モデルに落とすというモデリングも行っています。これを一気通貫して行えることが強みでもあります。

ただし、これを行っている会社は、実は結構あります。今、図面を描くほうは3次元で行っていますが、既存のものは全部2次元のため、絶対3次元になるだろうと、他にもいろいろな会社が「これは将来性があるよね」と始めました。そのため、わりと競争が激しいと言えば激しいです。当社としては先ほどお話ししたような解体工事に生かすということに力を入れています。

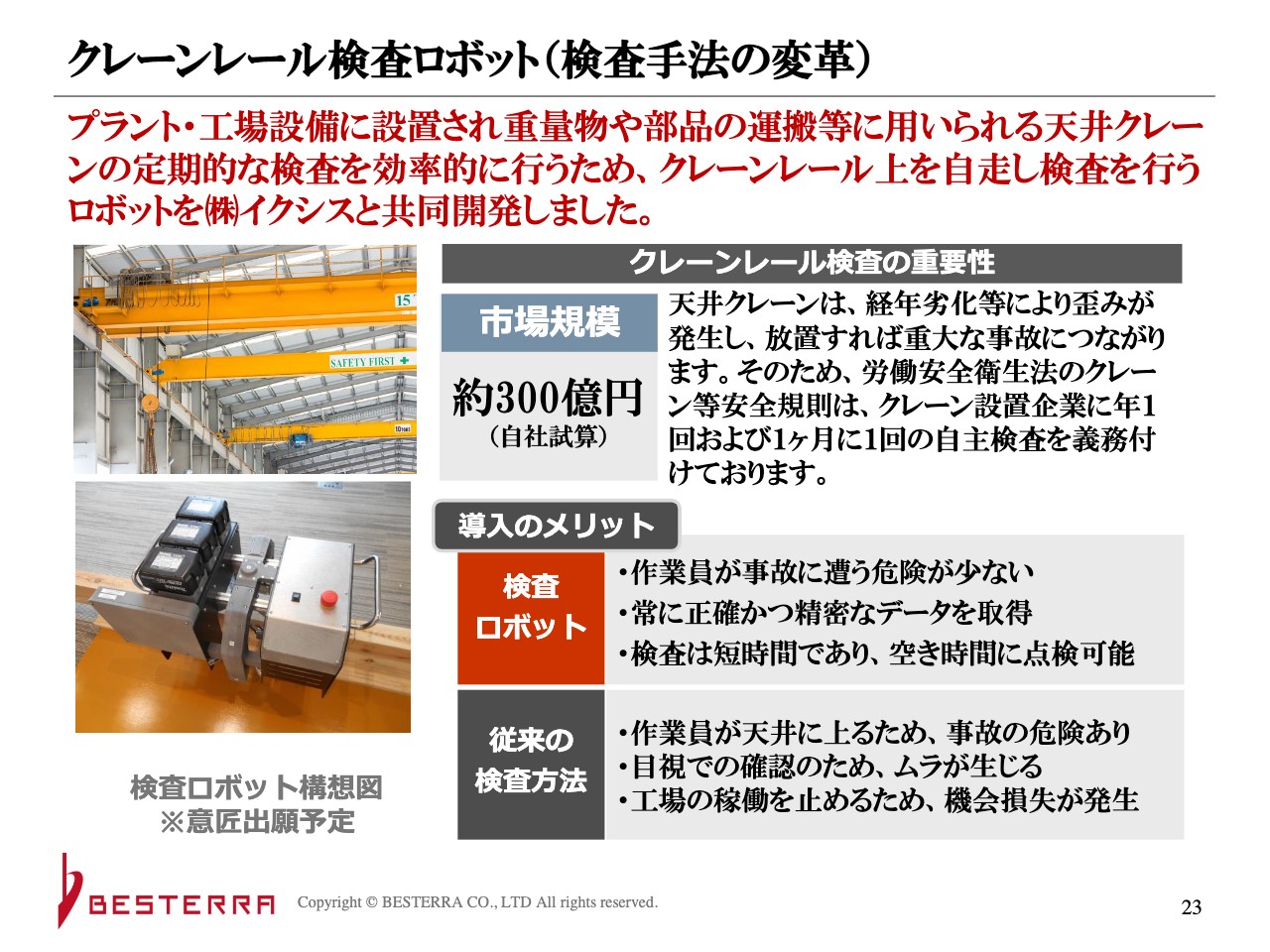

クレーンレール検査ロボット(検査手法の変革)

本田:ただし「厳しいから何もしない」ということではなく、3D計測でいろいろ培ったことを生かし、クレーンレール検査ロボットを作りました。今は、最終のストレステスト中で、さまざまな負荷を与えながら実験を行っています。

スライドの写真のように、倉庫の天井にクレーンが設置されていることはよくあることで、これを点検しなければなりません。自主点検が毎月、法定の点検が年1回義務付けられており、高所作業で危ないため、どうにかならないかと言われているところです。

それをスライドのようなロボットで行うことができます。もともと、壊れているものを下から3D計測機器を使って撮ったりすることがあり、そこから着想してこのロボットを作りました。当社のお客さまと同じようなところがお客さまになります。イクシスと一緒に開発しました。

また、元請けのところでも関連しますが、「解体工事やりませんか?」という営業をするのは、なかなか難しいことです。

坂本:「なぜ壊さなければいけないんだろう」などと言われたりしますね。

本田:「そのような時があったら声をかけてください」で終わってしまいます。しかし、3D計測があることで、「ちょっと調べてほしいところがある」ということが出てくるため、最初のよいきっかけにはなっています。

坂本:年1回、または月1回の自主点検の時に接点ができるということですね。

本田:おっしゃるとおりです。

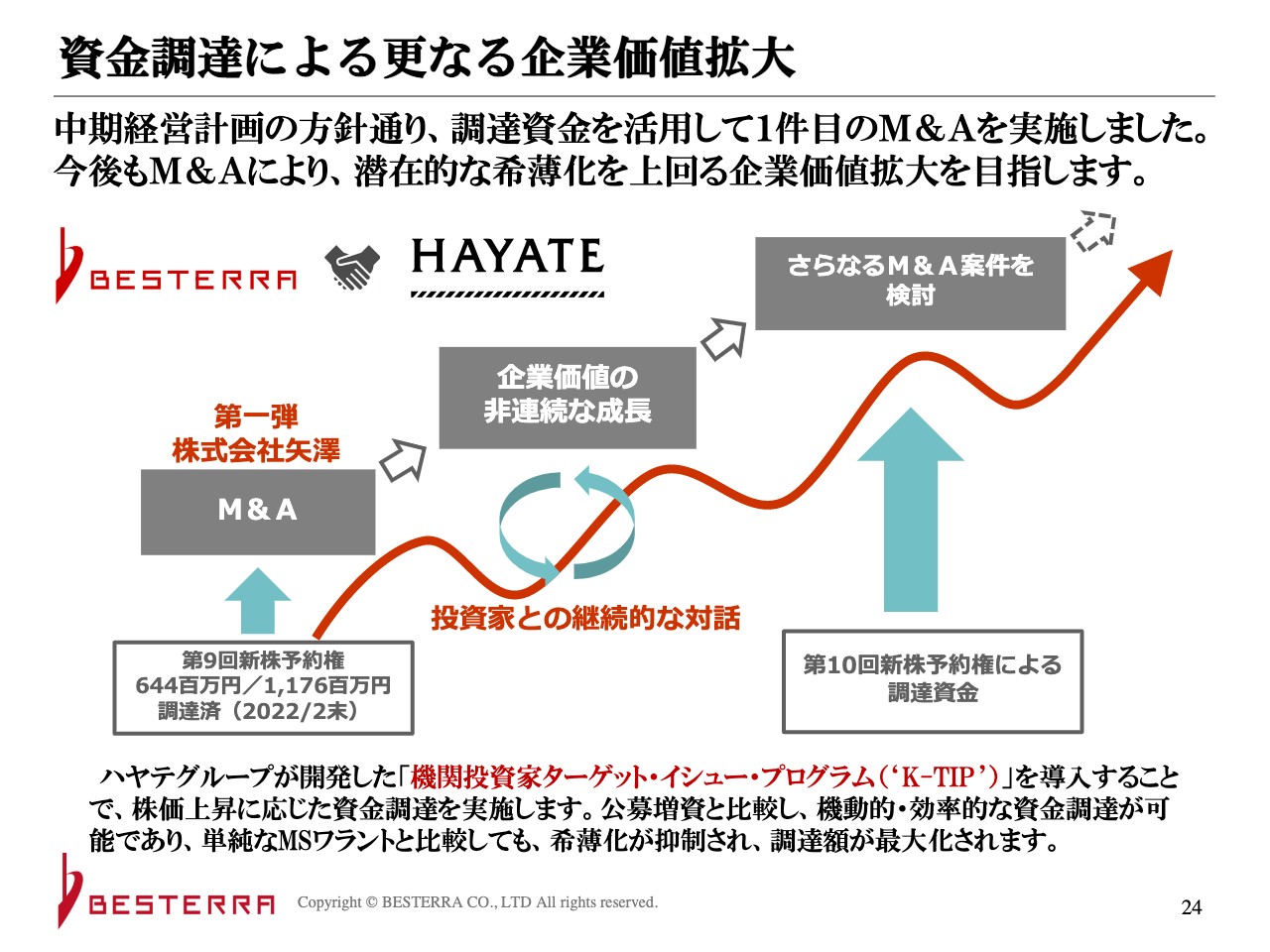

資金調達による更なる企業価値拡大

本田:資金調達について、ハヤテインベストメントのところで増資を行っているところです。1回目の増資で得たものは、矢澤という会社を買うために使っています。今後も調達した資金は、M&Aなどに活用していきたいと考えています。

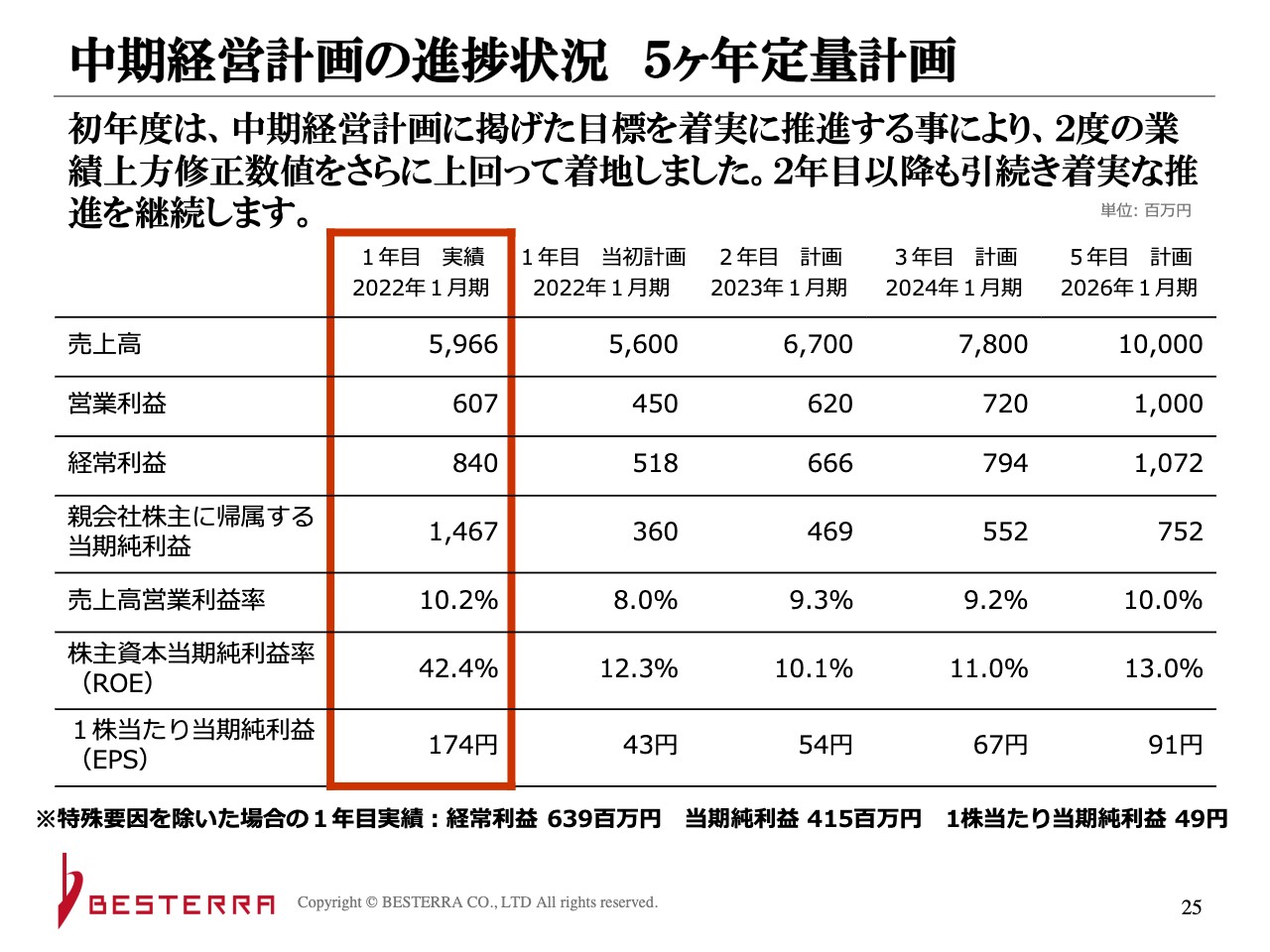

中期経営計画の進捗状況 5ヶ年定量計画

本田:直近の2022年1月期決算が、売上高59億6,600万円、営業利益6億700万円、最終利益14億6,700万円でした。数字としてはよかったのですが、その後の市場の反応を見ると、あまりよくありません。どうしてかと言うと、みなさまがおっしゃるのは「2年目以降は最終利益が落ちている」ということです。

しかし、先ほど少しお話ししたリバーホールディングス(現:TREホールディングス)の株が影響しています。そちらの評価替えがあったため、特別利益などがかなり乗っています。スライドの表の下に記載があるとおり、特殊要因を除いた場合の1年目実績は、経常利益 6億3,900万円、当期純利益4億1,500万円という数字です。そのため、2年目以降も実質的な売上と利益は伸びる予想です。

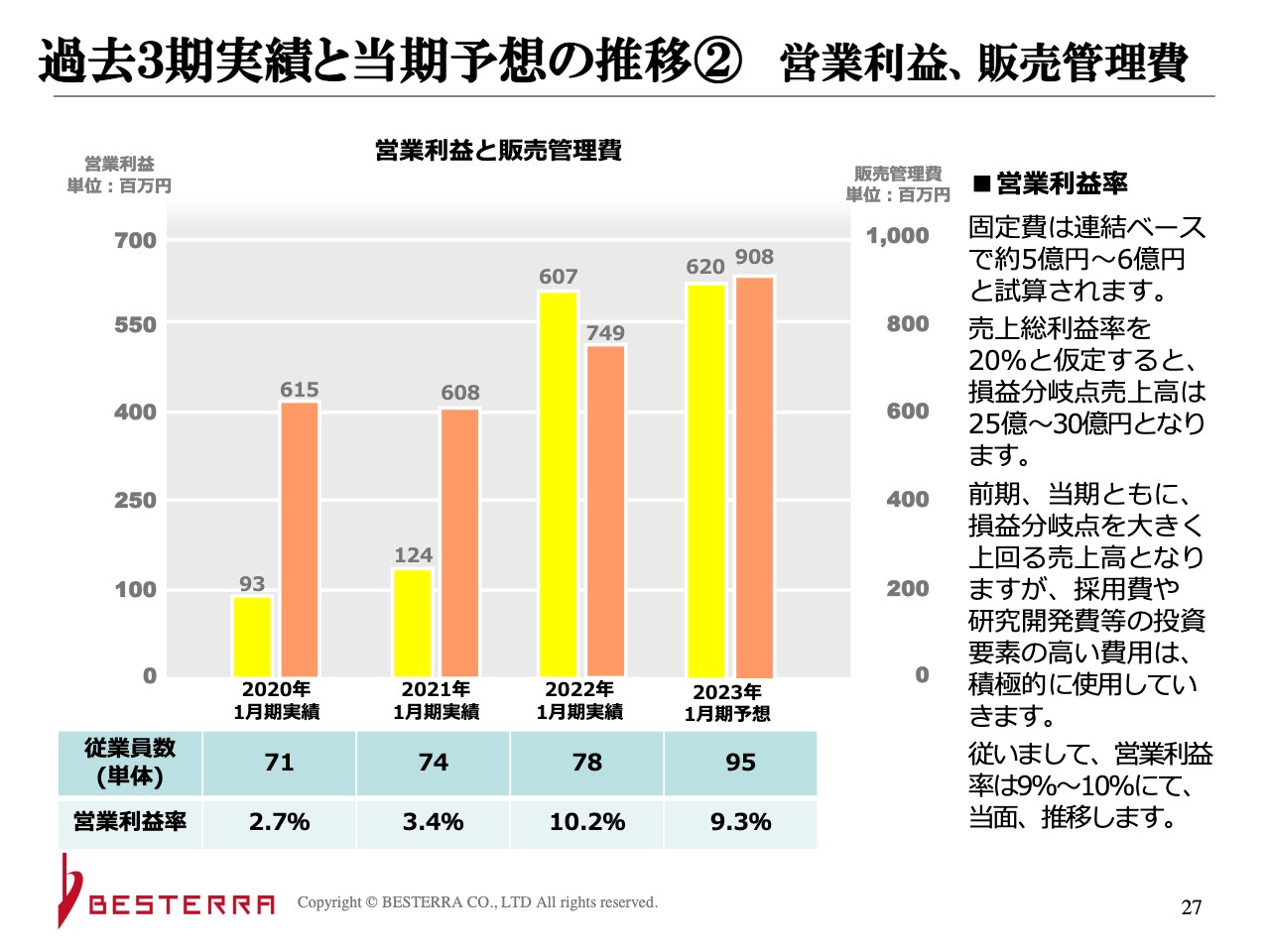

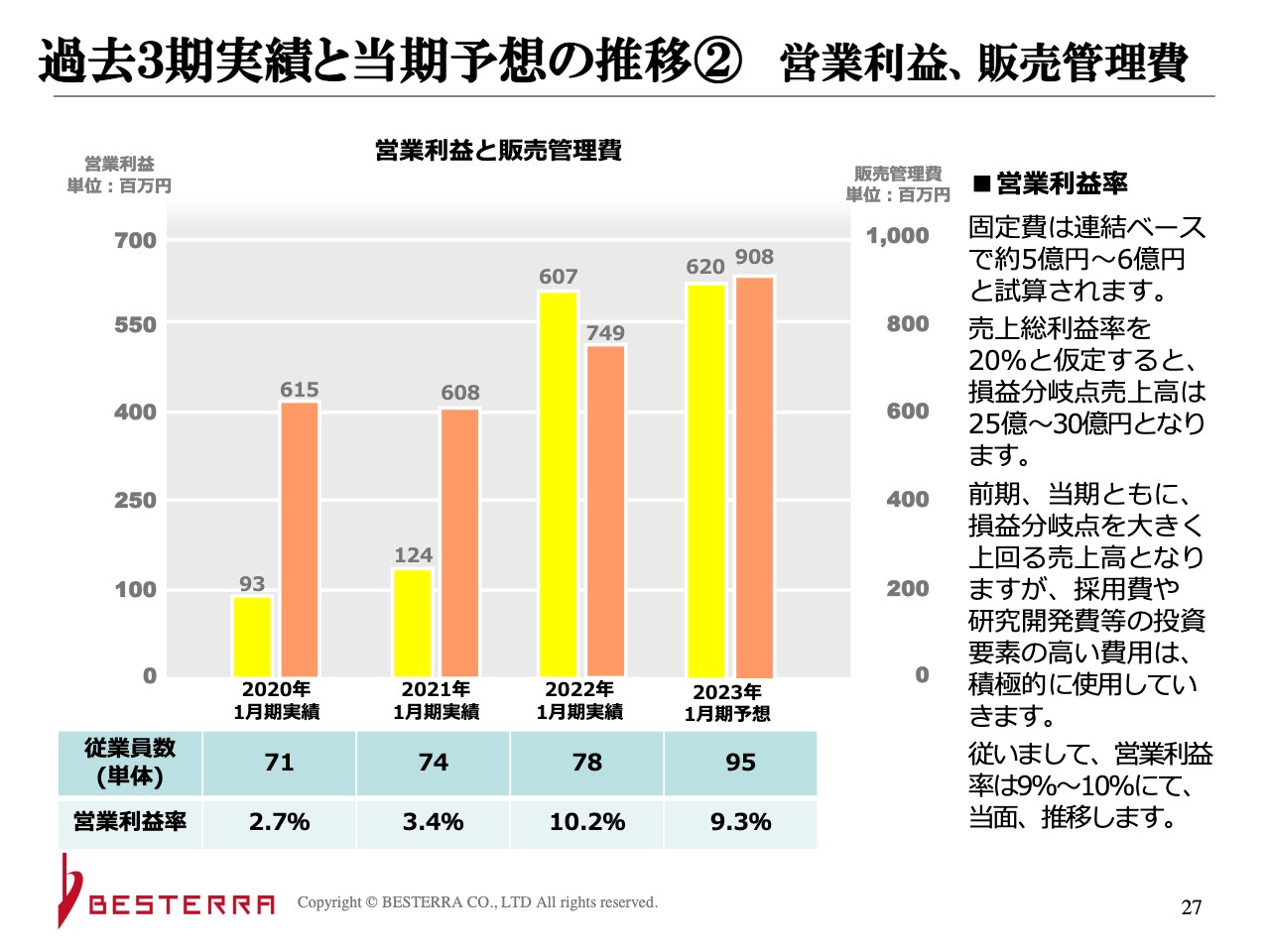

過去3期実績と当期予想の推移② 営業利益、販売管理費

本田:また、「営業利益率は、もっと高くならないのか?」という声があります。

坂本:御社が少し特殊なことを行っているというイメージがあるのでしょうか?

飯村:「独自の工法をお持ちで競争力も強いと思っていましたが、利益率の向上の妨げの原因は何でしょうか?」という質問が来ています。

坂本:「妨げ」と言うと語弊があるかもしれません。

飯村:すごく応援していらっしゃるような書き方で、「業績を拝見していますと、なかなか上がらないなと思っています」という言い方をされています。

本田:ありがとうございます。

飯村:多分、ファンなのだと思います。

本田:販管費はほとんど固定費と見られるものが多いのですが、販管費の中の固定費がおよそ6億円くらいです。それを元請けではない場合の平均的な利益率、粗利が20パーセントで割り返すと30億円くらいが損益分岐点売上高であるため、過去数年の利益率が悪かったことに関しては、単純に売上がなかったということです。

販管費もそこまで変わらないので、今後は改善するだろうと思っています。また、研究開発費、広告宣伝費、採用関連費については、多めに予算を積んでいます。そのため、グラフのようなかたちになっていますが、そこまで使わないかもしれないです。

坂本:一応、見込んでいるということですね。2年目以降から、この売上・利益は伸びていく計画になっていますが、リスク要因があるとしたら何なのかを教えていただけますか? 人材ですか?

本田:おっしゃるとおりです。先ほども少しお話しした人材のところが順調にいかないと、そのとおりにはいかないです。

坂本:仮に人材を採用できたとしたら、大丈夫という感じですか?

本田:大丈夫です。

坂本:技術者として派遣できるようになるには、新卒ではどのくらい時間がかかるのでしょうか?

本田:およそ3年くらいです。

坂本:そんなに時間がかかるんですね。やはり多くの技術が必要だからでしょうか?

本田:工事内容にもよりますね。先ほど、1つとして同じものはないとお話ししましたが、例えば「リンゴ皮むき工法」などは、実は結構基本的なところは似ています。もちろん、ケースによっていろいろな細かい要素の違いはありますが、わりと新人を向かわせ、いろいろと先輩社員に聞きながらでも理解できる部分が多いです。他の設備はいろいろ難しいです。

坂本:そのような場合は、熟練の人が行くことになるのですね。

本田:それぞれの分野によって得意な人がいるため、各分野で育成をしていく必要があるというところです。

坂本:そうですか、難しいですね。

飯村:技術力が高いからこそですね。

本田:そうですね。

坂本:御社にとっては下請けに投げても利益率は上がらないですからね。そのまま利益はとりあえず乗るとは思うのですが、確かに難しいですね。

本田:また、先ほど少しお話しした、「フロー型からストック型へ」という話で、このままフロー部分で大きな工事を追いかけて、取れるか取れないかということばかり行っていると、業績予想が不安定となるリスクがあります。

坂本:確かにそうですね。大きな工事と言いますか、御社の一番大きな案件はいくらくらいなのでしょうか?

本田:一番大きなものでは、25億円から30億円くらいです。

坂本:半分を占める可能性があるのですね。しかも1年じゃ解体できないレベルですね。

本田:それくらいです。

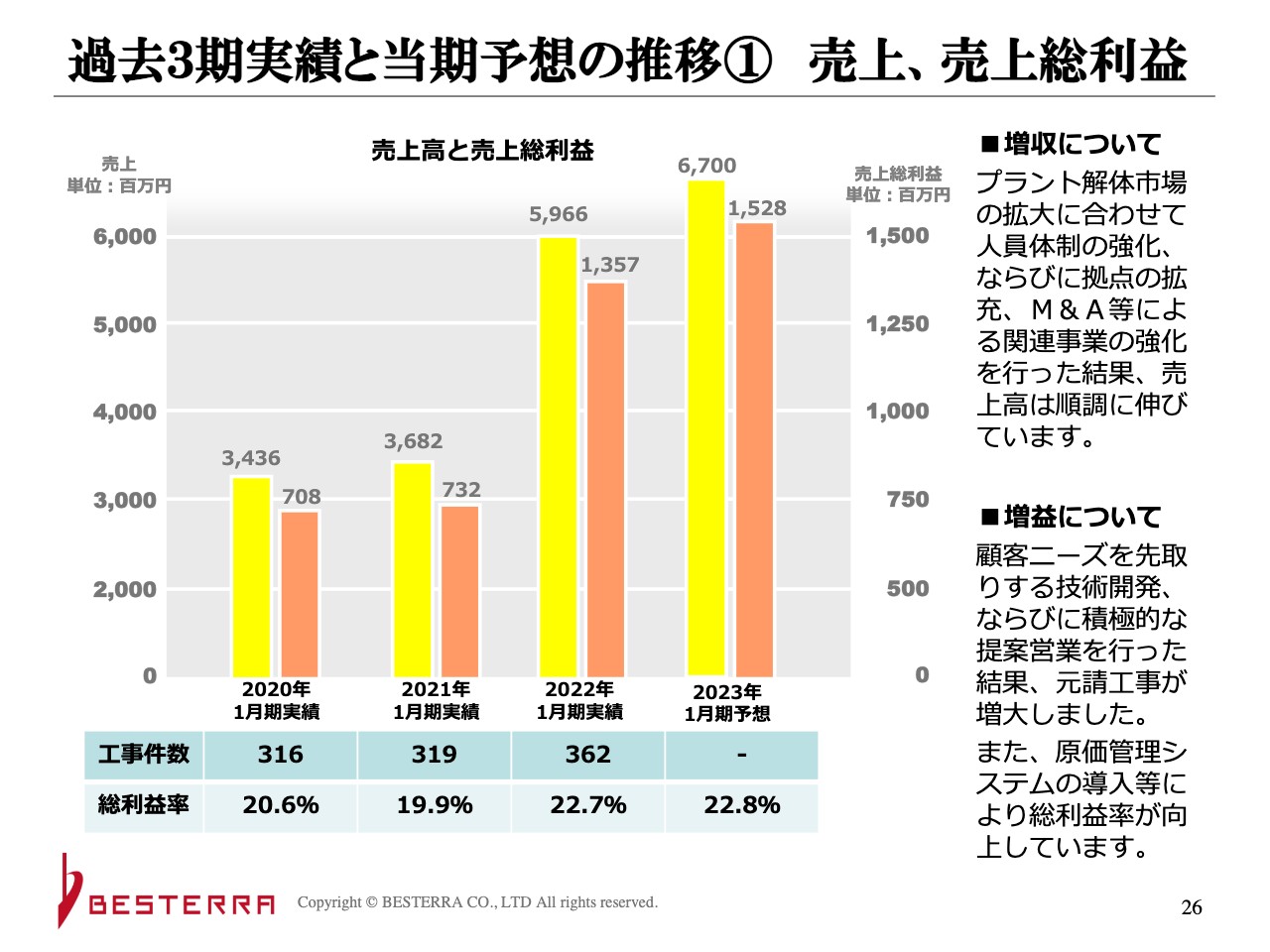

過去3期実績と当期予想の推移① 売上、売上総利益

本田:数字について細かく入れすぎてしまっているところがあるのですが、スライドに記載のとおり、いろいろ行っているため売上も一応、伸びてきています。過去2年はコロナ禍ですが、その前はもう少し高かったです。

2年間売上が落ちているのは大型工事の失注があったということです。その分、コロナ禍で営業が巻き返せなかったということもありますが、それを反省して今のような元請工事受注に力を入れるかたちに変えています。

また、利益については、スライドに記載がありますが、技術開発、原価管理システムの導入などで向上しています。

本田:販管費については、先ほどお話しした内容がスライドに記載されています。

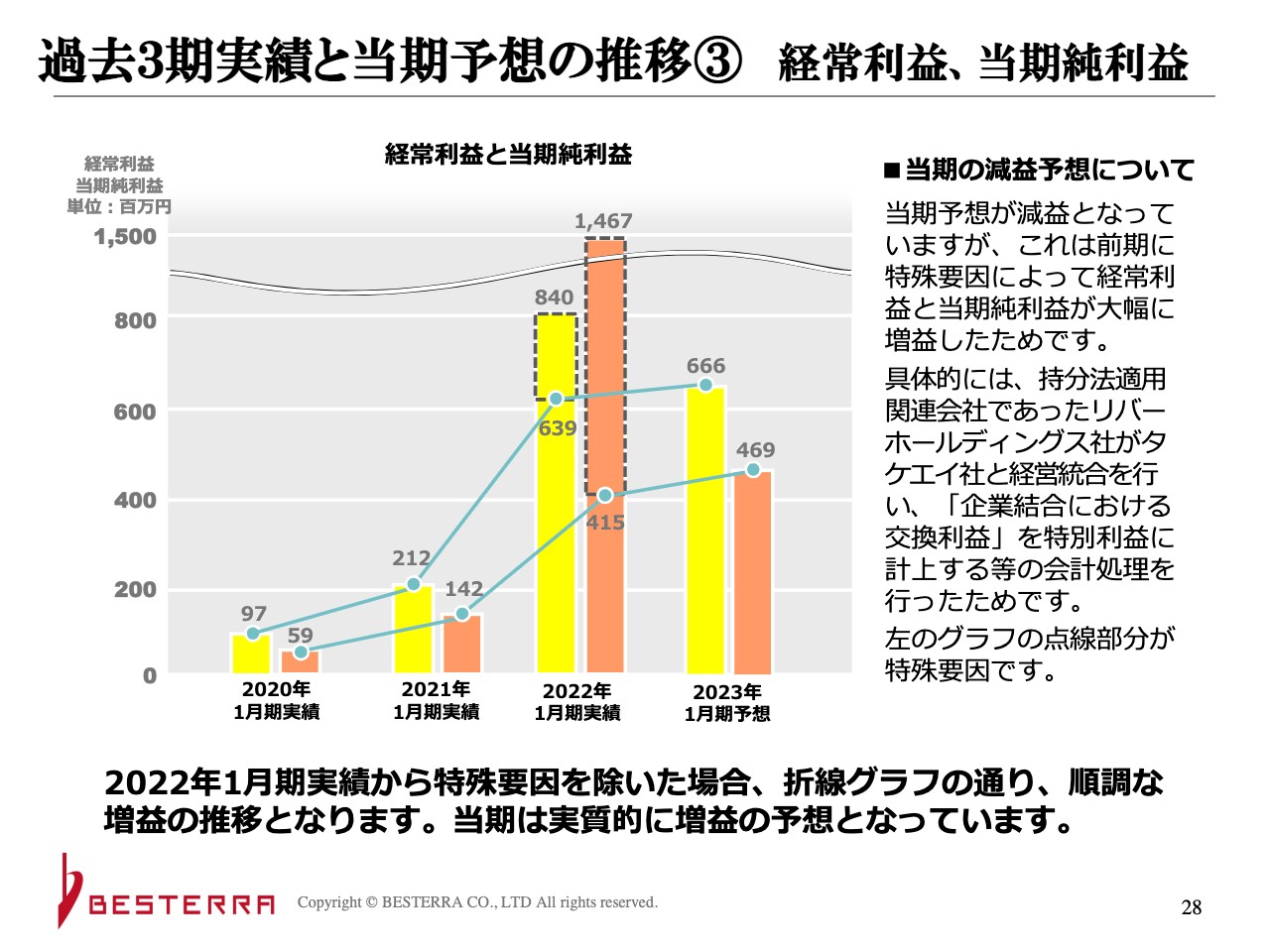

過去3期実績と当期予想の推移③ 経常利益、当期純利益

本田:こちらのスライドは、特殊要因の理由を図で示したものです。2022年1月期実績と2023年1月期予想について、棒グラフでは下がっていますが、折れ線グラフを見ていただくと、スライドのような数字になっています。横ばいくらいですので、もう少し上がっていないとダメだという感じもします。

坂本:コロナ禍でしたし、やはり時間のかかる仕事もありますからね。

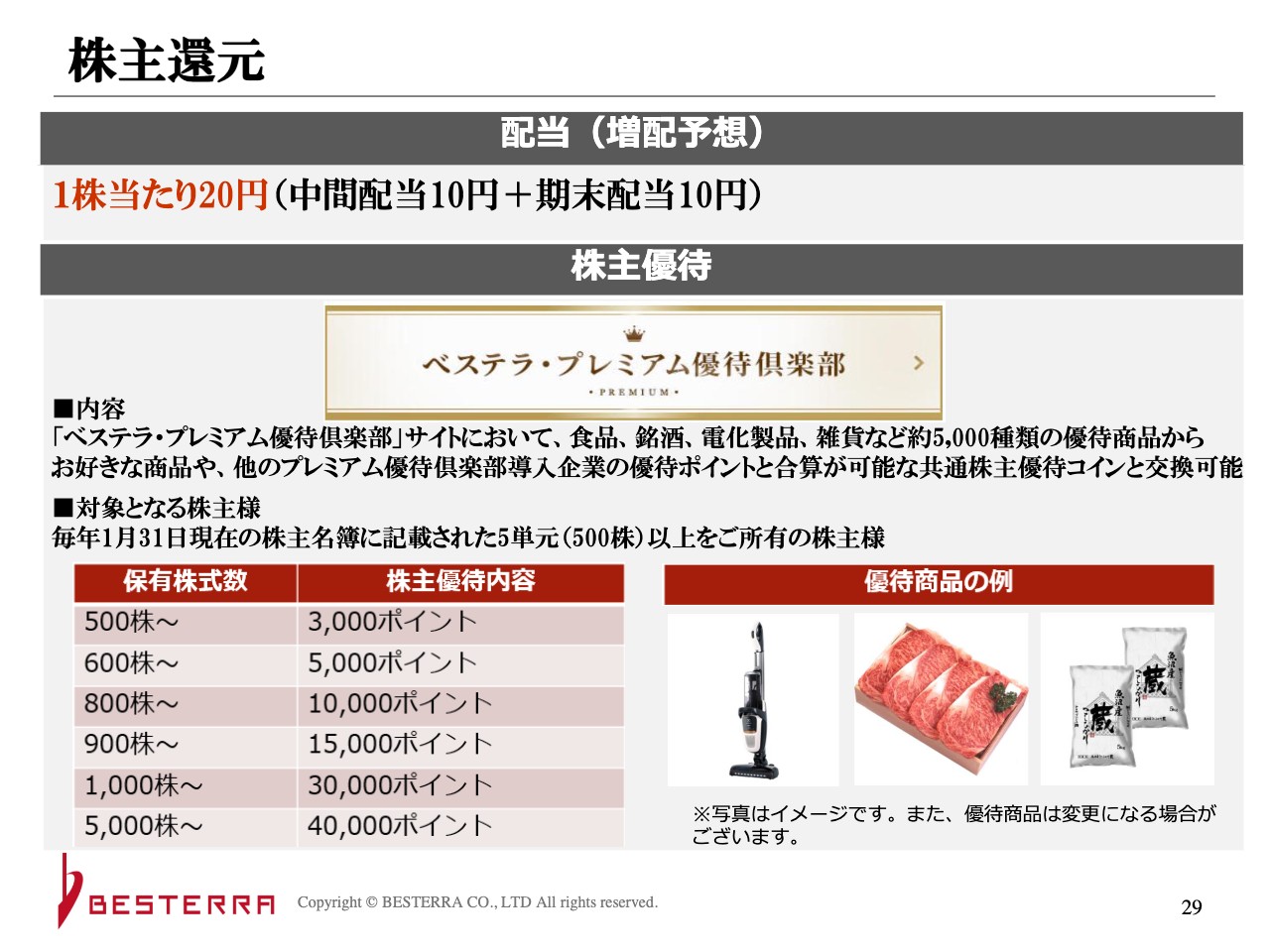

株主還元

本田:株主還元を変更しています。これまでQUOカード一辺倒だったのですが、株数に応じて優待内容を変えるかたちに変更しています。配当も年間16円から20円配当に増配となっています。

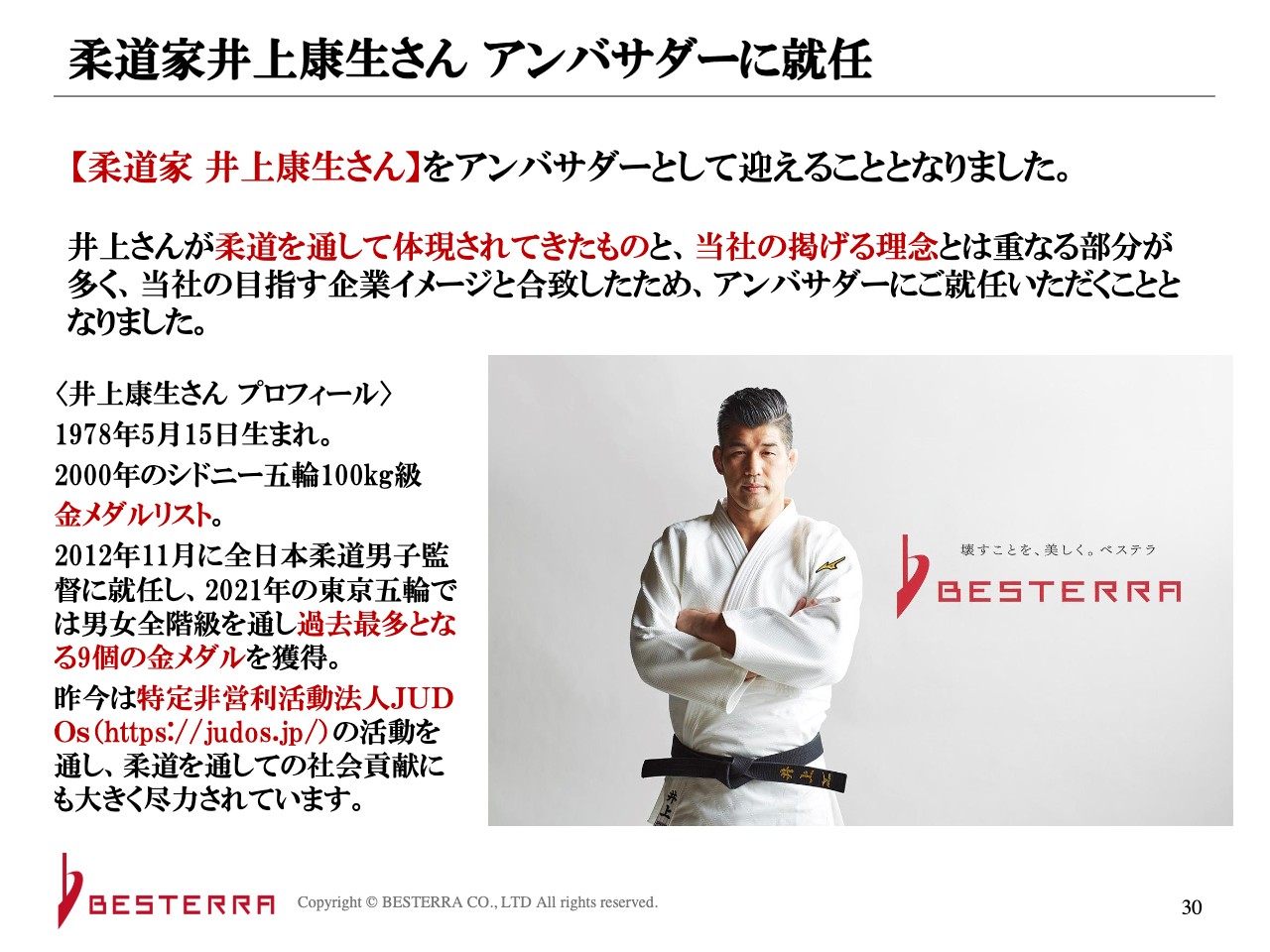

柔道家井上康生さん アンバサダーに就任

本田:井上康生さんをアンバサダーとして迎えることとなりました。私は50歳ですので、井上康生さんは非常によく知っています。

坂本:43才ですが、僕も知っています。

本田:20代の人はあまり知らないみたいなのですが、当社としては、工事に対する誠実性や技術など、一番イメージが合うということで、井上康生さんにアンバサダーという立場に就いていただいています。ただし、井上康生さんがいることで、工事が受注できるかというと、そのようなわけではありません。

坂本:井上さんは、社内活動も行っているのですね。

本田:そうです。当社の人間に集まってもらって、講話のようなものを行っていただいています。また、採用などにもつなげていきたいと思っていますし、このお付き合いのきっかけで全柔連(全日本柔道連盟)さまともお付き合いできて、柔道部の方などに入ってほしいと思っています。

質疑応答:人材に必要なスキルや資格について

坂本:人材の部分で、先ほど一人前になるまで3年くらいかかるという話でしたが、どのような特殊なスキルがあるのか、資格などについても含めて教えてください。

本田:資格は解体業で言いますと、建設業はいくつかの区分に分かれており、監理技術者にならないと、大きな工事の元請けができません。監理技術者になるためには、原則として1級建築施工管理技士や1級土木施工管理技士などの資格が必要になります。

他にも実務経験などで取得できるパターンもあるのですが、お客さまの反応などいろいろ考えると、その資格を持っていたほうがいいのではないかと思っています。そして、それを取るために、ある程度の実務経験が必要になってきます。

また、当社の中で、ノウハウのデータベースを作ったりしなければいけないと思うのですが、今のところはOJTで教えていくほうがよいと考えています。

坂本:技術の部分は、なかなか難しいですね。

本田:教室に集めて教えて、「はい、やりなさい」という感じではないので難しいです。

坂本:やはり新卒をいきなり10人や20人採用するというのは、難しいですね。

本田:そうですね。

坂本:同業他社からの中途採用も難しいですか?

本田:継続的に採用しています。

坂本:そこはやはり即戦力ですね。

質疑応答:廃材の収益化について

坂本:僕も非常に興味があることで、もともと廃材の仕事をされていたということなのですが、プラント解体で出た廃材を収益化できるものなのか教えてください。

本田:できる工事とできない工事があります。年度によってもかなり違うのですが、売上のうち15パーセントくらいがスクラップの売上になっています。

坂本:最近、解体が安いと聞いたことがあったのですが、そのようなこともあるのかもしれないですね。

本田:鉄や非鉄金属などがあると、それを売ってしまえばよいです。

坂本:そこは受注金額から落としているというイメージですね。

質疑応答:M&Aについて

坂本:M&Aの質問がたくさん来ています。もう一度、資金を調達することができたら、行いたいことなどがあれば教えてください。

本田:M&Aですが、当社と同じ会社はないため、同じような会社を買って規模を大きくすることはできません。しかし、プラント解体を行っている会社は他にもあり、重機を持っていたり、たくさんの職人を抱えている会社が多いです。

特に、地理的な要因と言いますか、当社の手が及んでいない部分を持つ会社、お客さまによいところを持つ会社などとは組むメリットがあると思っています。会社の方針として「持たざる経営」をうたっていますが、場合によっては、その部分は内製化するところもあると考えています。

また、矢澤という会社を買ったように、当社の協力会社の中でも特殊技術を持っている、技術力が極めて高い会社は、積極的に買っていきたいと思っています。

本田氏からのご挨拶

本田:本日はお聴きいただき、ありがとうございます。大変珍しい会社で、社名を聞いても「何を行っている会社なのかな?」と思われるかもしれません。非常にニッチな部分ですが、社会貢献度の高い会社です。これから伸ばしていきますので、よろしくお願いいたします。

飯村:御社のホームページでは解体してる様子なども掲載されていますね?

本田:はい、ぜひご覧ください。

当日に寄せられたその他の質問と回答

当日に寄せられた質問について、時間の関係で取り上げることができなかったものを、後日企業に回答いただきましたのでご紹介します。

<質問1>

質問:JFEの京浜製鉄所の高炉停止は最近のホットなニュースですね。御社も深く関わりそうですね?

回答:JFEスチールの京浜地区については、昔から継続的に工事を受注しています。2019年に当社も京浜事務所を開設し、さらに深い関わりを持っております。

<質問2>

質問:2022年1月期は原価率が大きく低下しましたが、どのような背景があったのでしょうか? また、御社の原価というのは、具体的にはどのような費用を指すのでしょうか?

回答:元請工事案件が増加したことと、売上高が増加したため原価中の固定費の比率が低下したことが背景です。また、当社の工事の原価は、下請工事会社への外注費、産廃処分費、工事監督の人件費、工事部内の間接費などがあります。外注費の割合が高く、原価の約7割を占めています。

※「当日寄せられたその他の質問と回答」は、企業ご提供の内容となります。

新着ログ

「建設業」のログ