太平洋工業、自動車向け部品でCN、電動化ニーズに応えるとともに、人財育成にも注力 さらなる成長へ

会社概要

小川哲史氏:投資家のみなさま、こんにちは。太平洋工業の小川でございます。本日はこのような機会をいただき、ありがとうございます。

これより、会社概要、歴史、成長を支える技術、競争力の源泉となる人財についてご説明します。

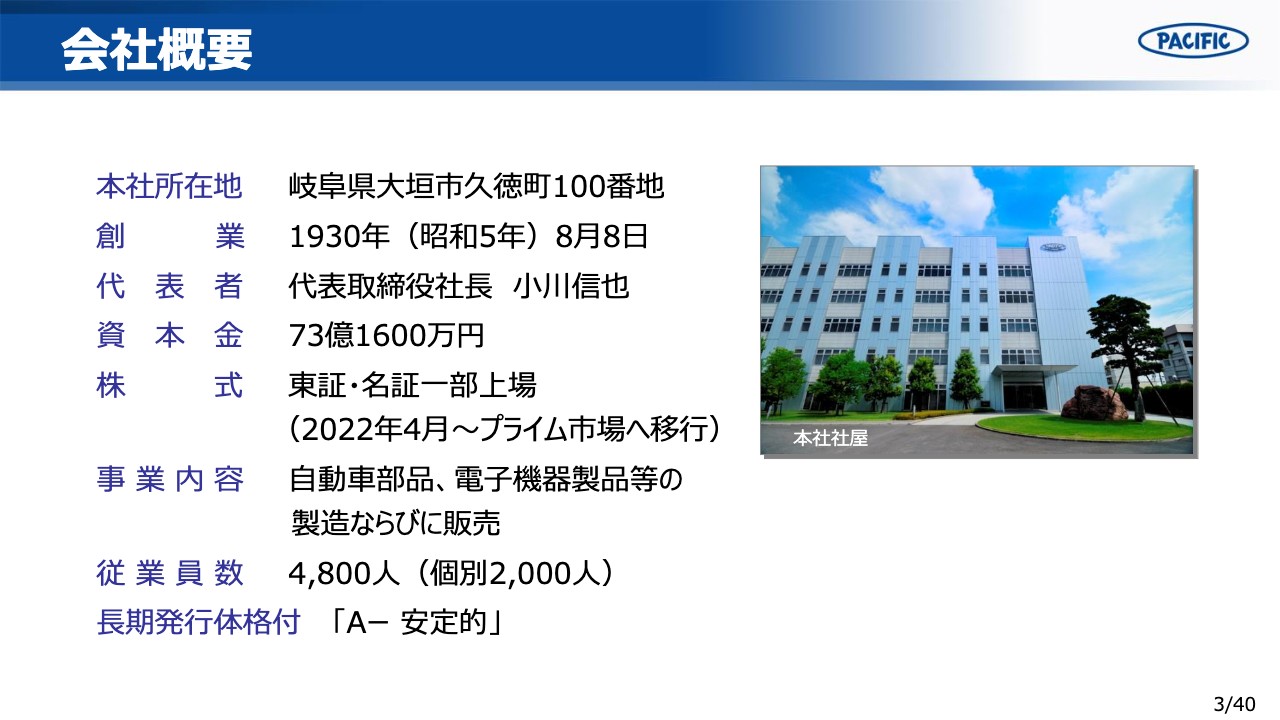

当社は、1930年に自動車用バルブコアの国産化を目指して起業し、1970年に東証一部に上場しました。2022年4月からはプライム市場に移行します。長期発行体格付はAマイナス、安定的です。

ブランドスローガン・ビジョン

ブランドスローガンは「思いをこめて、あしたをつくる」です。安全・環境・快適性能向上に貢献できるよう、当社社員一人ひとりの思いやアイデアを具現化できる環境をつくっていきます。そして、新事業・新技術・新製品開発を通じて、社会から信頼・期待される企業として成長を続けていきたいと考えています。

また、ビジョンとしては、「ステークホルダーと信頼を醸成する企業」「コア技術を活かし持続的に成長する企業」「仕事と生活の調和が実践できる企業」の3つを掲げています。これらのもと、ものづくりを通じた新たな価値創造と持続可能な社会への貢献を目指して挑戦を続けていきます。

主な事業内容

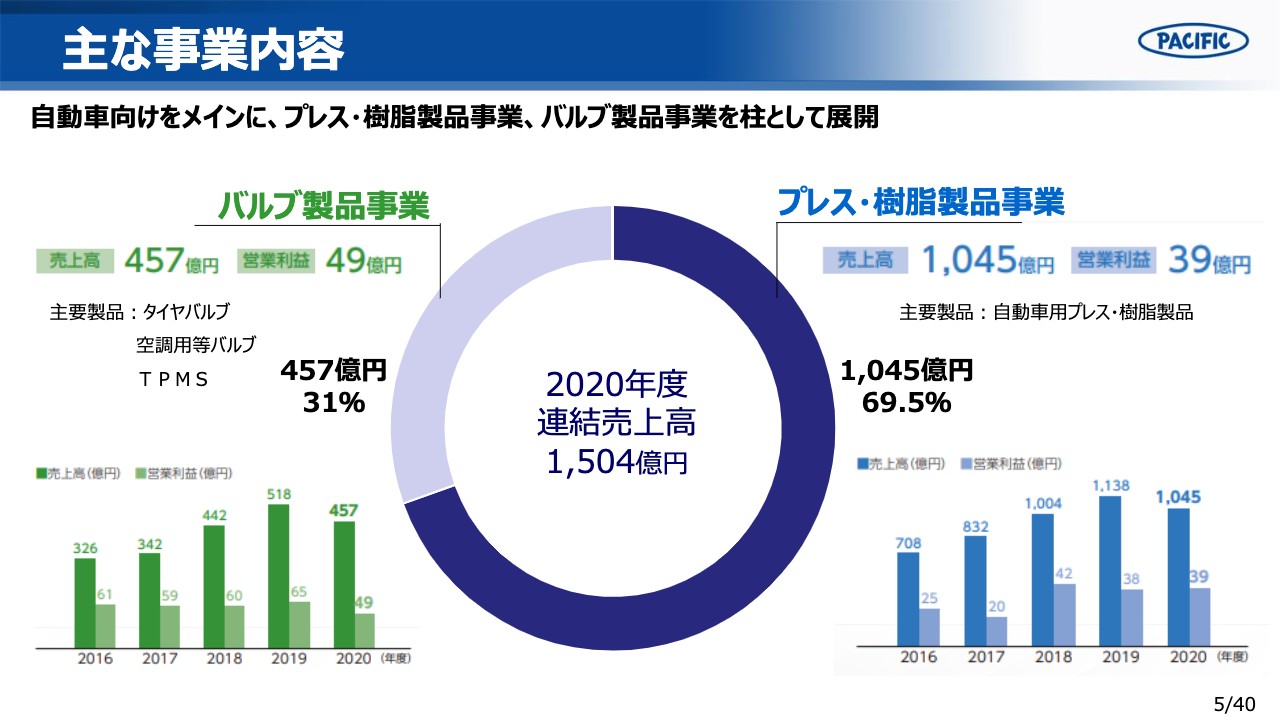

当社の事業セグメントは、売上の7割を占めるプレス・樹脂製品事業と、3割を占めるバルブ製品事業に分かれています。2022年3月期の連結売上高は1,610億円、営業利益は100億円を見込んでいます。

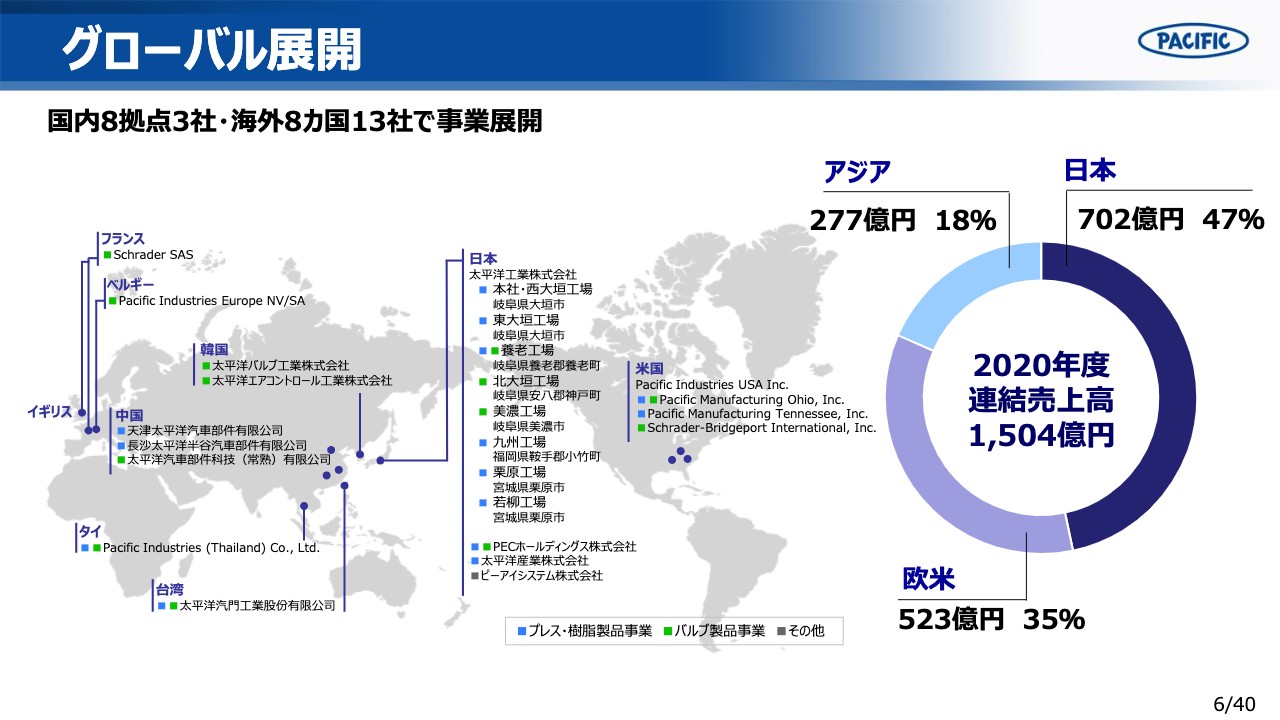

グローバル展開

国内では岐阜県・宮城県・福岡県に8工場とグループ会社3社を、海外ではアメリカ・フランス・イギリス・ベルギー・中国・台湾・タイ・韓国の8ヶ国に13社を展開しており、グローバルに広がるお客さまのニーズに応えられる事業体制となっています。

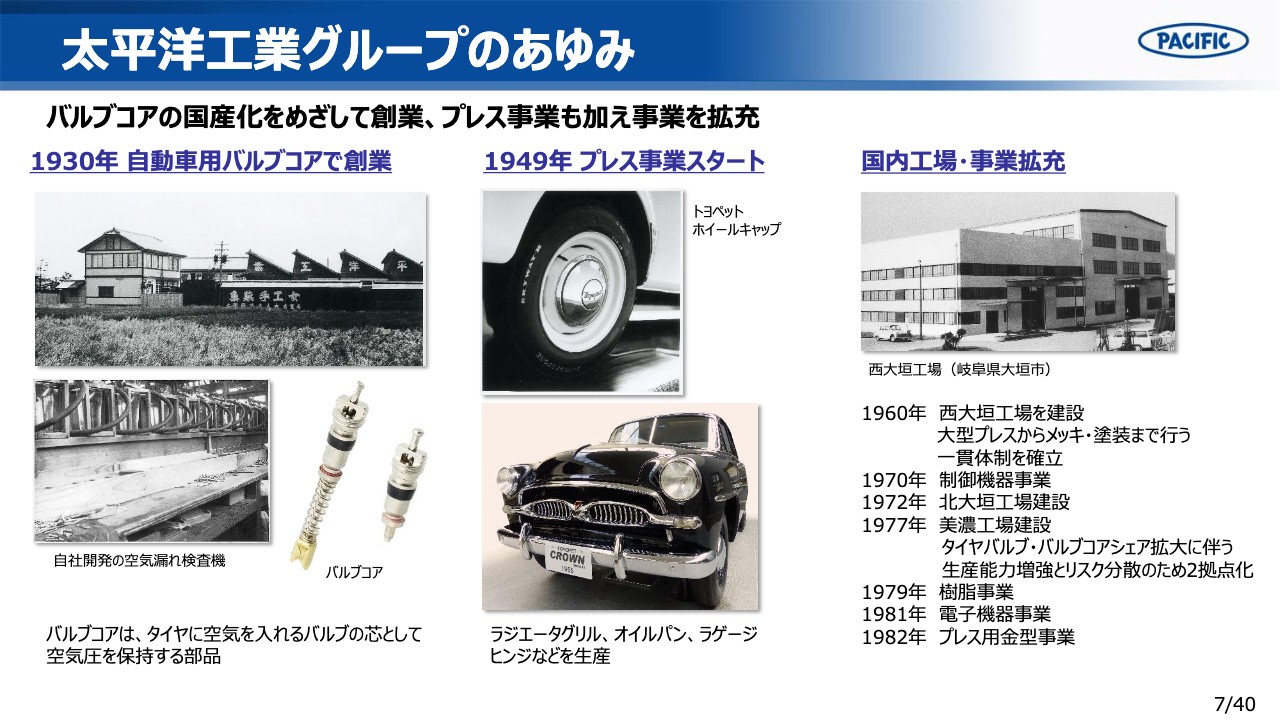

太平洋工業グループのあゆみ①

当社の歴史についてです。創業は1930年で、バルブコアの国産化を目指してスタートしました。当時の日本における自動車生産数は年間約400台で、ほとんどの自動車部品を輸入に頼っていました。

当初は人の手で空気漏れの検査を行っていたため、品質のばらつきと生産量の確保に大変苦労していました。その後、空気漏れの検査機を自社開発したことで、設備の生産性と労働生産性が向上し、品質も大幅に向上しました。当時は他にも10数社のタイヤバルブの会社がありましたが、当社が品質優位性を持てたことがポイントとなり、タイヤメーカーにも認められ、採用してもらえるようになりました。

プレス事業については、戦中から戦後にかけて、外装プレス部品でトヨタとのビジネスがスタートしました。プレス事業拡大のきっかけとなったのは、1960年に西大垣工場を建設し、プレスから溶接・メッキ・組付までを1つの工場でできる体制をつくったことです。

当時は、それぞれの工程を別々の会社に発注するのが主流でしたが、1つの工場内で生産することによりリードタイムを短縮し、三河エリアからの距離のハンデがある中、競争力が認められ、トヨタから深い信頼を得ることができました。

1970年にはタイヤバルブの技術を活かして、家電メーカー向けのエアコン関連バルブなどの制御機器事業を開始しました。バルブ事業の拡大に合わせて、工場も拡張していきました。

また、軽量化のニーズが拡大する中で、当社の主力製品であったホイールキャップも鉄から樹脂への材料置換が起きました。それを受け、1979年に樹脂事業に参入しました。その後も、暖房用温風制御技術をベースとした電子機器事業や、プレス金型の内製化を目指した金型事業などへ拡充しています。

太平洋工業グループのあゆみ②

1984年には台湾に進出しました。それまでは、日本からアジア地域へバルブを輸出していましたが、事業拡大とコスト追従のため現地生産を進める必要があったことが海外進出のきっかけです。

台湾の拠点はバルブコアの生産だけでなく、国瑞汽車向けにプレス部品納入を開始したことで、大物骨格部品の生産拠点となっています。その後もトヨタの海外展開に伴い、トヨタの生産拠点に近いところに当社のプレス拠点も展開することで、プレス事業を拡大していきました。

2000年にはトヨタを中心に生産・販売しているTPMSの生産を開始しました。開発経緯については後ほどご説明します。

また、2018年にはSchraderのバルブ事業を取得しました。昔からのコンペティターではありましたが、当社の主要マーケットが日本・アジアであるのに対し、Schraderはアメリカ・ヨーロッパが中心であったことや、開発力にも期待できることがM&Aの決め手となりました。

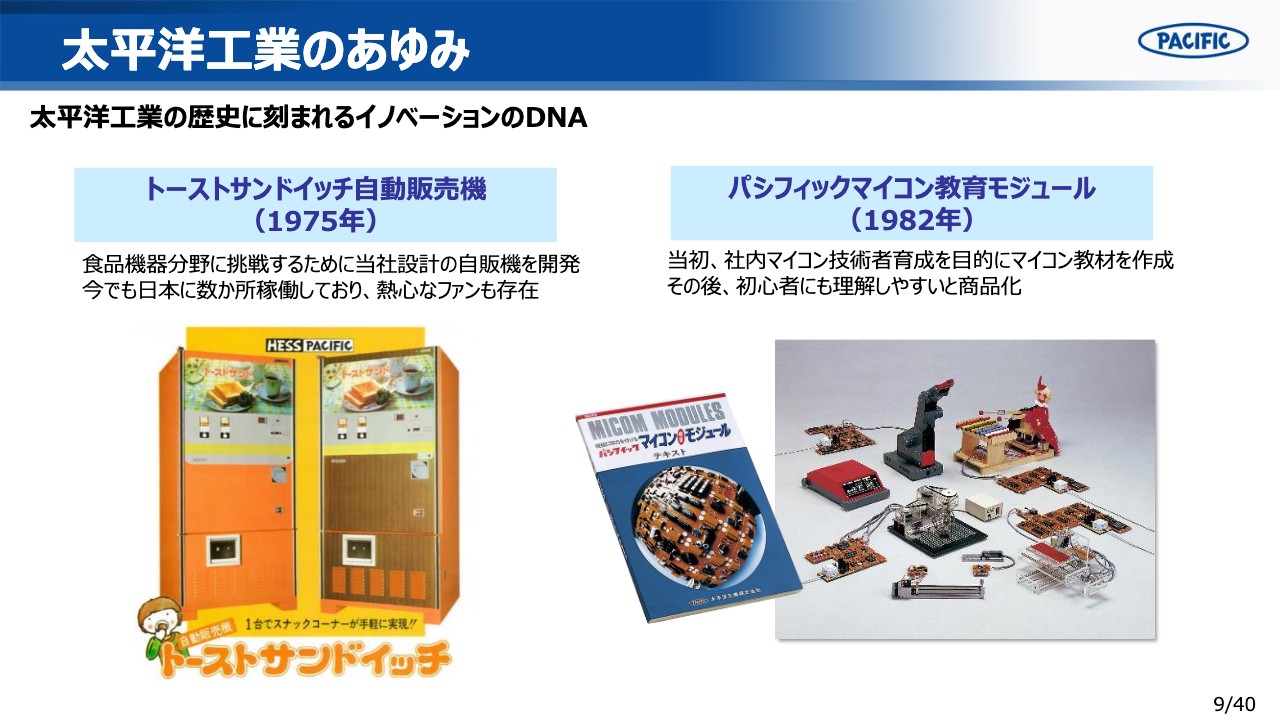

太平洋工業のあゆみ

当社は自動車産業に軸足を置いていますが、時代に合わせてさまざまなことを考え、挑戦してきました。1970年代には、オイルショックなどがあったことから、景気変動の影響を受けにくいよう経営の多角化を進め、食品事業なども手がけていました。

スライド左側の写真は「トーストサンドイッチ自動販売機」です。テレビなどで昔なつかしい自販機として紹介されることもあります。残念ながら、事業としては4年ほどで終了しているのですが、現在も日本国内で15台ほど稼働しています。メディアからの取材依頼も多く、今でもコアなファンの方がいるようでありがたいです。

スライド右側の写真は「パシフィックマイコン教育モジュール」です。カーヒーターを手がけていたことから、セントラルヒーティングのコントローラーを開発しており、その際にマイコン知識を得るための社内勉強用教材として作成しました。それが「教材としておもしろい」ということで商品化し、後にTPMSを生み出すメカトロ技術につながっていきます。他にもさまざまな製品に挑戦してきましたが、コア技術を活かして、自動車以外の分野にも挑戦する当社のイノベーションのDNAとして、今でも受け継がれています。

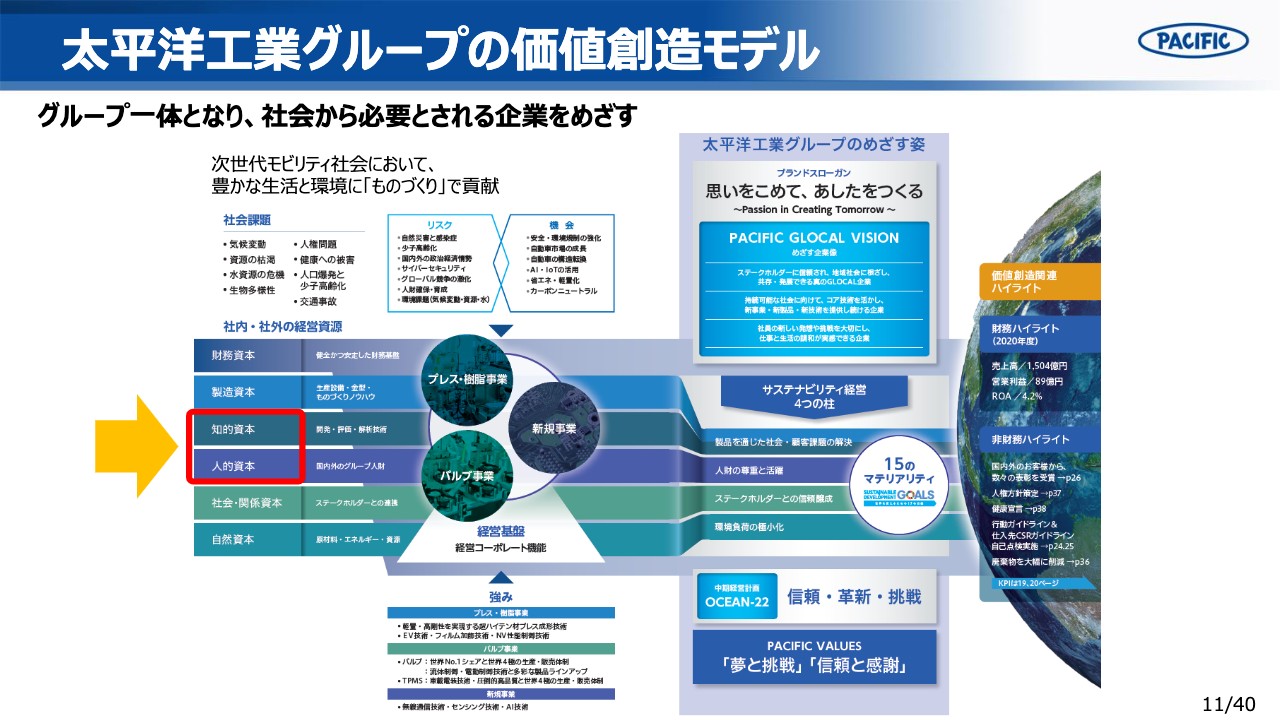

太平洋工業グループの価値創造モデル

当社技術の重点領域についてご説明します。価値体系はブランドスローガンを頂点とし、長期ビジョン・中期経営計画で具体化しています。そこに、SDGsを踏まえたサステナビリティ経営の4つの柱を統合させ、社会から必要とされる企業であり続けたいと考えています。本日は、当社の重要な経営資源である知的資本と人的資本に焦点を当ててご説明します。

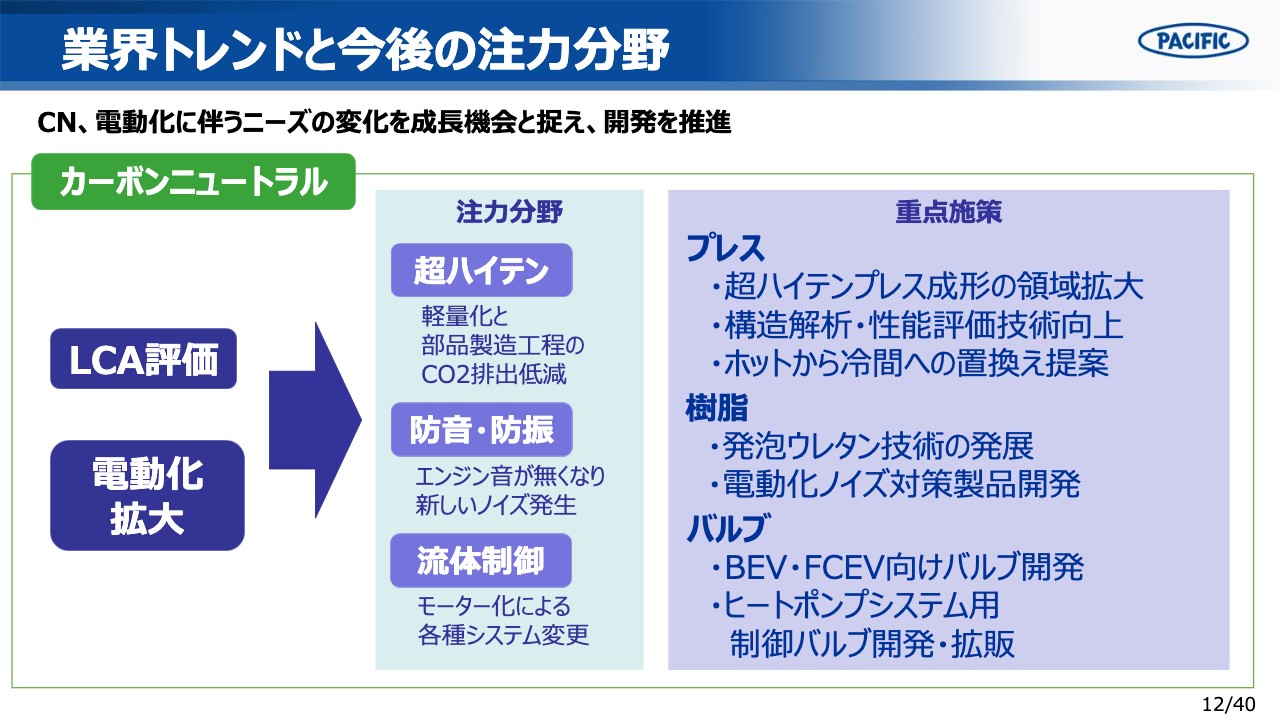

業界トレンドと今後の注力分野

自動車業界のトレンドと当社の重点領域についてです。カーボンニュートラルという課題が今大きくクローズアップされています。電動化の領域も含め、今後の成長戦略としては3つの分野に注力しています。

1つ目はプレスの超ハイテン、2つ目は樹脂の防音・防振、3つ目はバルブの流体制御です。この3つの重点領域に加え、当社のシェアが高い部品や、電動化になっても変わらず継続していく事業についてもご説明します。

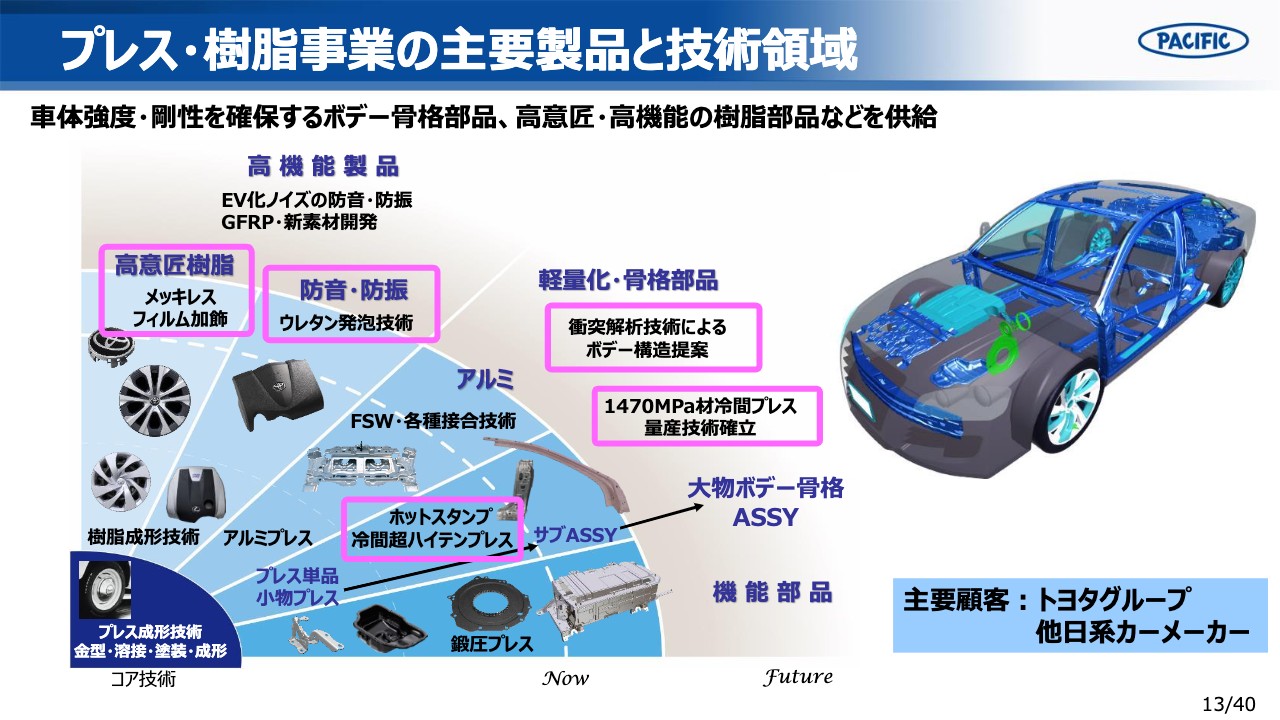

プレス・樹脂事業の主要製品と技術領域

スライドの図には、プレス・樹脂事業の主な製品と技術領域を示しています。ピンク色の枠で囲った部分についてお話しします。

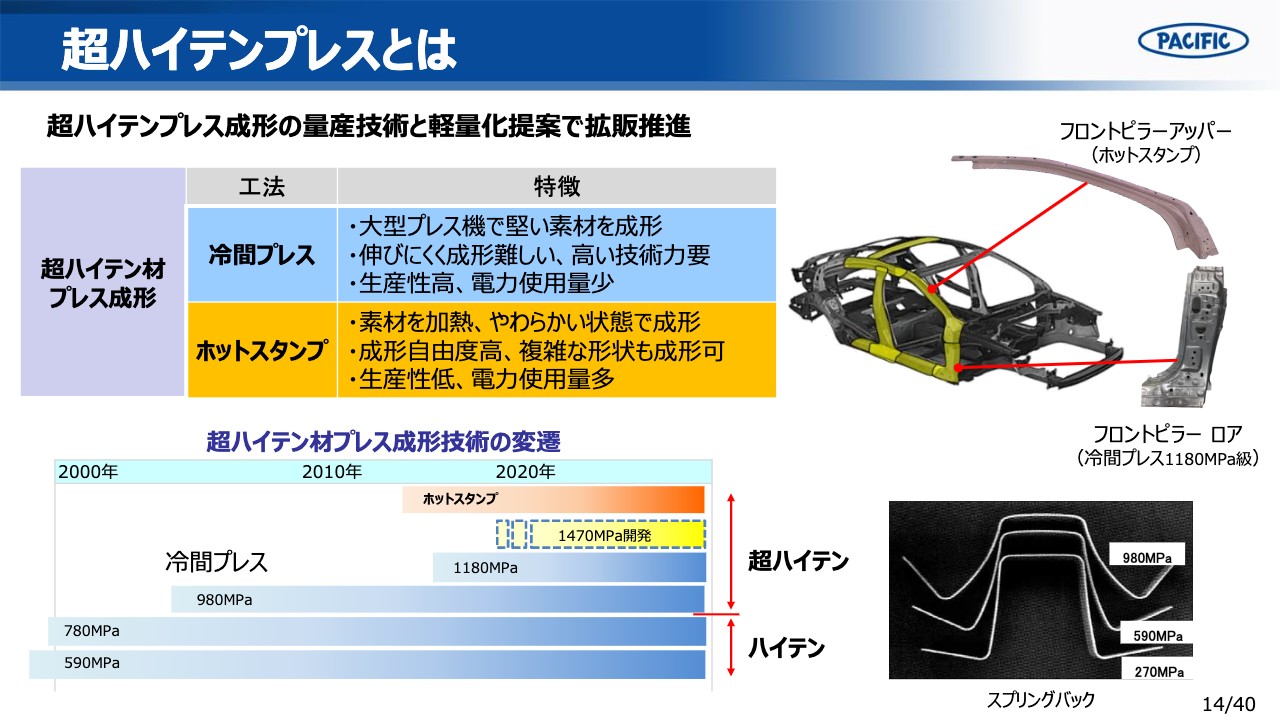

超ハイテンプレスとは

超ハイテンプレスには2種類あり、1つは当社が注力してきた冷間プレスです。もう1つはホットスタンプです。ホットスタンプでしか造れない部品もあるため、その設備数は多くありませんが、当社ではどちらの工法でも生産しています。

冷間プレスの代表的な製品は「フロントピラー ロア」です。冷間超ハイテン1180材では、当社が世界で初めての量産化に成功しました。

ホットスタンプの代表的な製品は「フロントピラー アッパー」です。細くて形状凍結が難しいため、これまではホットスタンプでしか造れませんでしたが、今年発売されるトヨタ車において、当社は冷間超ハイテンに置き換えます。

カーボンニュートラルが注目される前から、生産性やエネルギー消費量、日本車として差別化の観点から、当社はトヨタにホットスタンプから冷間超ハイテンへの置き換えを提案してきました。その取り組みが実を結び、冷間超ハイテンへの置き換えが進んでいると思います。今後もLCAにおいて優位性のある冷間超ハイテンへの置き換えに注力していきます。

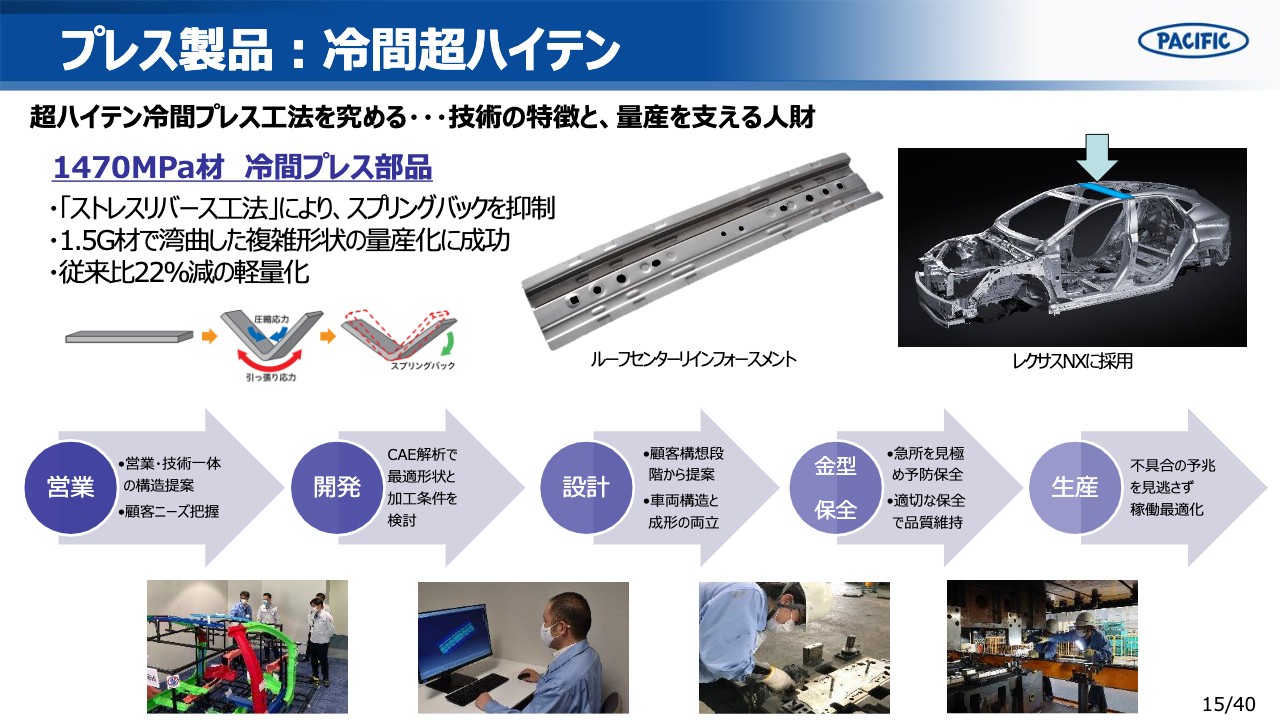

プレス製品:冷間超ハイテン

今まで超ハイテンは1180材が一番強度の高い材料でした。しかし、レクサスNXにおいて1470材によるルーフセンターリインフォースメントが初めて採用されました。右上の画像において矢印で示された部分になります。画像上は直線状の板に見えますが、湾曲しています。この形状に凍結することは難しく、「ストレスリバース工法」という工法により応力操作しています。型構造にその工法を織り込み、非常に精度の確保が難しい部品を造っています。こちらも世界初の技術となっています。

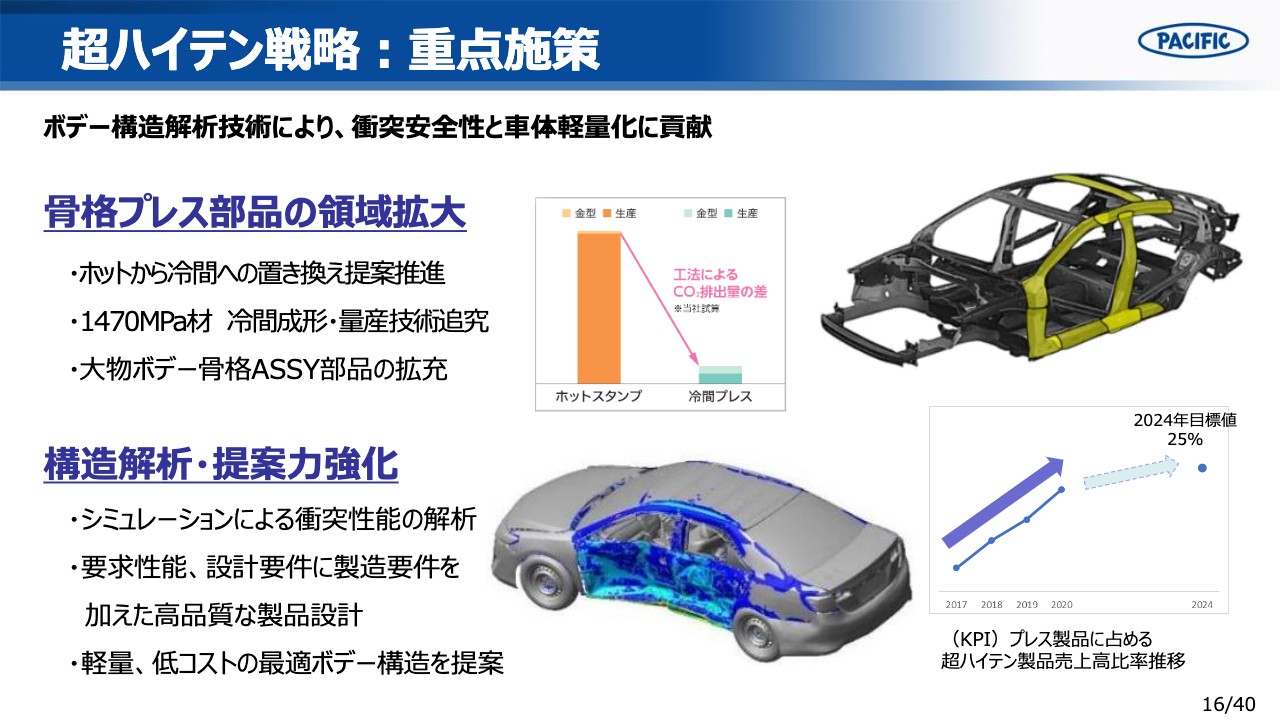

超ハイテン戦略:重点施策

当社がお客さまからプレス領域で認められている理由は、1470材などの難しい材料を使用できる技術力、そしてホットスタンプから冷間超ハイテンの置き換えを提案できる点だと思っています。さらなる構造解析・提案力強化として、CAEなどの解析システム拡張と、衝突安全性を含めた最適なボデー設計ができるエンジニアの増員を図っています。構造解析・評価や部品メーカーならではの製造要件を織り込みつつ、造りやすい図面にすることにより、コスト低減、軽量化、競争力強化を進めています。

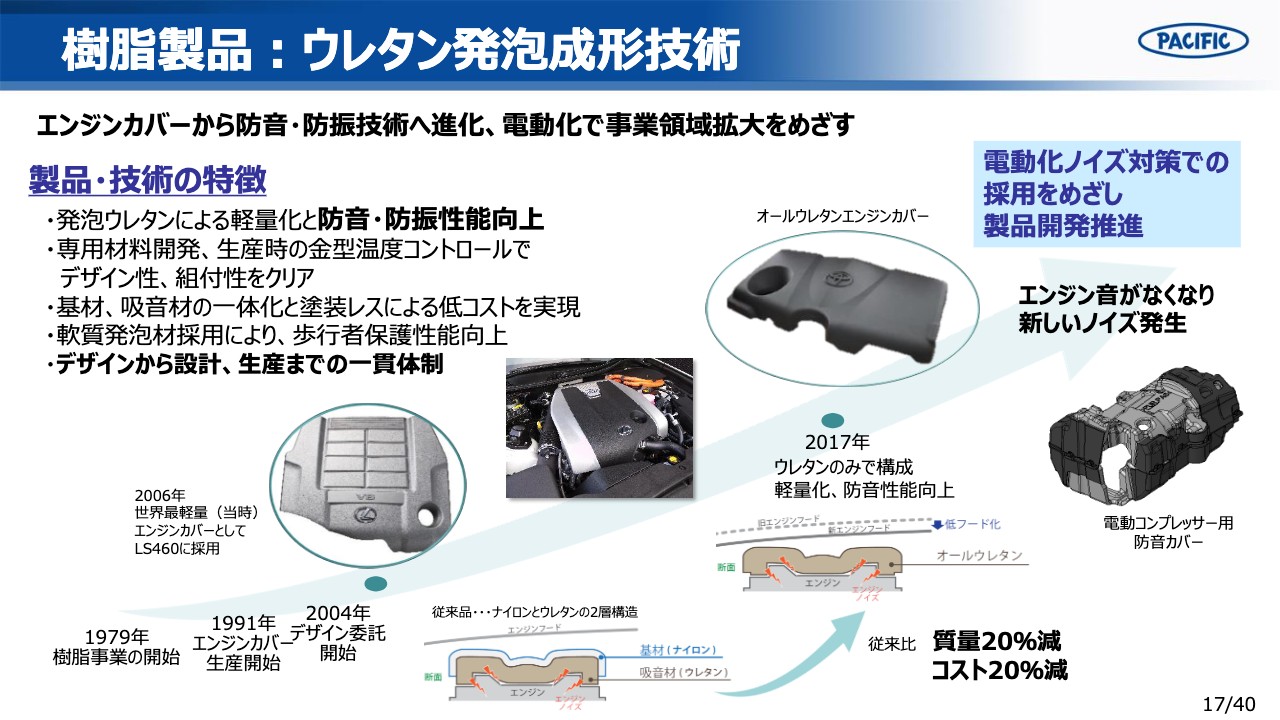

樹脂製品:ウレタン発泡成形技術

2つ目の注力分野として樹脂による防音・防振技術についてご説明します。当社は30年ほど前からエンジンカバーを生産しています。近年は見栄えだけでなく、防音・防振のニーズが高まってきたため、エンジンカバーの設定が増えています。2006年にレクサスLSに採用された大きなエンジンカバーは「世界最軽量のエンジンカバー」(当時)として、当社がデザインから生産まで担当しました。

エンジンカバーはもともとプラスチックのみで造られていましたが、裏面にウレタンをつけることにより、防音・防振性能をより高めたものへ進化してきました。最近はTNGAエンジンを含め、ウレタンのみで造られるエンジンカバーが幅広く採用されています。すべてウレタンでできているため、従来よりも軽量です。そのため、高いコスト競争力にくわえ、歩行者の衝突保護にも効果があります。このような当社の技術はトヨタ以外にスズキでも採用されており、今年は他社においても量産が開始されます。

電動化の進展による拡販アイテムの1つに、電動コンプレッサーの音対策として当社の防音・防振技術が採用された電動コンプレッサー用防音カバーがあります。こちらの形状は本ページ右側のイラストにてお示ししています。当社は「局所的に音を消したい」ニーズに対し、音域によって素材の密度を変えるような、部位ごとに適切な材料や形状を造る技術がありますので、今後もそのようなニーズにお応えしていきたいと思います。

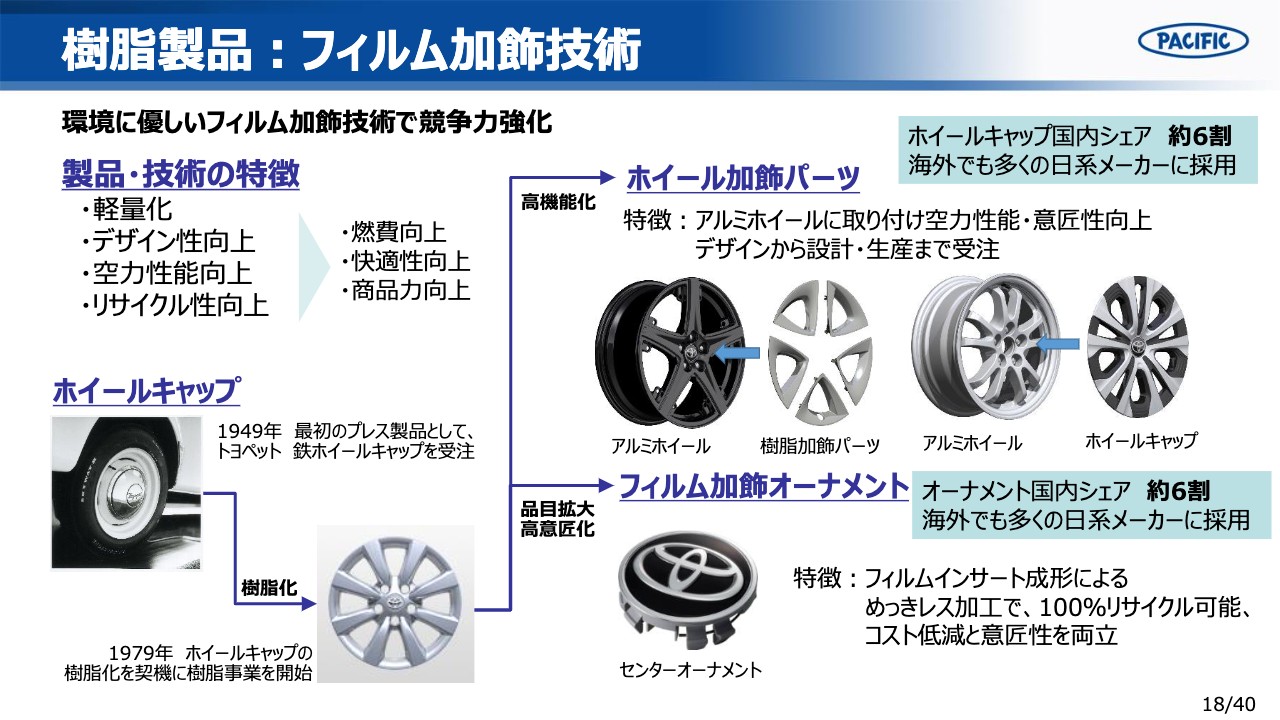

樹脂製品:フィルム加飾技術

当社の樹脂製品は、鉄ホイールキャップを40年ほど前に樹脂化したことから始まっています。現在の製品は大きく分けて2つの特徴があります。まず、スチールホイールに使われるホイールキャップは、空力性能、意匠性、軽量化を満足できるよう、デザインから参画しています。

現在はコロナ禍により実現できていませんが、当社のデザインチームは、毎年開催される各国のモーターショーにて、デザイントレンドを把握した上でデザインを提案しています。主なものとして、初代プリウスから現行モデルにおけるホイールキャップデザインは当社が担当しています。さらにアルミホイールにおいても機能性が高い樹脂加飾パーツを加えることなどを提案し、採用されています。

センターオーナメントとは、アルミホイール中央部に取り付けるカンパニーマーク部品です。国内シェアは、トヨタ、ダイハツ、スズキ、ホンダ、スバルなどを含め、約6割となっています。このような金属調の光物は通常めっきを使用しますが、当社は「インモールド成形」という樹脂フィルムを一体成形する方法により、めっきを使用しません。リサイクルを可能にすることから産業廃棄物をなくし、環境負荷低減に貢献する製品となっています。

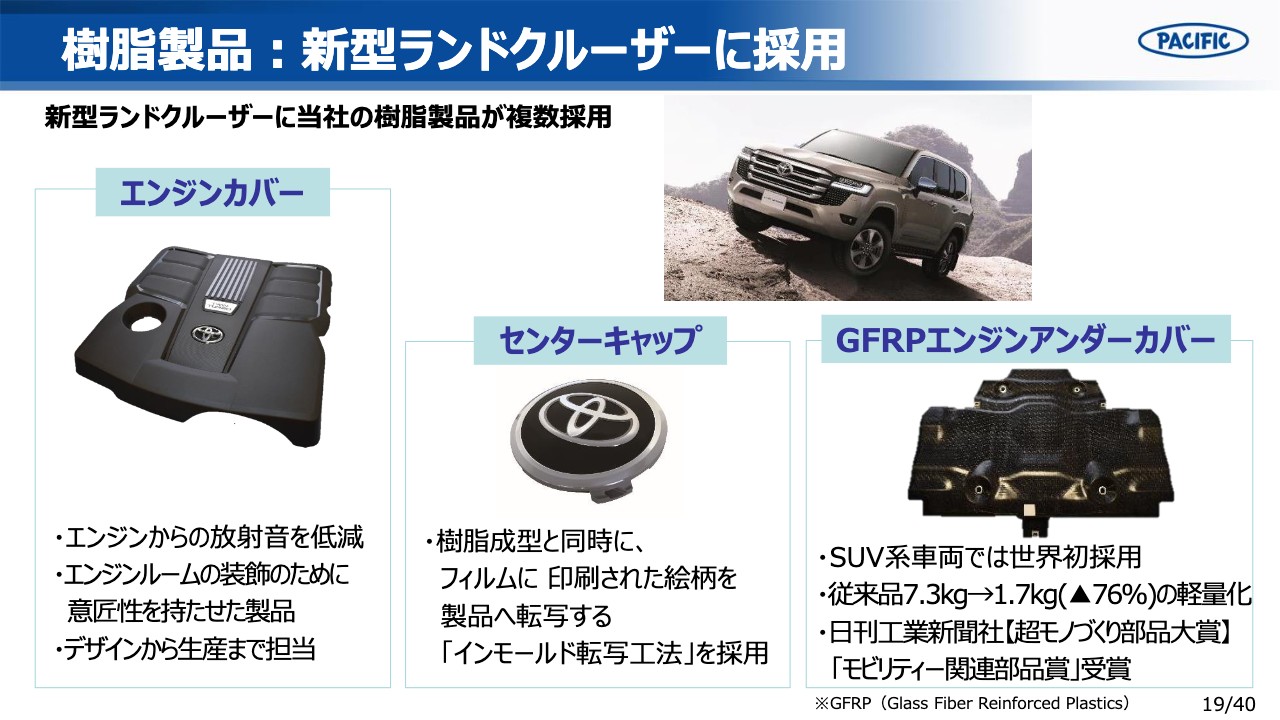

樹脂製品:新型ランドクルーザーに採用

新型ランドクルーザーは、フロントピラーアッパー、フロントピラーロアなどプレス製品が多く採用されています。一方、樹脂製品ではエンジンカバーやセンターキャップの他、特徴的な製品としてGFRPを使用したエンジンアンダーカバーが採用されています。先代のランクルにおいても鉄製アンダーカバーを生産していましたが、軽量化のニーズが大きく、GFRPというグラスファイバーが入った樹脂に置き換えました。これにより製品重量が7.3キロから1.7キロとなり、大幅な軽量化に貢献しています。

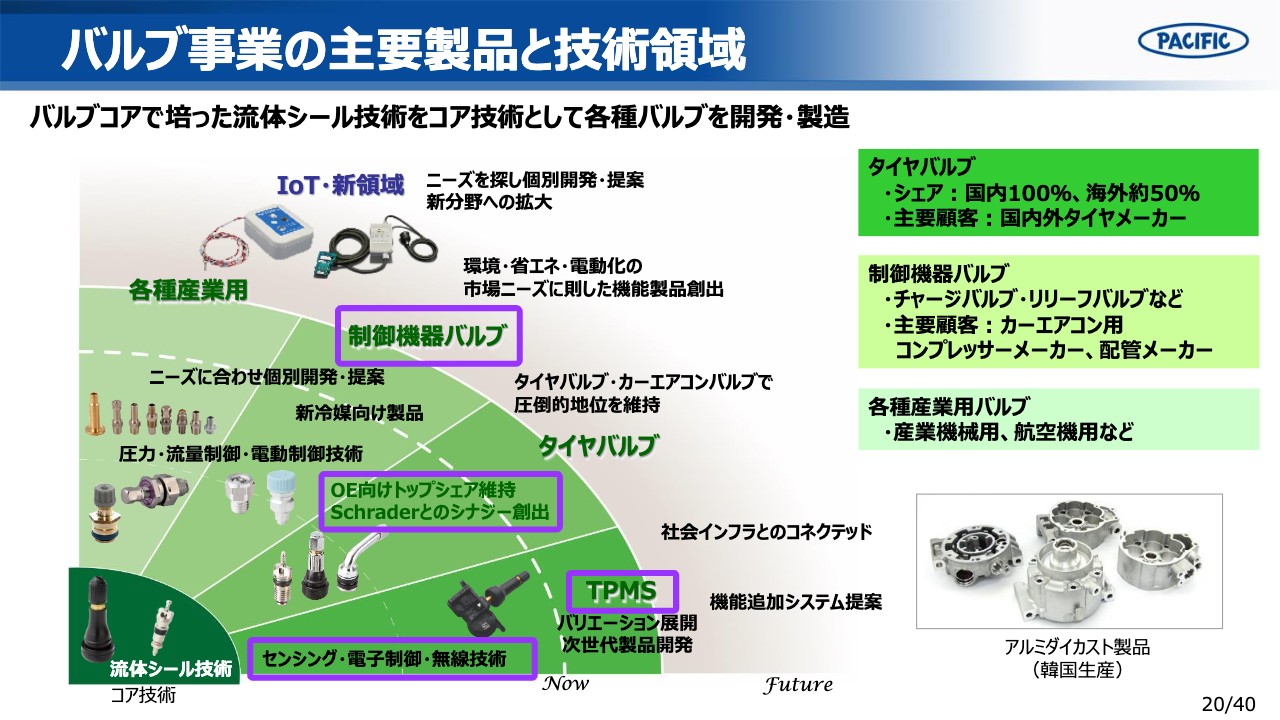

バルブ事業の主要製品と技術領域

こちらはバルブ事業の主な製品と技術領域の図になります。紫色の線で囲った部分についてご説明します。

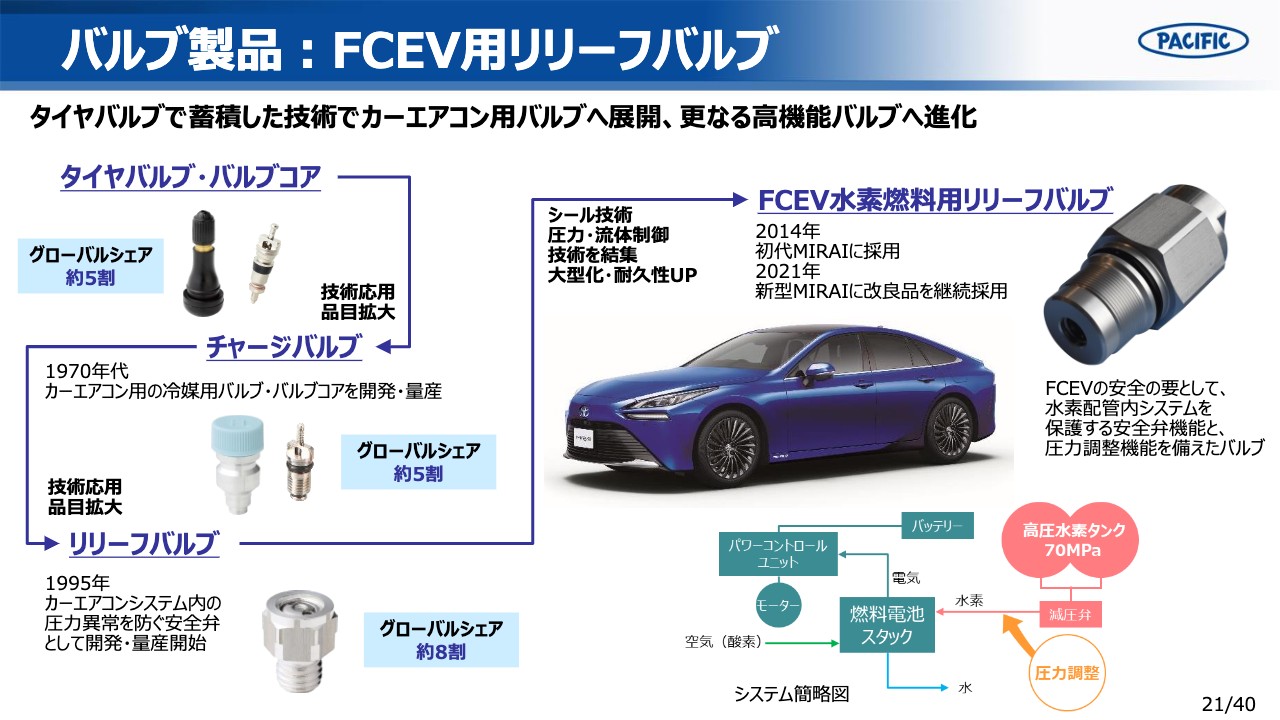

バルブ製品:FCEV用リリーフバルブ

タイヤバルブは、現在グローバルシェア約5割、カーエアコン用に使われるチャージバルブはグローバルシェア5割、そしてコンプレッサーに使われるリリーフバルブはグローバルシェア8割となっています。小さく目立たない部品ですが、グローバルに高いシェアを持っていることが特徴です。そのような技術を応用し、先代のトヨタMIRAIからFCEV向けのリリーフバルブを造っています。

FCEV用のリリーフバルブは、システム内に700気圧の高圧水素が流入し、規定圧力以上になると自動的に開弁し、圧力を解放する機能により、システム全体を守る重要な役割を担っています。現状はビジネスとして大きなものではありませんが、今後水素が活用される社会に移行していくと考えますと、これからの技術もしくは製品になると思っています。

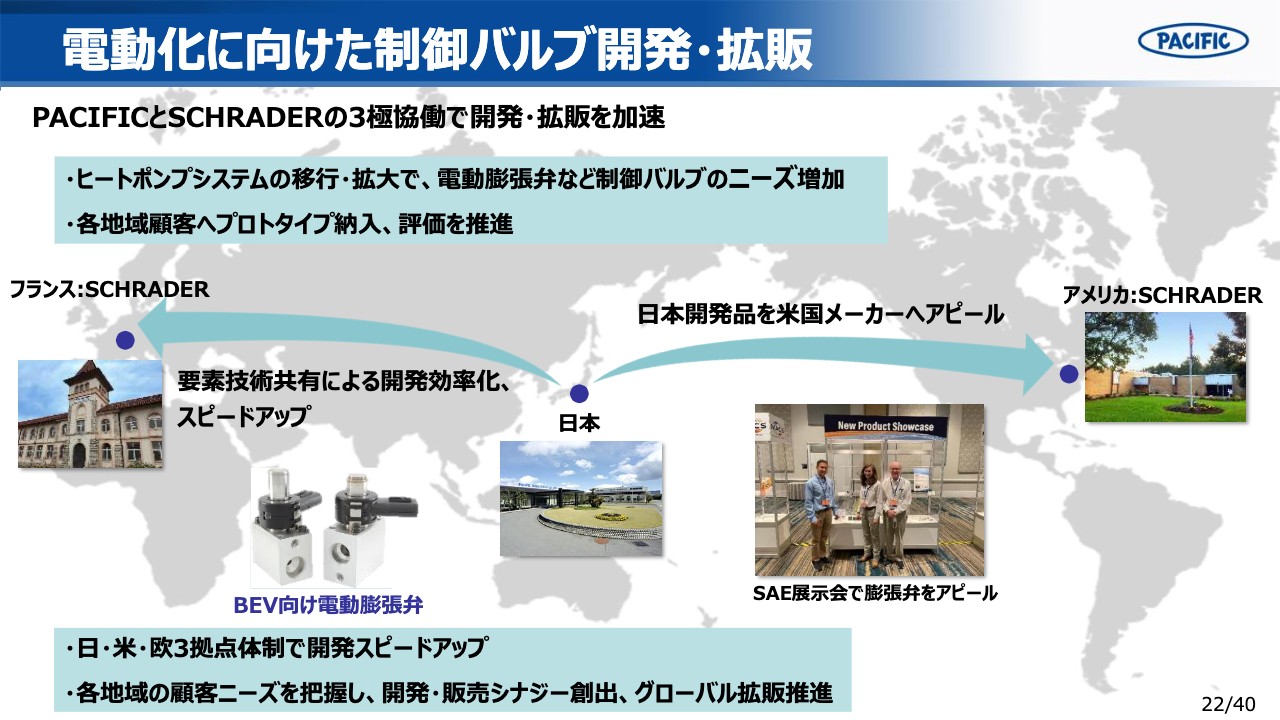

電動化に向けた制御バルブ開発・拡販

電動化しても主力製品であるバルブは残っていきます。さらにエンジンの排熱が利用できなくなり、カーエアコンはヒートポンプシステムへ移行していくため、ヒートポンプシステムに使用される電動膨張弁の需要拡大が見込まれます。そのため、電動化に向けた制御バルブの開発・拡販に注力しています。

現在は日本の設計チームがフランスやアメリカのチームと協働し、開発・拡販に取り組んでいます。これまでにお付き合いのあるカーメーカー、自動車部品メーカーのコネクションがそれぞれあるため、技術をお互い補完し合いながらプロトタイプを造り、拡販しています。すでに一部で受注が決まっていますので、今後の成長にご期待ください。

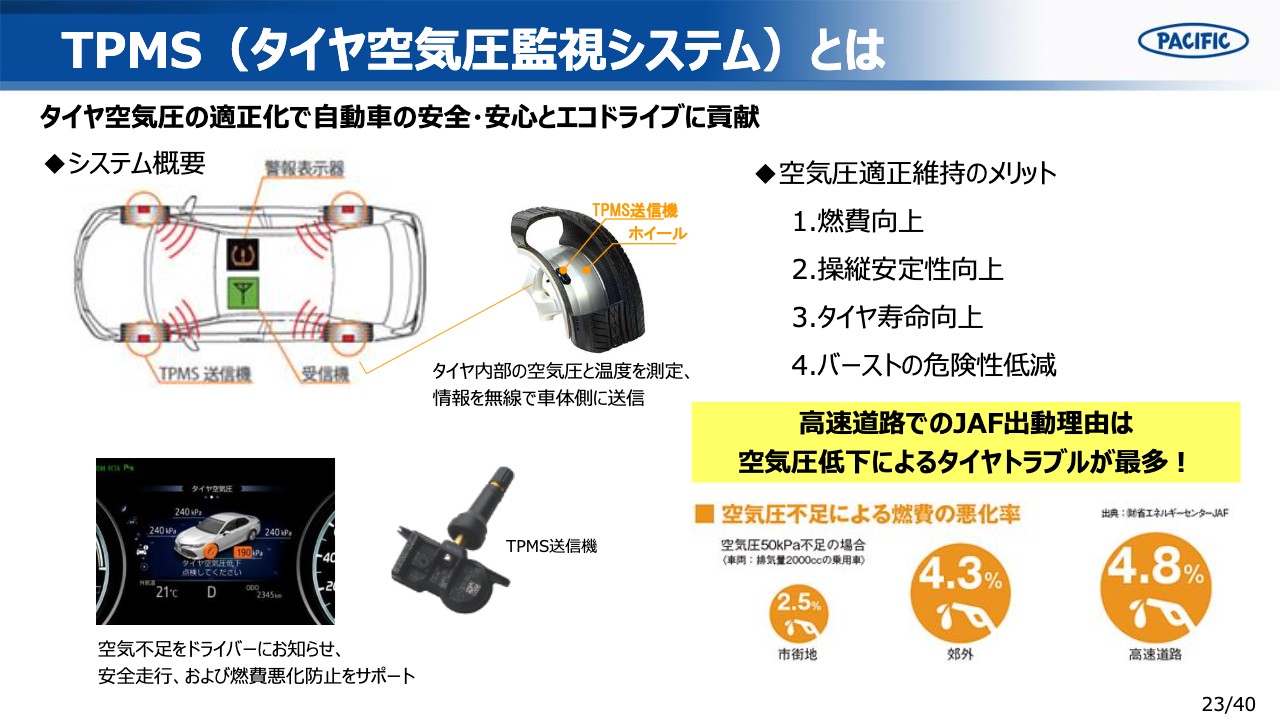

TPMS(タイヤ空気圧監視システム)とは

TPMS(タイヤ空気圧監視システム)についてご説明します。TPMSは送信機をタイヤ内部に装着することにより、空気圧を測定し、ドライバーへ無線で異常を知らせることができます。空気圧適正維持のメリットとして、燃費向上、操縦安定性向上、タイヤ寿命向上、バーストの危険性の低減などがあります。

実際、高速道路におけるJAF出動理由は空気圧低下によるタイヤトラブルが最多となっています。また、空気圧不足の状態で走行すると燃費が悪化するため、適正な空気圧を維持することは環境負荷低減への貢献にもつながります。このようにTPMSの装着は多くのメリットをもたらします。

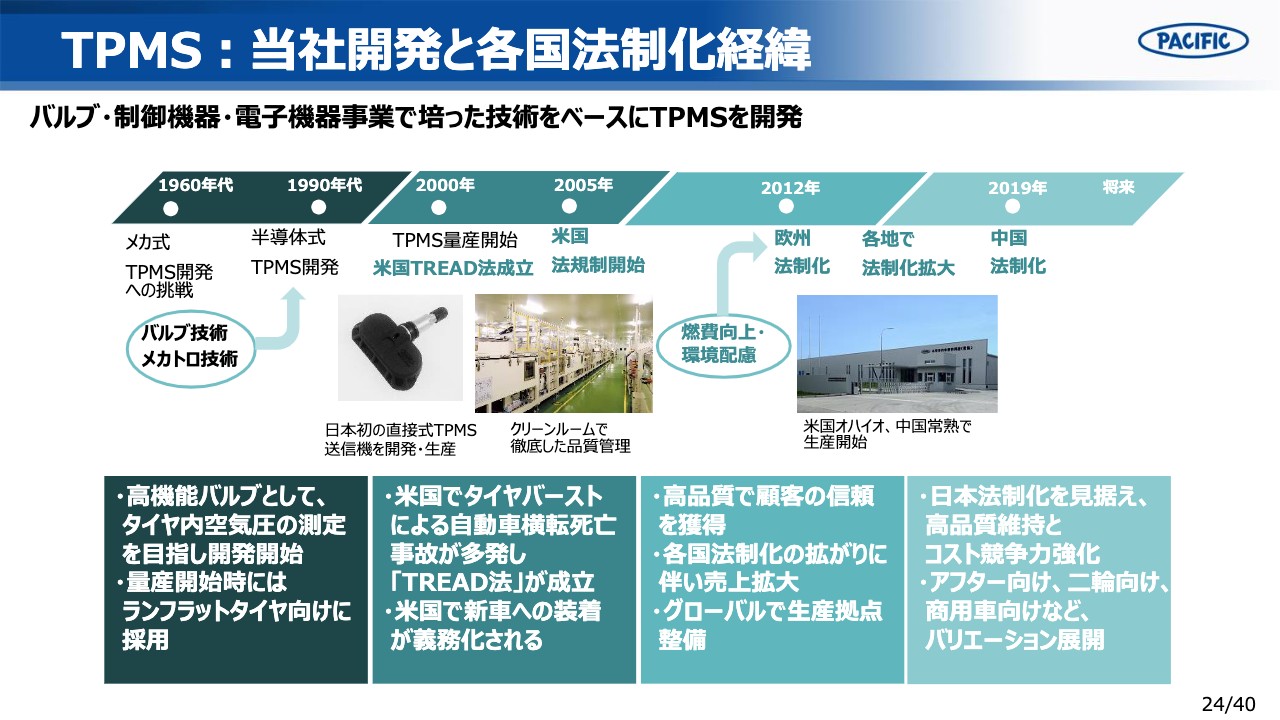

TPMS:当社開発と各国法制化経緯

TPMS開発の歴史と各国法制化の経緯を紹介します。当社では1960年代から開発を開始していました。バルブ技術にメカトロ技術を加え、日本初の「直接式TPMS送信機」開発に成功し、2000年から量産を開始しました。 現在は日本、アメリカ、中国の3拠点で生産販売し、ヨーロッパはベルギーに販売拠点を構えています。

TPMSは、2000年にアメリカでTREAD法が成立し装着が義務化されたのを皮切りに、ヨーロッパ、中国等でも法制化されています。アメリカでは安全面から、ヨーロッパでは環境面から法制化が進みました。いずれは電動化、自動運転が普及していく日本でも法制化されることを期待しています。

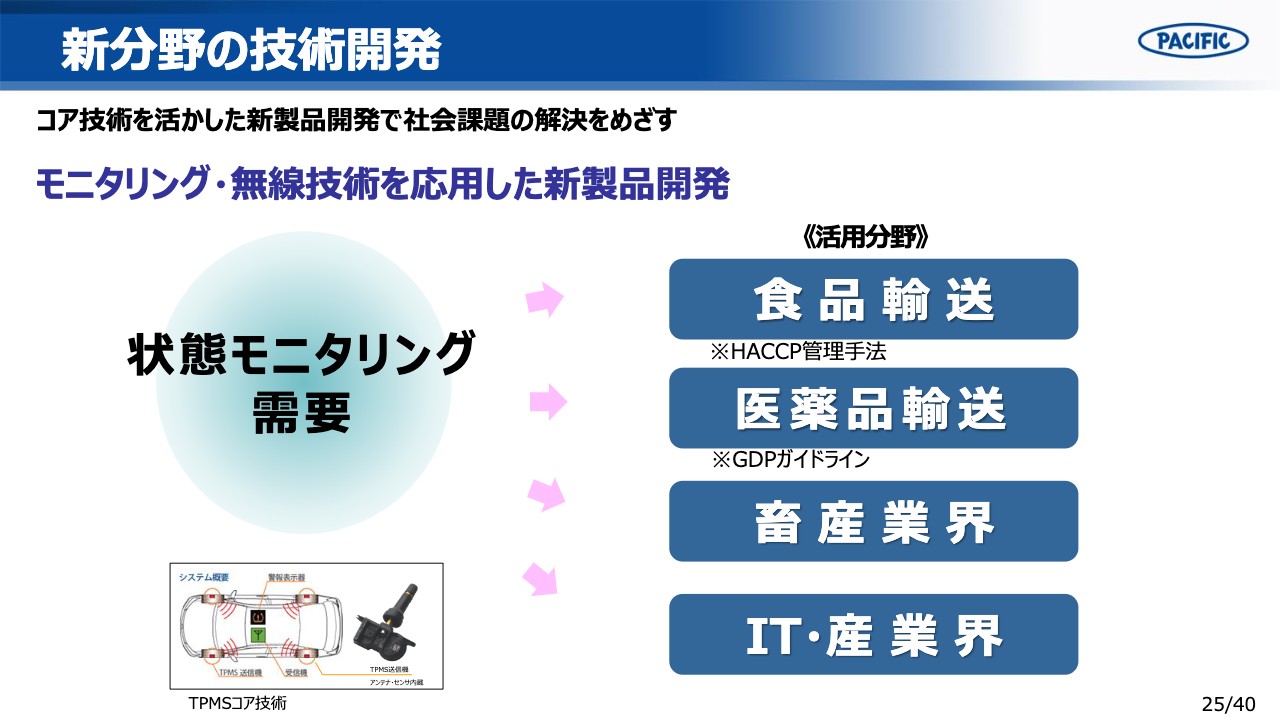

新分野の技術開発

新分野での技術開発について紹介します。さまざまな分野での状態モニタリング需要の高まりから、非自動車分野でTPMSのコア技術を活かした新製品開発を進めています。ハードの開発のみならず、AI、IoT、ICTを活用したソリューション開発を進めており、商品化した製品を一部紹介します。

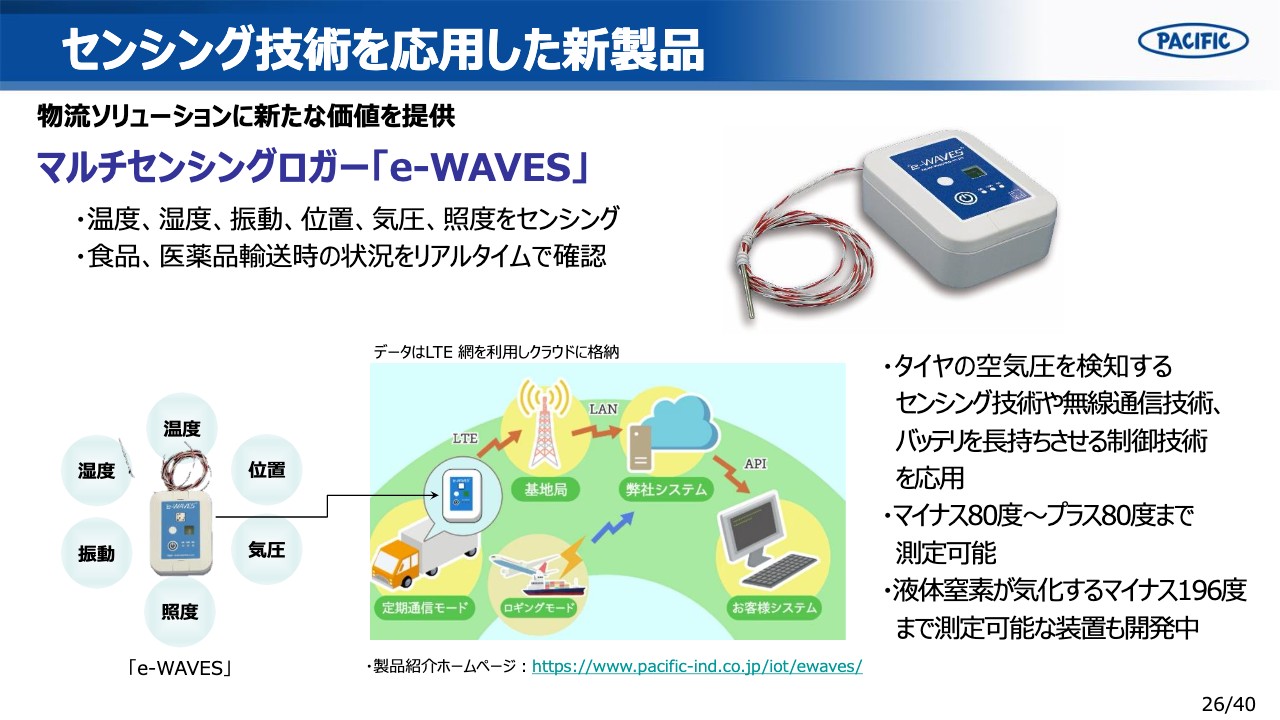

センシング技術を応用した新製品①

昨年4月に、輸送過程の状態監視が可能なマルチセンシングロガー「e-WAVES」の販売を開始しました。センシング技術により、輸送時の温度、湿度、振動、照度、気圧、位置の状態を収集し、クラウドを通じたリアルタイムでの把握が可能となります。食料品や医薬品向けに製品開発を行い、現在では特に、低温での輸送と保管が必要なワクチン用の品質管理に活用されています。物流ソリューションに新たな価値を提供する製品として、拡販を進めていきます。

センシング技術を応用した新製品②

「pmoni」は、データセンターの遠隔監視に活用可能なソリューションです。サーバーなどの監視対象となる機器の電源やステータス表示するLEDランプを、物理的に直接リアルタイム監視可能なことから、目視での巡回工数の低減、障害発生から復旧までのリードタイム短縮に役立ちます。データセンターの拡大にともない、拡販に注力していく製品です。

トップシェア製品を支える人・技能伝承①

当社の競争力の源泉となる人財について説明します。最初に、冷間超ハイテンプレスに関わる当社社員について説明します。先ほどもお話ししたように、1470MPa 級強度材の加工は、新工法であるストレスリバース工法を採用しています。新工法の採用にあたっては、技術者が車両構造要件と造りやすい成形要件を両立させるための製品形状をつくる努力だけでなく、生産現場で働く社員も品質を確保するために日々取り組んでいます。

特に、超ハイテン金型は通常の金型仕様ではないため、金型保全などの現場の力が重要になります。金型が摩耗した箇所を把握しトラブルが起こる前に金型修正をしたり、材料の微妙な違いを金型で調整するなどの暗黙知的なノウハウも多くあります。技術者は現場が造りやすい形状を実現するために、お客さまにも理解いただきながら新製品開発しています。このように、営業・開発、製造現場が一体となり、高品質で高付加価値な製品の実現に取り組んでいます。

トップシェア製品を支える人・技能伝承②

製造現場での改善活動を紹介します。これは、当社の主要品目であるオイルパンを工程スルーで改善している活動です。

オイルパンはエンジン下部にあり、エンジンオイルを溜めておく部品です。エンジンの種類は多く、オイルパンは約20種類以上取り扱っています。造り方としては、プレスし、溶接、電着塗装します。電着塗装では、従来5種類あった専用ハンガーを、品質確保を大前提にハンガーフックの共通の掛け方を見出すことにより、1種類にしました。電着塗装は厳しい品質条件があり、液だれやエアポケットも許されません。微妙な角度やすべての部品を満足する掛け方を追求することにより、1種類化、共通化することができました。

これにより、生産順序の制約はなくなり、売れたものを売れただけ生産できる後補充生産が可能になりました。また、通常は「かんばん」を使って生産指示していますが、オイルパンにおいては、AIで形状を特定し自動認識させることにより、かんばんの取扱いをしなくてもよいしくみにすることで、生産性向上、省人に役立っています。

物流についても、投入・集荷自動化により運搬のムダを削減しました。お客さまに納入する際の出荷容器は、従来は新規のオイルパンが立ち上がるたびにお客さまの要望によって14種類まで増えていましたが、納入先の手扱い方法と品質確保の要望は満たしつつ、内材を折り畳み式に工夫することにより、オイルパンのサイズに合わせて6種類まで削減しました。

このように、常に現場の問題点を見つけ継続的に改善していくことにより、他社に負けない原価の造り込みを実践し、社員が責任感を持って強い現場をつくっています。

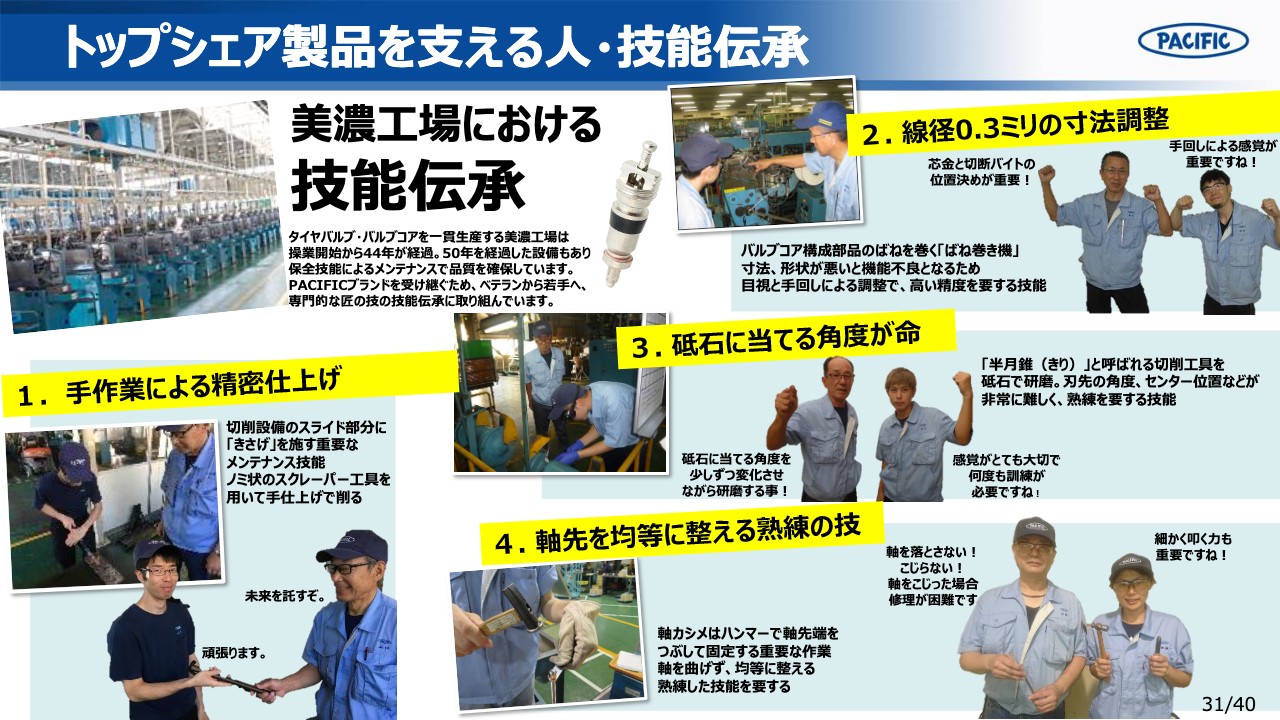

トップシェア製品を支える人・技能伝承③

技能伝承の事例を紹介します。タイヤバルブ・バルブコアは、創業以来造り続けている製品であり、生産設備は50年を経過したものもありますが、保全技能によるメンテナンスにより高い品質を確保しています。

古い設備はメカ部品であるため、丁寧に扱い、正確に調整を行えば、長く使うことが可能です。ただし、メンテナンスを行うには経験をベースとしたノウハウが必要です。暗黙知を形式知化するとともに、形式知化が難しいものについては技能伝承を行い、継続して高品質の製品をお客さまに納入できるよう、現場の社員一人ひとり、若手からベテランまで努力しています。こうした取り組みのおかげで、高品質でコスト競争力のある製品を継続してお客さまにお届けすることができます。

トップシェア製品を支える人・技能伝承④

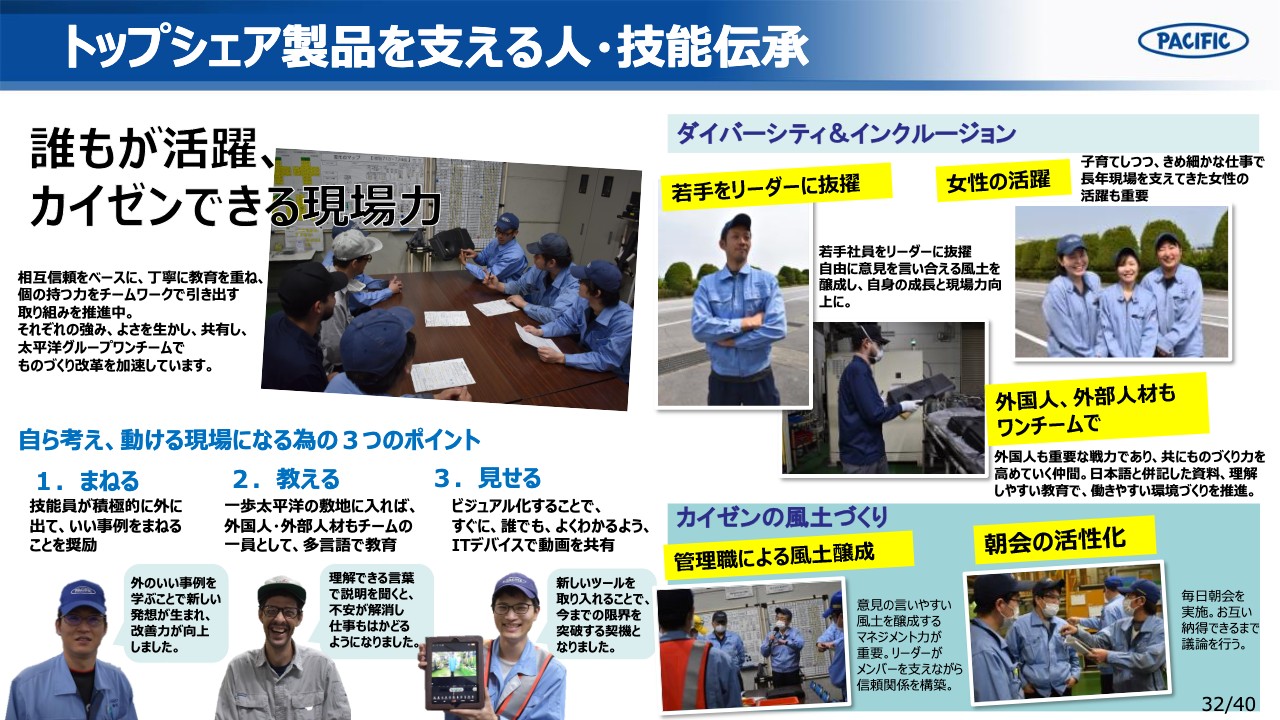

製造現場では、日々「改善する力」を強化しています。改善できる人が増えれば、ノウハウや知恵が足し算ではなく掛け算式に増えていきます。自分で考えることも大切ですが、他で上手く行っている事例を真似ることも非常に重要です。また、外国人の方々に多言語で教育し、iPadなどを使い映像や画像で状況をわかりやすいように共有し改善案を出し合うなど、自ら考え動ける現場を目指し努力しています。

ダイバーシティ&インクルージョンの観点では、若手をリーダーに抜擢し、製造現場で働く女性社員にも得意分野を活かしながら活躍いただいています。外国人も多く働いていますので、多言語表記や理解しやすい教育による働きやすい環境づくりを行っています。

また、組織運営にあたり、自分の意見を素直に話し合える雰囲気づくりはとても大切です。管理職と技能員が同じ目線で現場で一緒に話し合うことにより、問題点の改善に向けスピード感を持って取り組むことができます。そのようなことをコツコツと日々積み重ねることで、現場で働く人が成長し、高品質でよいものができるようになっていくと思います。

以上で説明を終わります。ご清聴ありがとうございました。

新着ログ

「輸送用機器」のログ