DMG森精機、3Q累計の営業利益は前年比22%の大幅増 為替のマイナス影響も粗利が大幅に改善

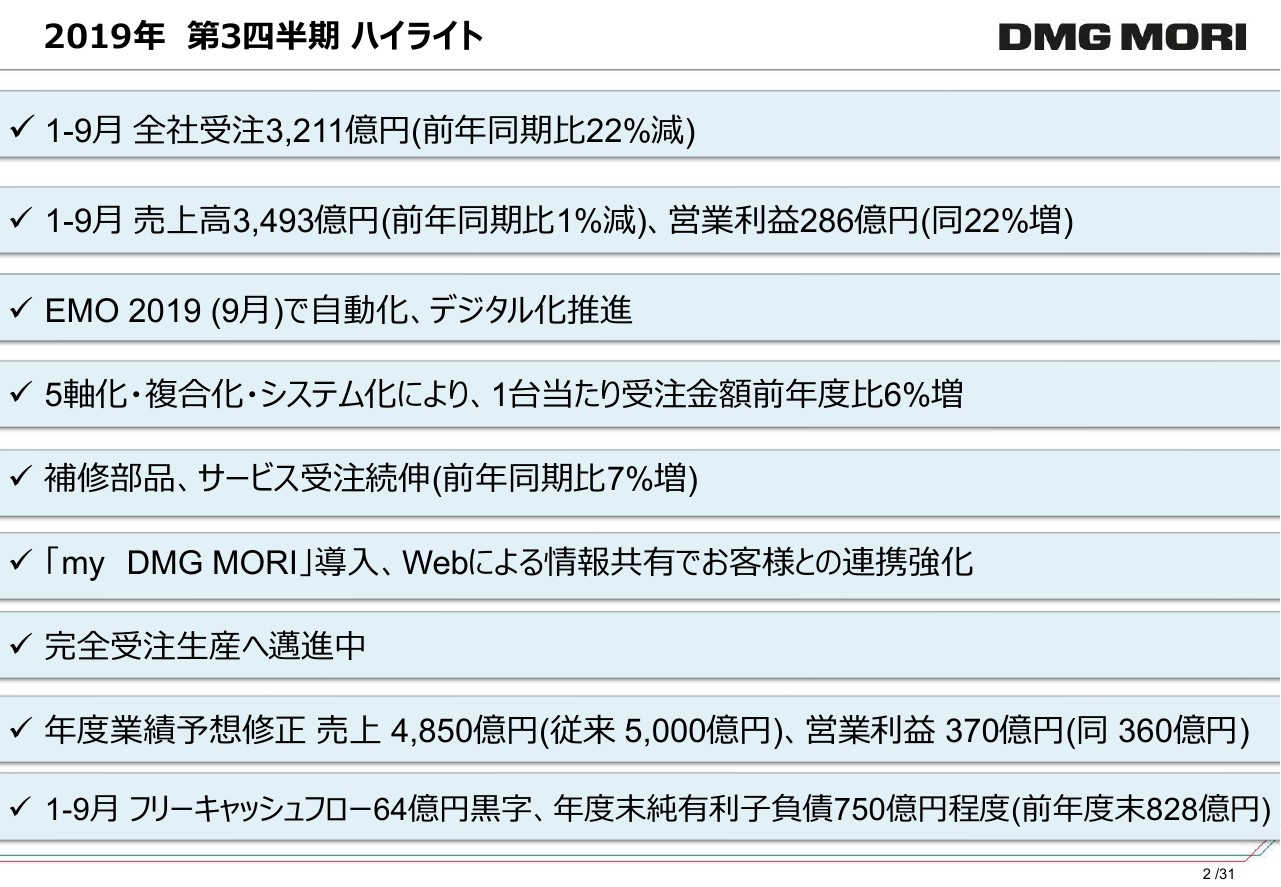

2019年 第3四半期 ハイライト

森雅彦氏:みなさんこんにちは。DMG森精機株式会社社長の森雅彦でございます。先ほど東京証券取引所に報告した、弊社の2019年度第3四半期の決算説明を行わせていただきます。

まずはじめに第3四半期の決算概要、その後に事業環境、最後に重点施策をご説明したいと思います。

決算のハイライトとしては、1月から9月の全社受注が3,211億円となり、前年同期比で22パーセント減っております。かなり減少していますが、業界平均が30パーセント減ですので、比較的持ちこたえていると考えております。

欧州での受注の確保やスペインからメキシコへの工場投資等、日本・ドイツからの工場進出に限らず、全世界でさまざまな工場のトランスプラントをまんべんなく受けていることが、比較的ましな受注確保に効いていると考えております。

売上高は、昨年来の受注残もあって3,493億円となり、前年同期比で1パーセントの減と、ほぼ同じ金額で済みました。ユーロベースで見るとやや増えているぐらいでございます。この分は為替の影響がありますので、実質的には同等以上の売上高を確保していることになります。

そのこともあって営業利益は286億円となり、前年同期比と比べて22パーセント増となっております。

ドイツ・ハノーバーで9月に行われた、世界最大の工作機械見本市である「EMO 2019」があったんですが、そこでますます進展している自動化・デジタル化を表現することができました。

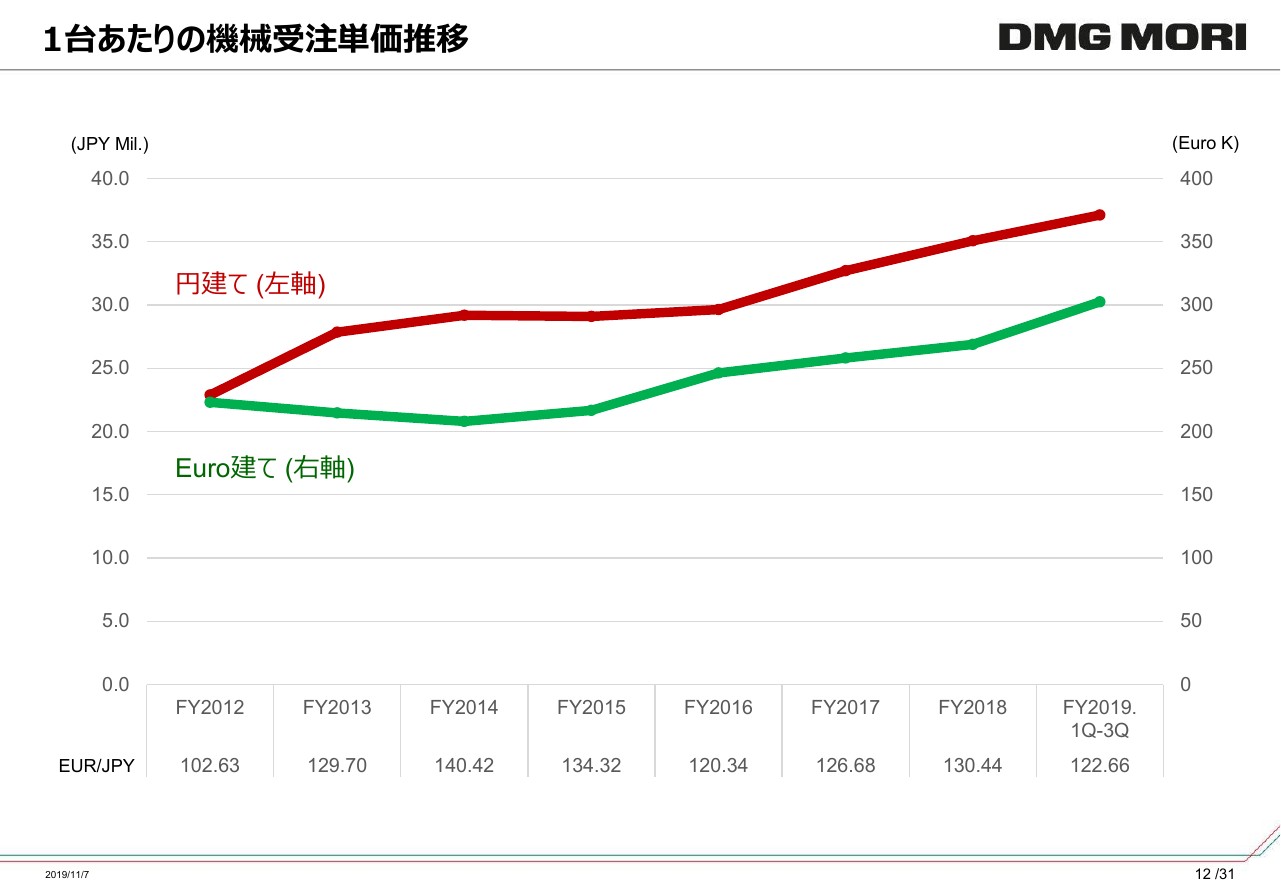

3つの大きな変化である、5軸化・複合化・システム化により、1台当たりの受注金額は前年度に比べて6パーセント増えております。

また、お客さまはやや買い控え傾向にありますが、既存の設備はかなりの稼働率を保たれており、それに関する補修部品やメンテナンスのためのサービスの受注などが続伸しております。これは前年同期比で7パーセント増となっており、コンスタントに新卒採用を行って、工場で研修を受けたサービスマンを現場に送り込むことや、通年採用で他業種から来ているサービスマンを6ヶ月程度の研修期間を経て、各フロンティアへ送り込むことといった、サービスマンの維持および増員がここに来て効いていると考えております。

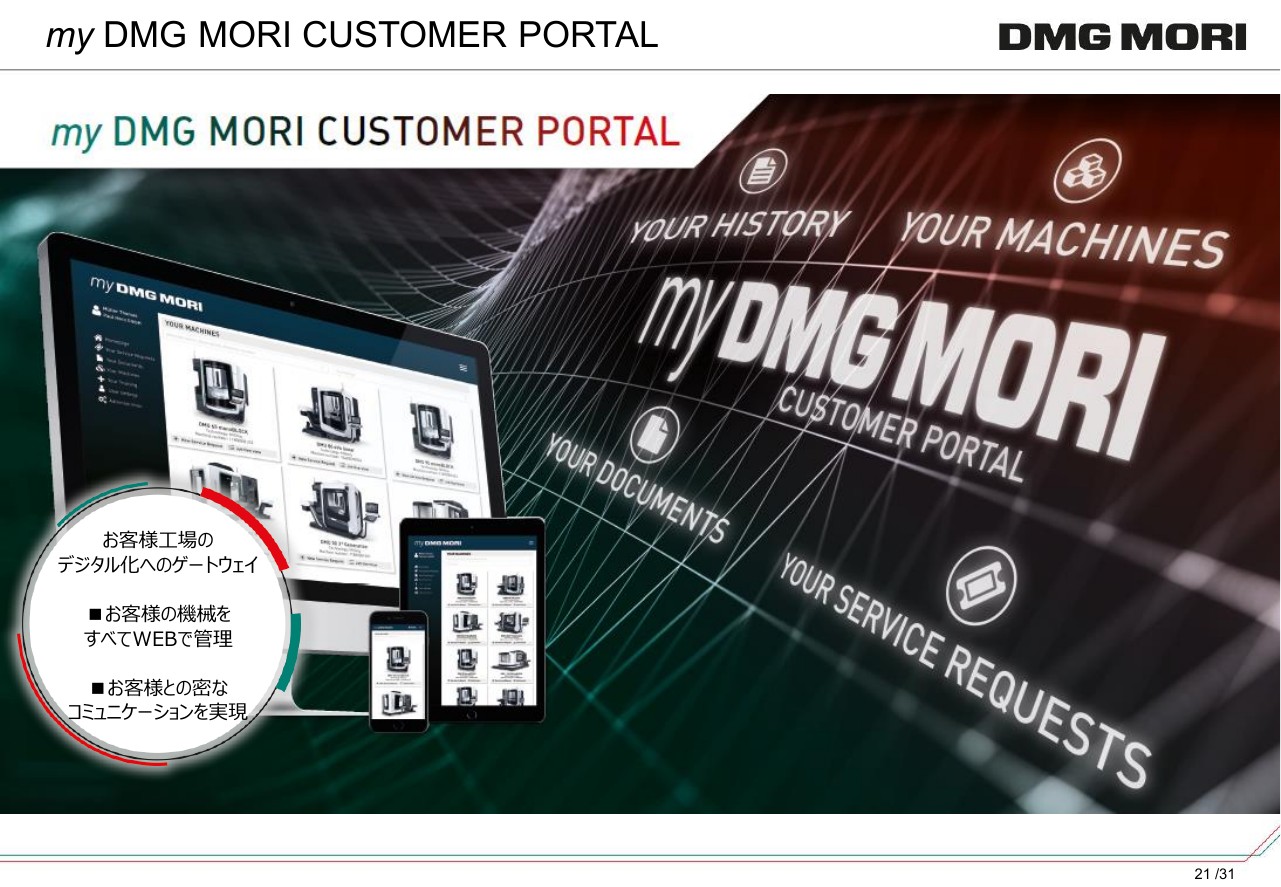

お客さまとのコミュニケーションをもっと密にしつつ、お互いに無駄を省いてさらなる高稼働率を達成するために、ドイツおよび日本で「my DMG MORI」という、Webによる情報共有サービス提供システムを開始しております。

また、一部の機種を除いてかなり複雑なシステム化が増えております。これに対応し、無駄なネットワーキングキャピタルを削減するために、完全な受注生産へと邁進しております。

年度の業績ですが、売上高は円高などによって目減りします。従来の5,000億円に対して、4,850億円程度になる予定でございます。営業利益はもともとの目標であった360億円は確実に確保でき、さらに370億円強を見込んでおります。この辺りの数字は受注残が5ヶ月程度分ございますので、確実に達成できると考えております。

フリーキャッシュフローは64億円の黒字となっております。年度末純有利子負債は750億円程度になっており、前年度末の828億円から100億円弱減らすことができると考えております。

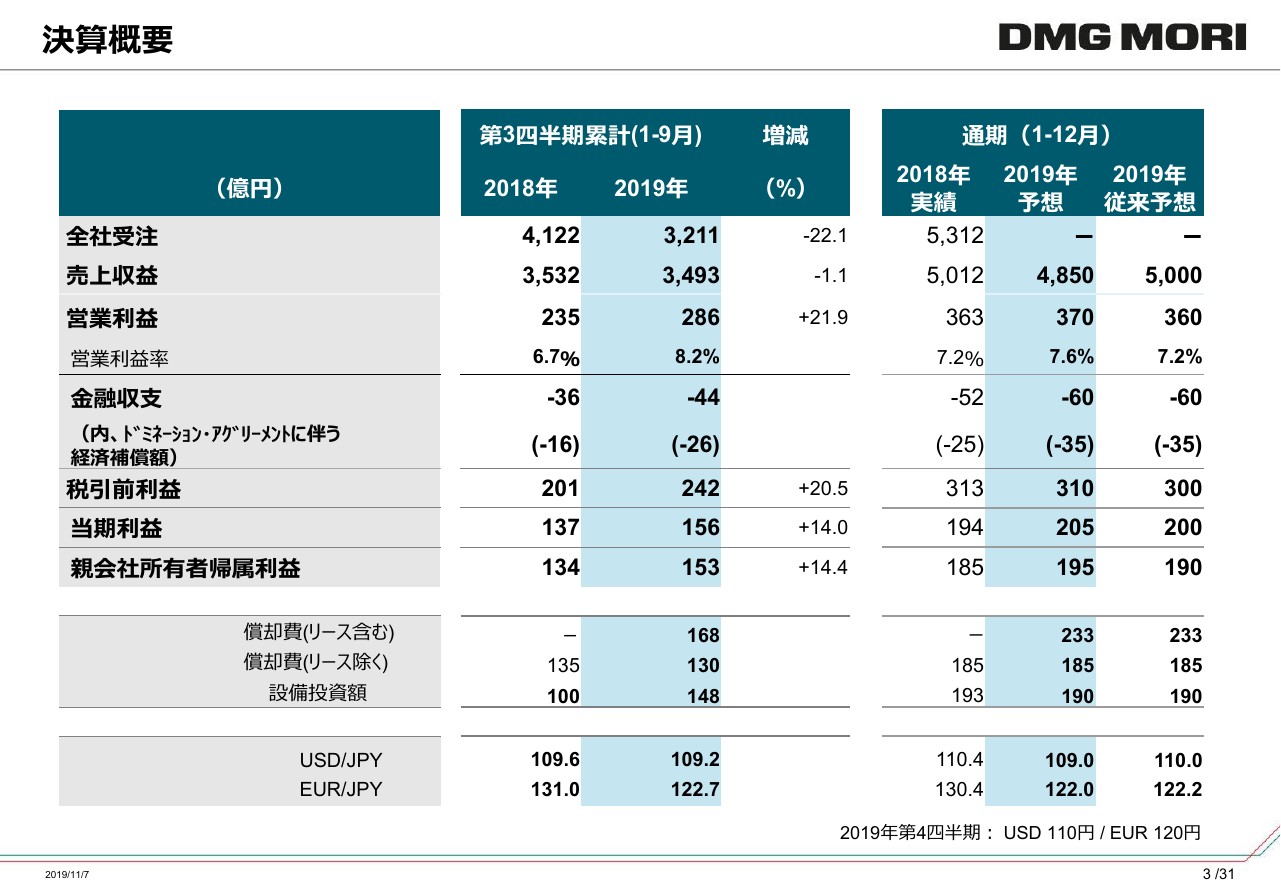

決算概要

このスライドが決算概要でございまして、今申し上げた数字をここに表しております。昨年と比べて為替について、ドルはほとんど一緒で109円ぐらいですが、ユーロが131円から約122円になっておりますので、ユーロでの売上が半分以上ある当社としては、この辺りが大きく効いてきております。

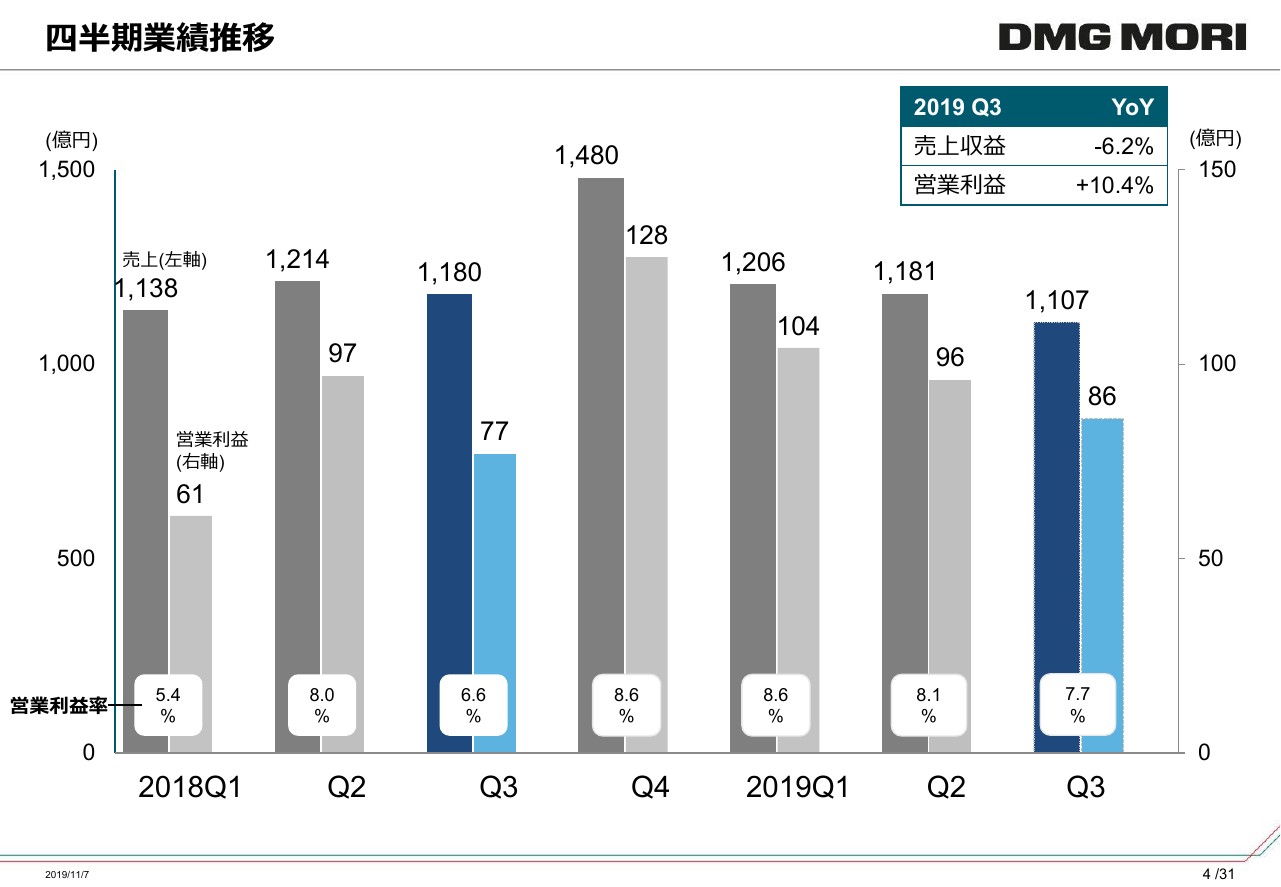

四半期業績推移

四半期の業績推移はこのようになっております。営業利益率ですが、第3四半期は7.7パーセントであり、これもユーロ建てのところで目減りしております。通期をとおして確実に、前年度に比べて1パーセント以上の営業利益率を確保していっているところでございます。

本件に関しては、機材別の採算管理、システム別の採算管理をさらに徹底して行うことで、10パーセント以上の営業利益率を2年のうちに達成することを計画しております。

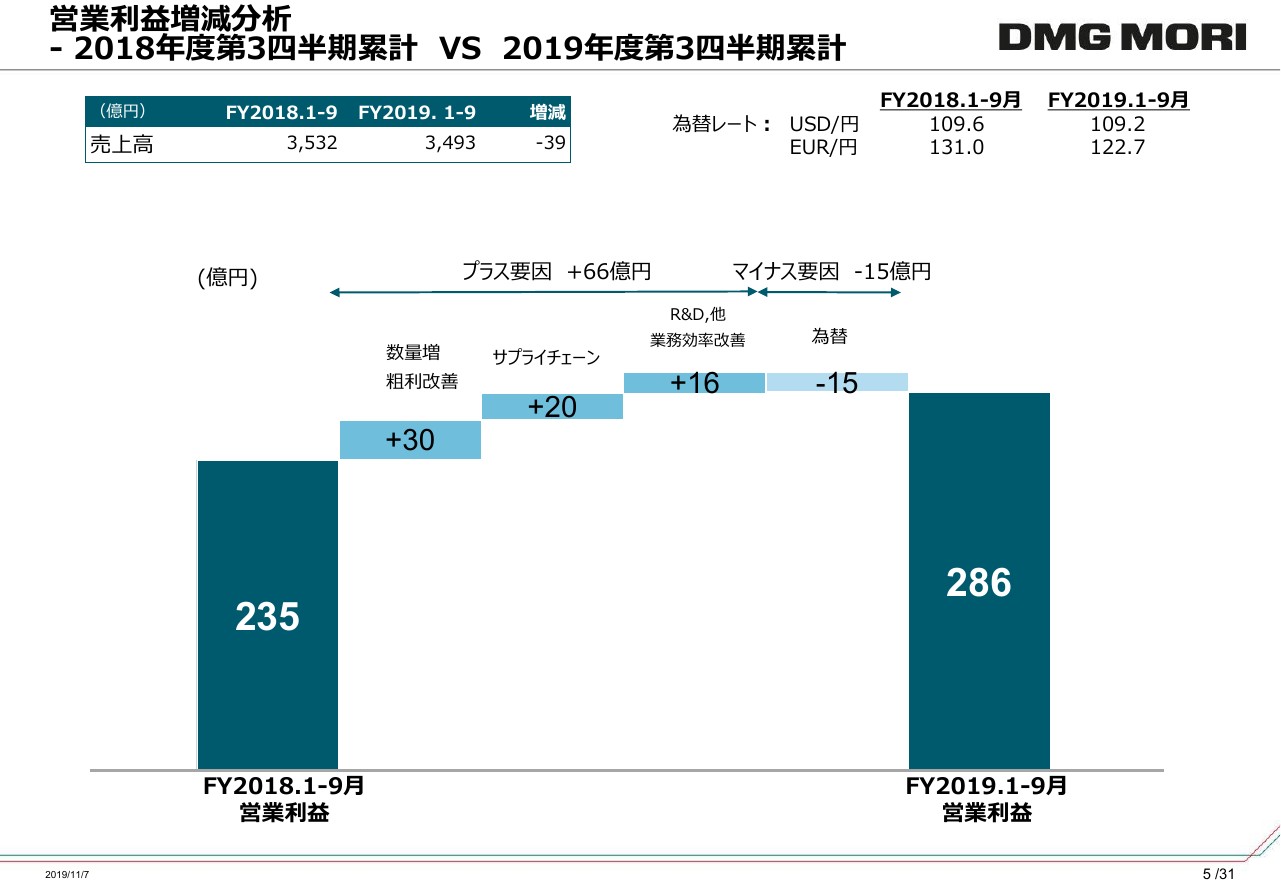

営業利益増減分析 - 2018年度第3四半期累計 VS 2019年度第3四半期累計

増減分析でございます。昨年の235億円に対して、数量増、粗利改善によって30億円、サプライチェーンの混乱がなくなったことによってプラス20億円、製造カンパニー、R&Dカンパニー、セールス・サービスカンパニーのカンパニー化によって、それぞれの無駄を省くことができてプラス16億円となりました。しかし、為替によってマイナス15億円となり、286億円となっております。

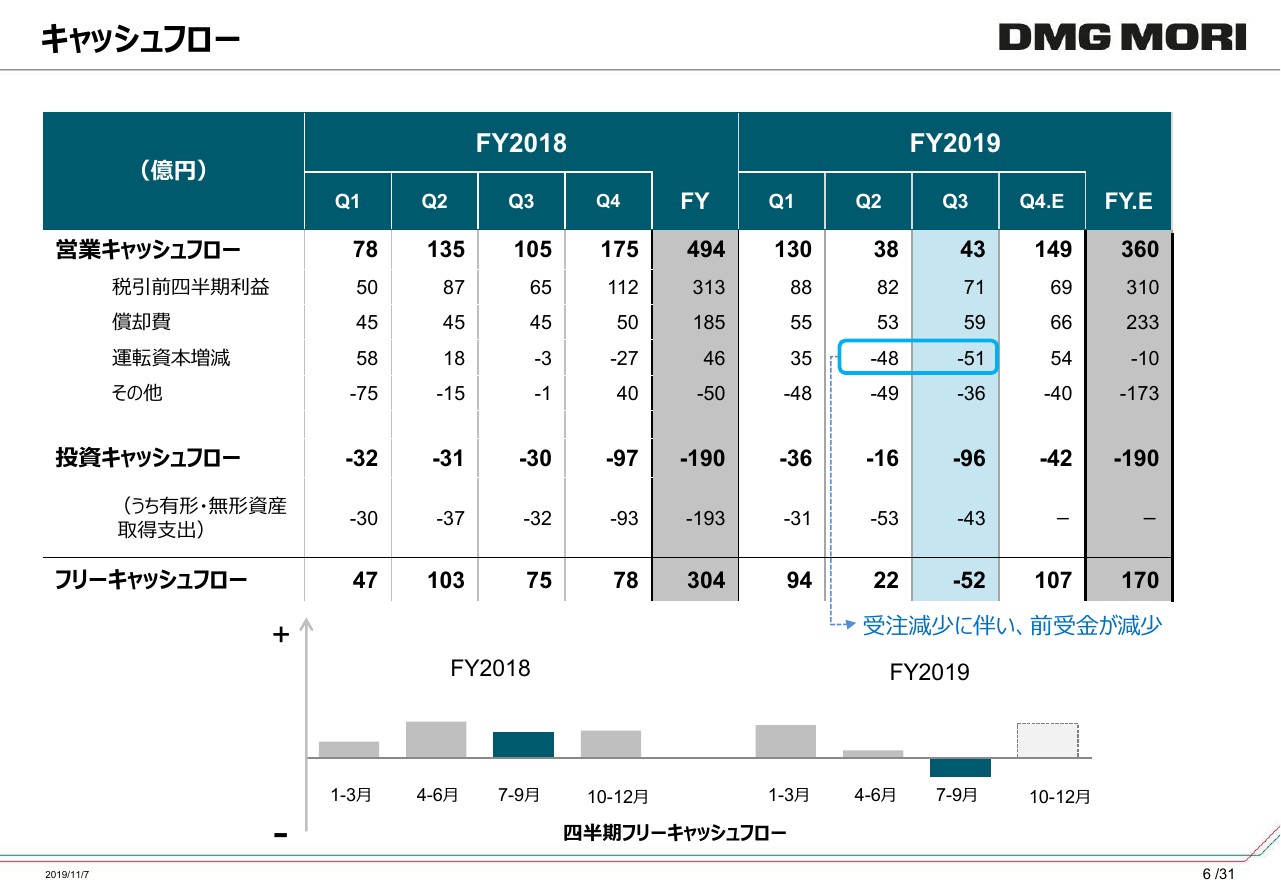

キャッシュフロー

キャッシュフローに関しては、第3四半期は残念ながらマイナス52億円となってしまいましたが、第4四半期は107億円以上を見込んでおります。おもな原因は、受注がマイナス20パーセントになっており、そのぶんの前受金が減少したことが効いてきております。

あとで申し上げますが、受注におけるこの傾向はだいたい底打ちしていると考えており、今後は確実に改善していけると考えております。

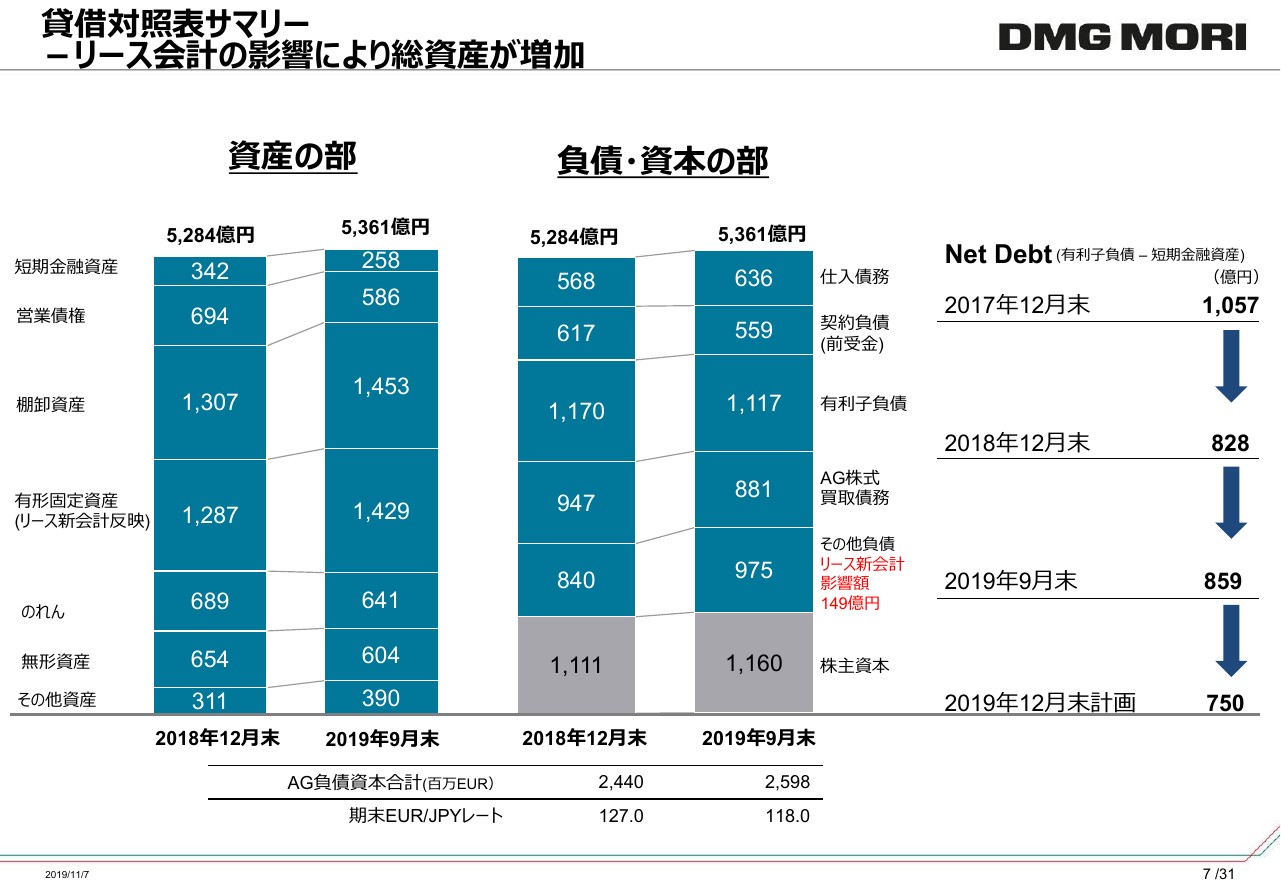

貸借対照表サマリー -リース会計の影響により総資産が増加

年初来のリース会計を資産に入れるということで総資産が増加しておりますが、その後の悪化はございません。Net Debtは9月末で859億円になっており、12月末には750億円になると考えております。

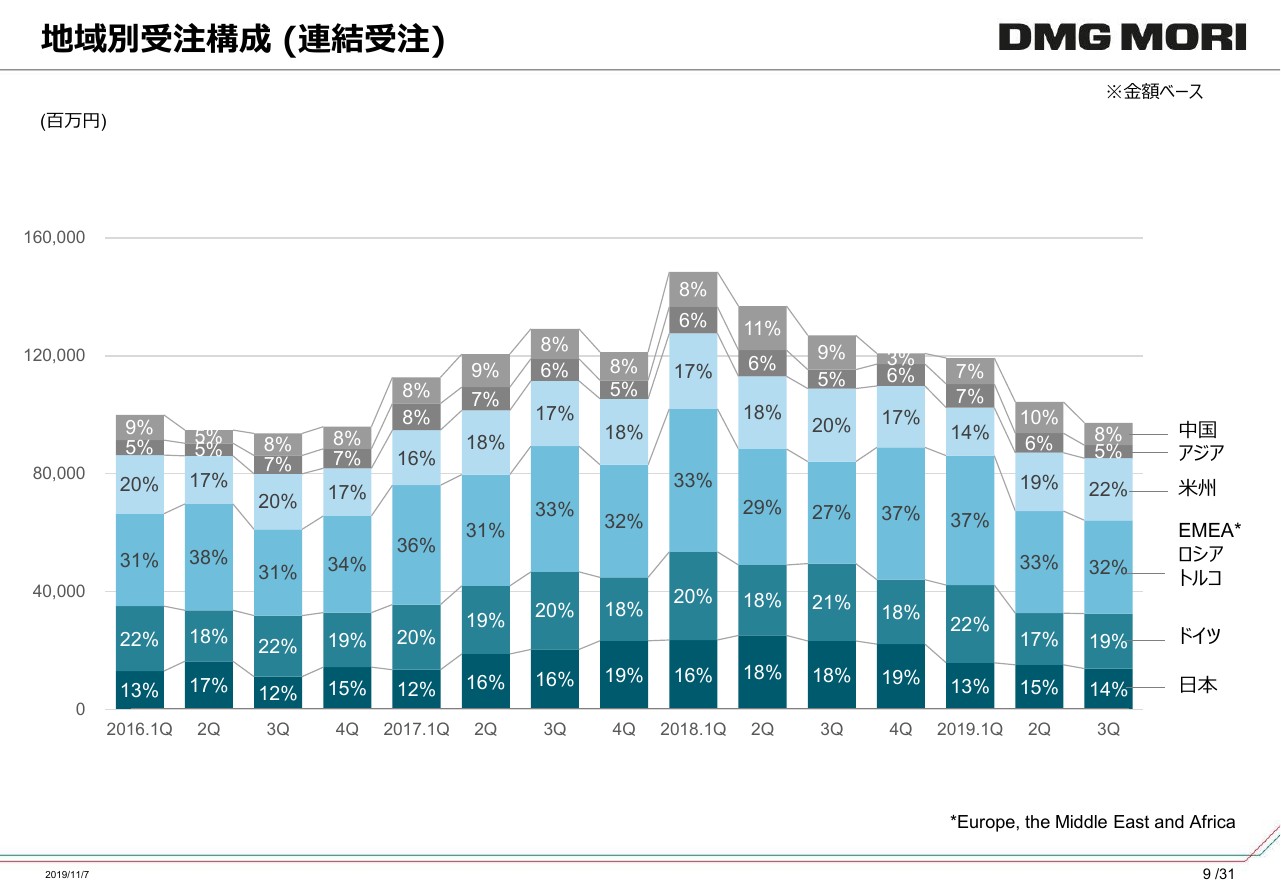

地域別受注構成(連結受注)

事業環境でございます。地域別受注を見ていただきますと、日本とドイツがピーク時の2018年の第1四半期に比べて、かなり減っていることがわかると思います。要するに、日本とドイツが一番過敏に反応していると(いうことでございます)。

一方で、この第3四半期まではドイツ以外のヨーロッパであるEMEA、ロシア、トルコは意外と落ち込みが少ないというのを見ていただけると思います。

アメリカは我々の受注努力や、航空・宇宙関連の調子が大変いいこともあり、パーセンテージ・絶対量ともに増えております。

アジアと中国に関しては低空飛行が続いておりますが、これ以上下がる雰囲気は見て取れない状況でございます。ここは2016年の第3四半期、第4四半期あたりと比べても、底ではないかと考えております。

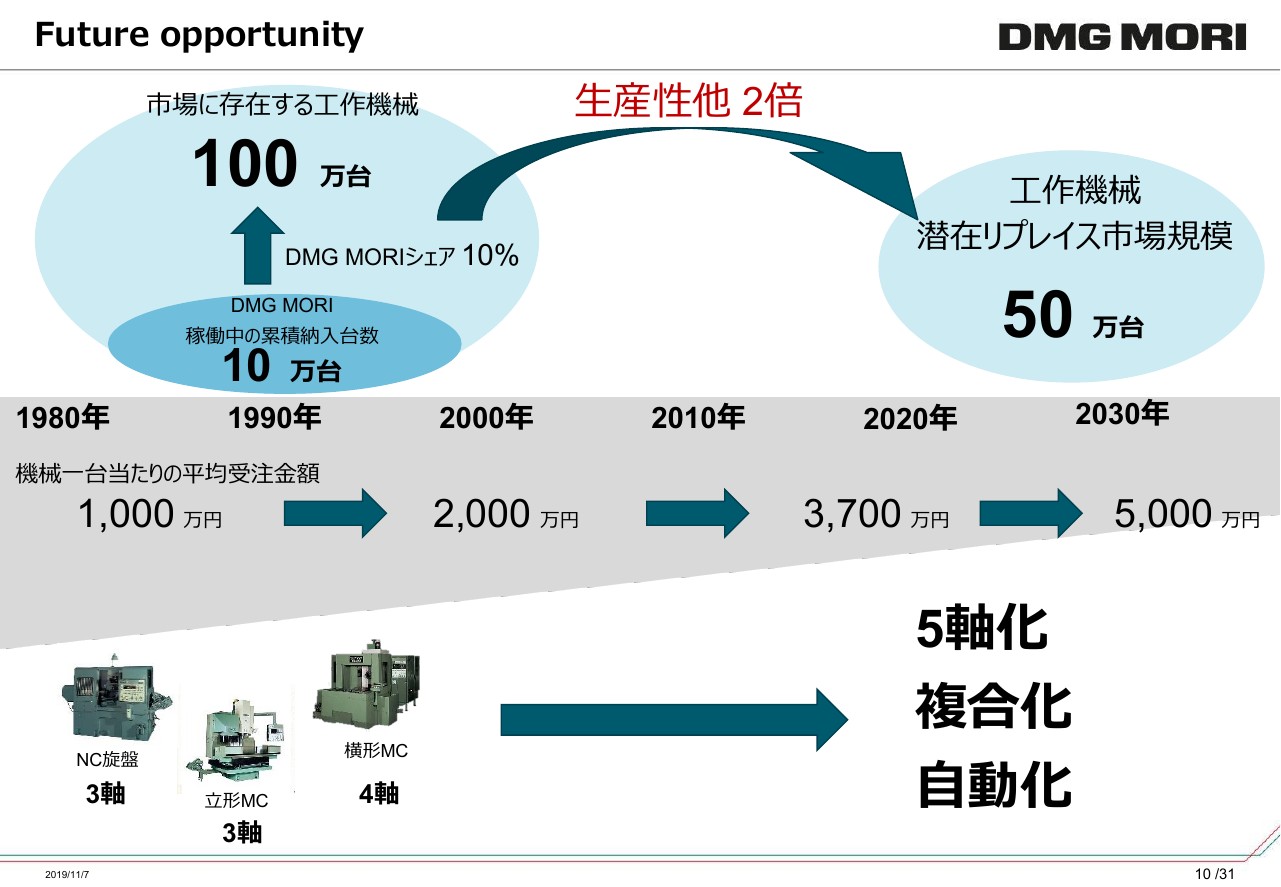

Future opportunity

弊社の機械は全世界で30万台ほど動いていますが、1980年ぐらいの機械もわずかに動いており、2000年以前に納められた機械はまだ10万台動いております。

このスライドの下の絵に書いてあるように、その当時の機械は3軸のNC旋盤や3軸の立形MC、4軸の横形MCです。我々の世界でも、現在働いている社員の7割方は見たことがない、サービスマン以外は見たことがないという機械でございますが、現在10万台が動いております。

私どもが日立精機と一緒になったのが2002年なので、日立精機製の機械はすべて2002年より前になりますが、全世界で3万台の日立精機の機械をサービスしているわけであります。

先ほどの台風による長野および栃木辺りの水害で、約400台の弊社の機械が、約100件のお客さまで水に浸かりました。そのうちの100台が日立精機製の機械でございます。過去15年ぐらい前に納まった機械はプリント基板の耐水化や複合化が進んでいて、一生懸命な修理によって直すことができますが、さすがに2000年よりも前に入った日立機械に関しては、中の半導体等が入手困難で、そのまま廃棄になる予定でございます。

そういったこともあり、2000年より前の機械は、おそらく2020年から2025年の間に置き換え需要が出てくるわけでございます。

私どものマーケットシェアは当時、日立精機、森精機、デッケル、ギルデマイスターと合わせますと、世界の10パーセントぐらいでございました。ですので、同等の機械はおそらく世界に100万台あり、これを20年ぶりにリプレイスするとなりますと、5軸化・複合化・自動化によって、生産性やスピード等のさまざまな要因で、だいたい50万台のリプレイスになると思います。

当時の機械は1,000万円から2,000万円でしたが、私どもの今年の平均単価は3,700万円でございます。これにロボットや自動化などがつきますと5,000万円ぐらいになります。50万台のうちの最低10パーセント、できれば15パーセント取れれば、5万台から8万台程度が私どもの売上に加わってくるわけですので、今後も1万台から1万2,000台、忙しい年は1万5,000台を軸に生産してお客さまに納めることで、それなりの成長を見込めると考えております。

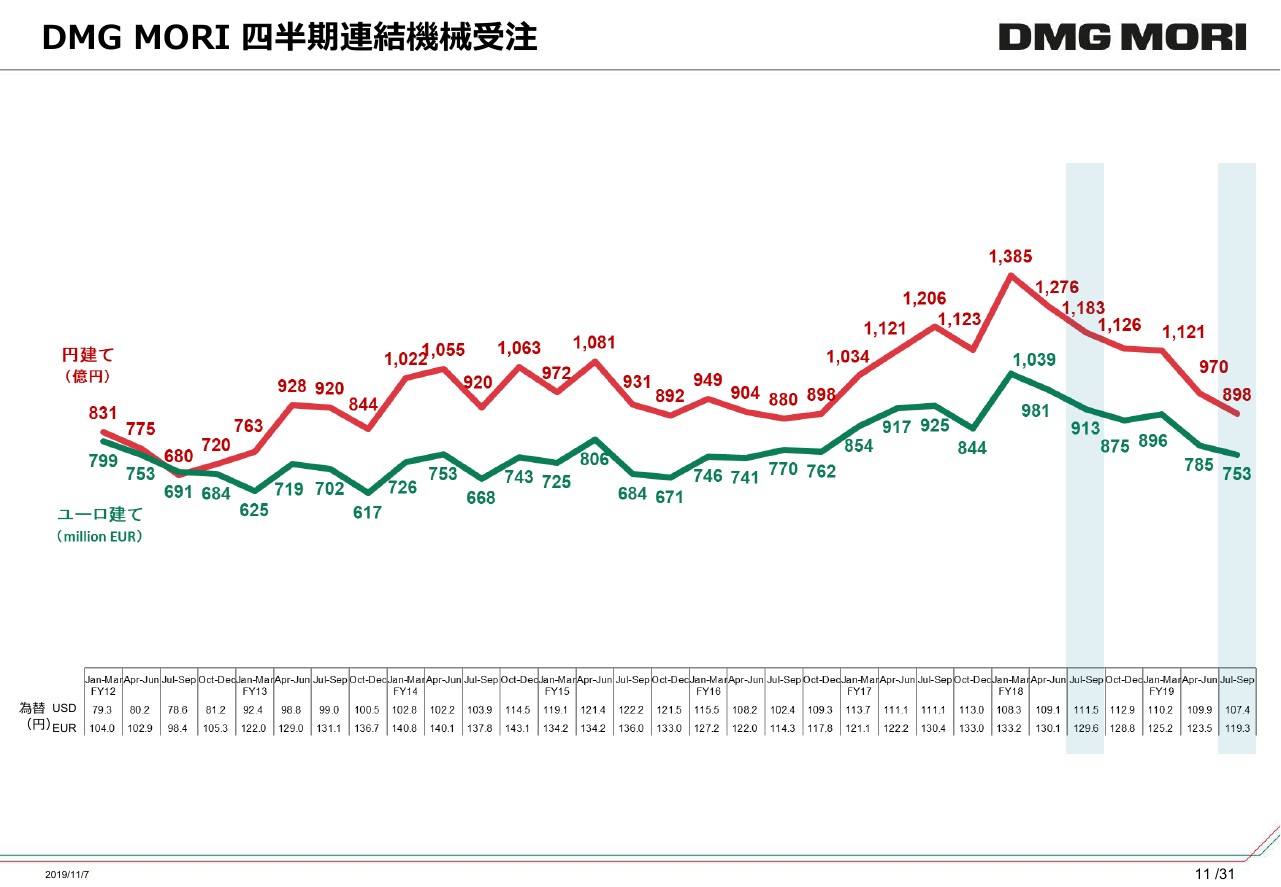

DMG MORI 四半期連結機械受注

これが四半期ごとの受注でございます。(グラフの)赤いラインが円建て、緑がユーロ建てでございますが、このように工作機械のダウントレンドが始まって、すでに1年半ぐらい経っております。

ヨーロッパ人はもう少し悲観的でございますし、アジア・中国一辺倒の会社さんや専用機の会社さんは大変になると思いますが、あと半年ほどダウントレンドが、もしくは底を見たうえで、そろそろ回復が始まるのではないかと(思っております)。その大きな理由は、先ほど申し上げた2000年以前の機械のリプレイス需要が始まるということであります。

1台あたりの機械受注単価推移

1台当たりの平均単価の推移でございます。5軸化・複合化・自動化により、円建て、ユーロ建てでもっとも平均単価が上昇してきております。

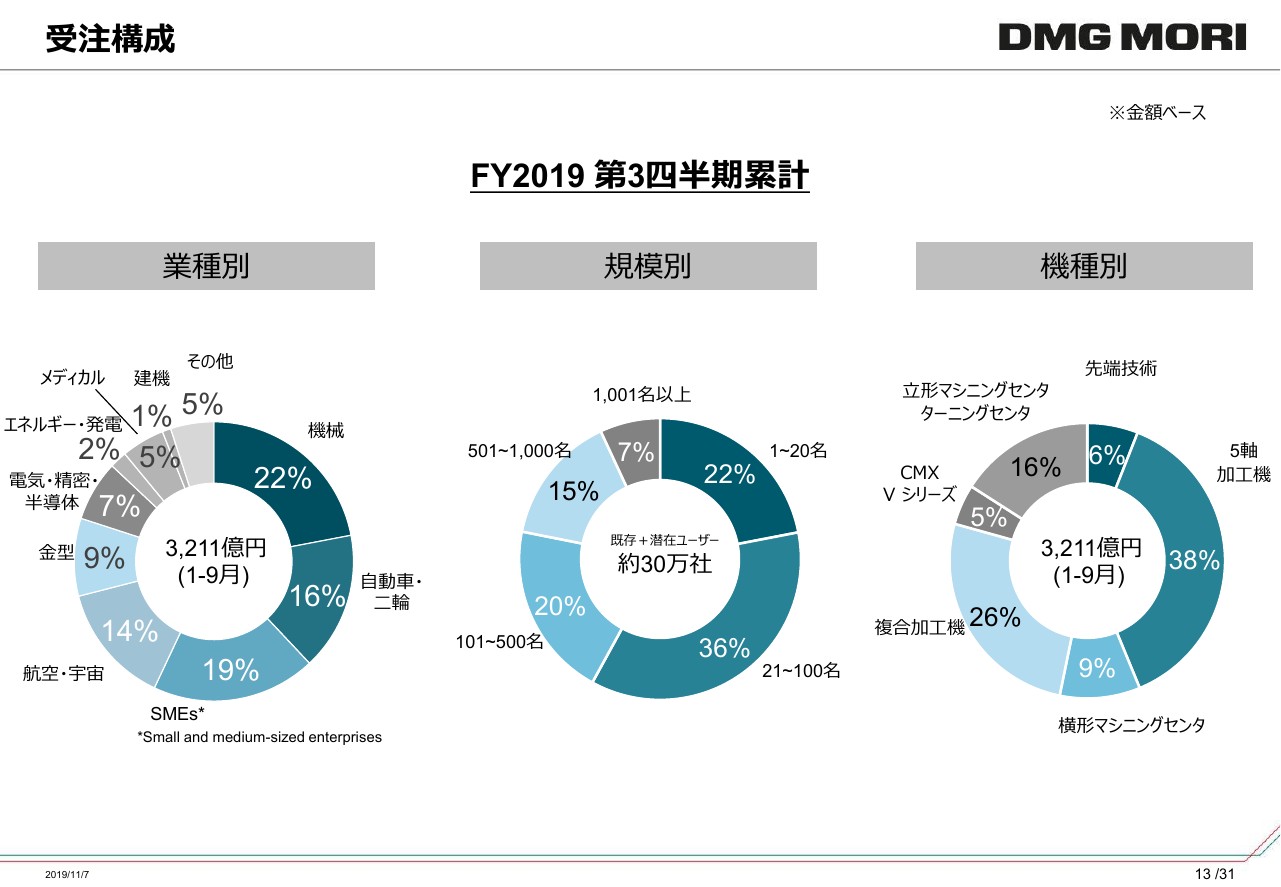

受注構成

受注の構成でございます。弊社としては初めて、自動車・二輪関係が20パーセントを切りました。一方で、航空・宇宙が14パーセント、メディカルが5パーセントと非常に伸びております。

また、見逃せないのが繊維機械や水処理の機械、印刷の機械、さまざまな産業機械、食品機械、医療機械……メディカルはどちらかというとインプラントの話ばかりなので、全体の検査装置、といった世界が非常に根強い需要がございます。

こういった200人から300人ぐらいの、私どものグループ会社のなかで言うと太陽工機みたいな会社が、ヨーロッパ・アメリカにたくさんあります。日本にはぜんぜんそういう商品は入ってきませんが、数百人で数10億円から100億円ぐらいの自社製の機械や設備をつくっていらっしゃる会社さんが、比較的堅調に機械を買ってくださっております。

規模別では弊社の売上の80パーセント以上がG20の国、先進国で売られておりますが、いわゆる中小企業(スモール/ミディアムエンタープライズ)が多数を占めております。

こういったお客さまに最新の設備をコンサルテーションしながら納めていき、ともに成長する、eye to eyeの関係でお客さまと一緒に成長する、というのが我々の分野でございます。こういう中小企業にいわゆる巨大企業が訪問してサービスするというのは、なかなか難しいところでございまして、私どもは今後もこの500名以下の会社さんを大切にしながら、ともに成長していきたいと考えております。

機種別に関しては、このように、いわゆる80パーセント程度が5軸加工機と複合加工機と超音波、レーザーに代表される先端技術となっております。また、比較的シンプルな横形マシニングセンタ、立形マシニングセンタに関しても、すべて自動化がついた装置になってきております。

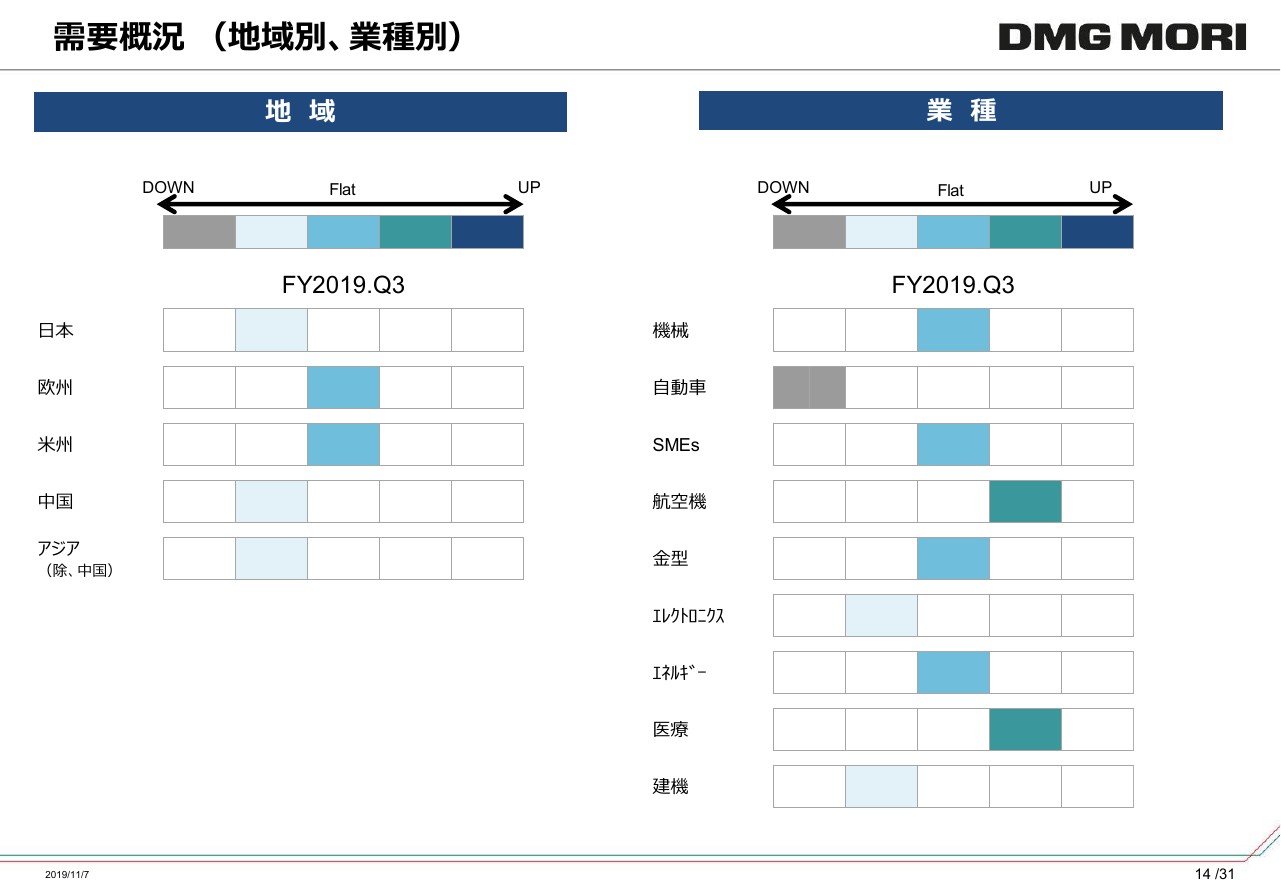

需要概況(地域別、業種別)

私の感覚ではありますが、地域別では日本がやや弱く、欧州・米州はフラット、中国・アジアもやや弱いという感じでございます。

業種に関しては、機械がフラットで自動車が大変弱いと(感じています)。本当は「2、3年するとやっぱりハイブリッドですね、そのために小型の高効率エンジンが必要ですね」という話に必ずなるわけでございます。今自動車の業界でそういう話を出すと、何を言っているんだという話になってぜんぜん設備投資ができない、やらなければならないのはみんなわかっていますができない、という状況になっております。こういった行き過ぎたパッシングが過ぎるのには、あと2年ぐらいかかると考えております。

中小企業は先ほど言いましたとおり、自社製品をお作りになっている部品メーカーと製品メーカーが、ロバストに大変投資されています。

航空機は「ボーイング737」の課題はありますが、エンジンやその他のところで高効率化への取り組みが進んでおり、航空・宇宙は大変忙しい状態でございます。

金型も、紋型の普通の機械から同時5軸化にもっていくということで、設備をするところはしっかりと着実に投資されております。

エレクトロニクスはやや弱いと(スライドに)書いておりますが、来年の春頃から上流工程を主体に動き出す感じがあります。

エネルギーはフラットで、医療は全世界の高齢化と治療技術、インプラントの進展によってやや強い状況が続いております。

建機などエネルギー関連の機械でやや弱い状態が続いておりますが、一部の会社で投資が始まり出しております。

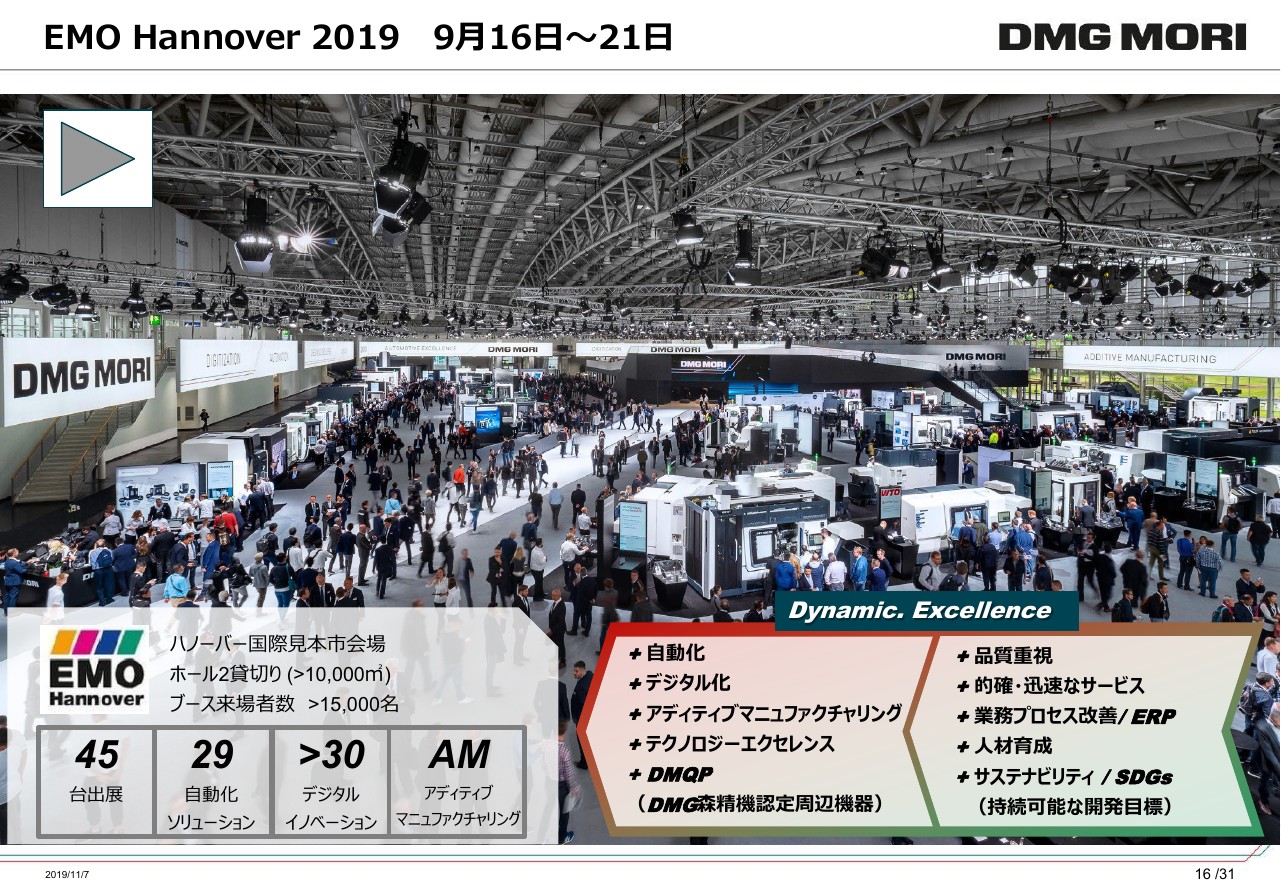

EMO Hannover 2019 9月16日~21日

重点施策でございますが、9月にEMOショーを行いました。少し動画を見ていただきます。

(動画が流れる)

従来は100台ぐらいの機械をたくさん並べていましたが、今回は50台の機械にフォーカスして代わりにその動きをすべてビジュアルプレゼンテーションで、自動化や複合化、アディティブマニュファクチャリング等を、アニメーションで細かく紹介するようにしました。お客さまには大変好評でございます。

また、AGVロボットやすべての機械になんらかの自動化を付けて労働者不足に対応することや、機械の稼働率をできるだけ高める提案などをお客さまに提供しております。

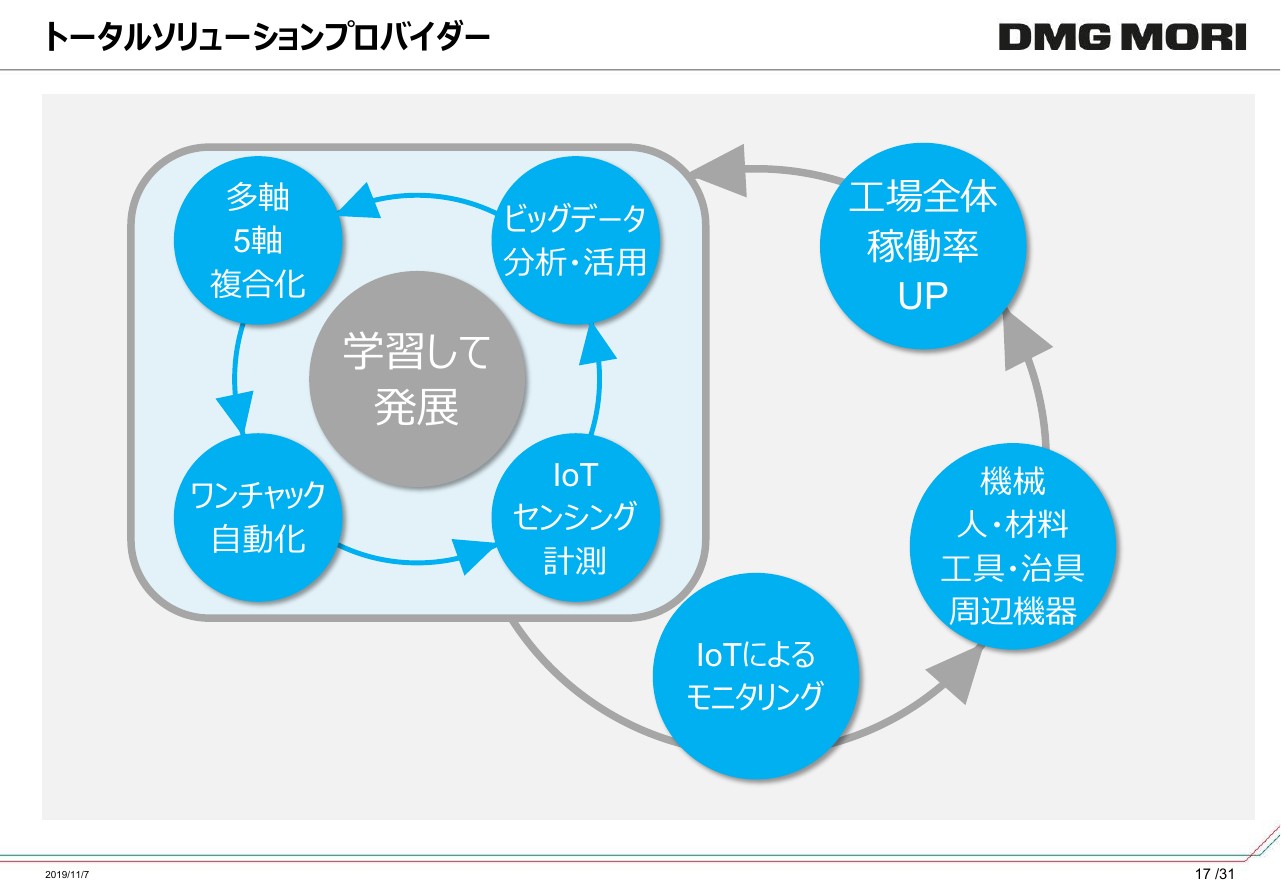

トータルソリューションプロバイダー

これが弊社の考えです。自動化といろいろ言われておりますが、自動化の前にまず多軸化する・5軸化する・複合化するということが重要でございます。これによって、加工物をワークごと搬送するか、パレットの上に載せて搬送するか、ということができるのであります。

旧来からの3軸の旋盤や立形マシニングセンタで自動化しようとすると大変なことになるのでできません。まずは5軸化・複合化することによって、ワンチャック化、ワンパレット化ができ、それによって自動化ができます。

自動化してもずっと人が見ていると、なんのために自動化しているのかわかりません。そこで自動的な計測、センサの付与、IoTで見守ることなどが必要になります。

見守りは24時間365日動きますから、そこでたくさんのデータが出てきます。機械が大変頑丈になってきておりほとんどのデータは意味がありませんが、なかには非常に有効なデータもあります。それをビッグデータ、場合によってはAI的なもので分析をして、学習してまた加工工程の改善に発展するというのが、今行われている進んだ加工技術の開発でございます。

これをお客さまに当てはめますと、従来の20年前の設備に比べて生産性が上がります。工場の能力が上がりますので、生産稼働率は下がってしまうわけです。多くの場合は設備そのものは能力がありますが、それに対応する材料が準備できていない、工具の能力がもっと必要、治具をもっとスマートにしなければならない、切削はできるが洗浄ができない、塗装ができない、人の割り付けがうまくいかない、といったことになっています。それをIoTでモニタリングして工場全体の無駄を省き、工場全体の稼働率をアップさせていくということになります。

そうしてもう一度機械のところに戻ってきて、加工時間の1回あたりのサイクルタイムを減らす、といった永遠のPDCAの繰り返しで全体の生産性を上げていくということが、弊社のお客さまに提供する範疇でございます。

こういった仕組みを、十数人の会社から数百人の会社にしっかりと提案してもっていくことのが、私たちの会社のミッションでございます。

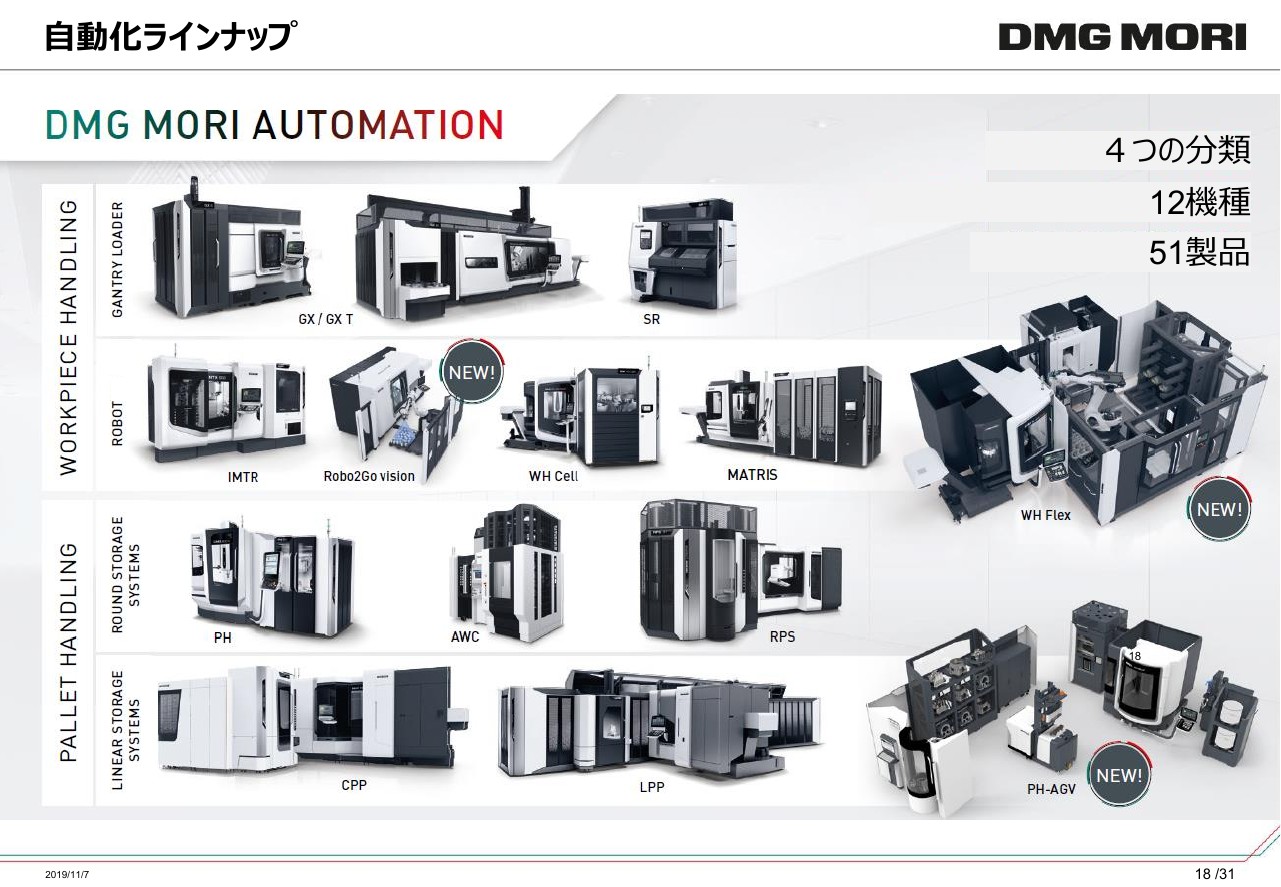

自動化ラインナップ

ワークピースハンドリングとパレットハンドリングに大きく分けられますが、5軸化・複合化することによって自動化しやすくなります。人間のサイズがだいたい同じであるように、世の中のワークのサイズも医療ならこれぐらいの大きさ、航空機ならこれぐらいの大きさ、金型ならこれぐらいの大きさ、とだいたい決まっております。そういったものをモジュール化・パレット化・システム化して、お客さまに提案しております。

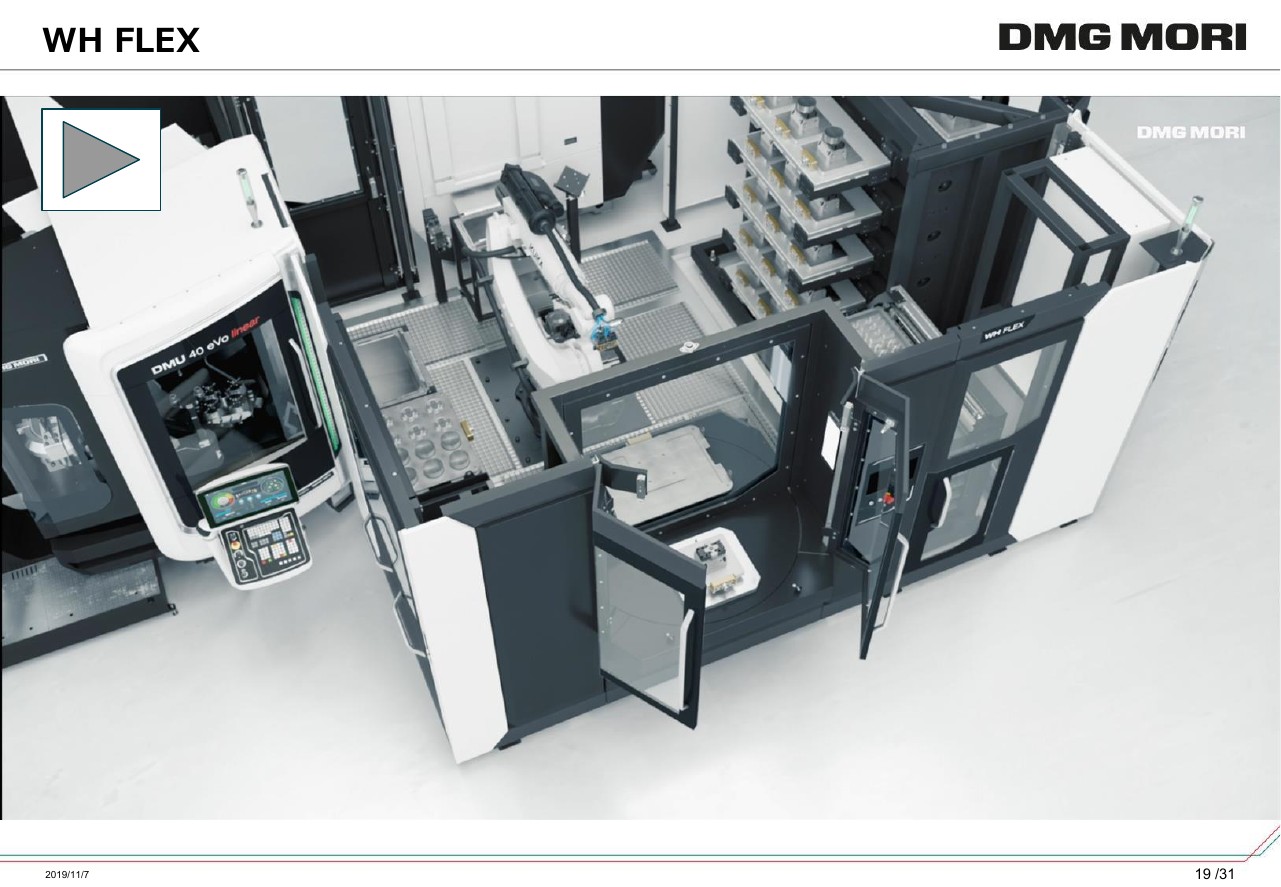

WH FLEX

一例を動画で見ていただきます。

(動画が流れる)

これは「WH FLEX」という設備でございます。パレットハンドリングもワークハンドリングもできるという、非常にユニークでロバストな仕組みでございます。こういうコンピュータ上でお客さまが生産計画をお作りになり、さまざまな治具や素材をロボットが全部機械に投入し、加工が終わったものを搬出して次の工程で検査やバリを取るなどを行います。

素材の供給さえきっちりすれば、この機械は24時間1週間動き続けることができるわけでございます。さらに大きなものにすること、ロボットで複数台繋ぐことが非常に簡易にできるようになっております。

ちなみにこれは、弊社の今のお客さまとの打ち合わせの資料となっておりますが、こういったものはなかなか紙の資料では難しいので、動画でご説明しています。

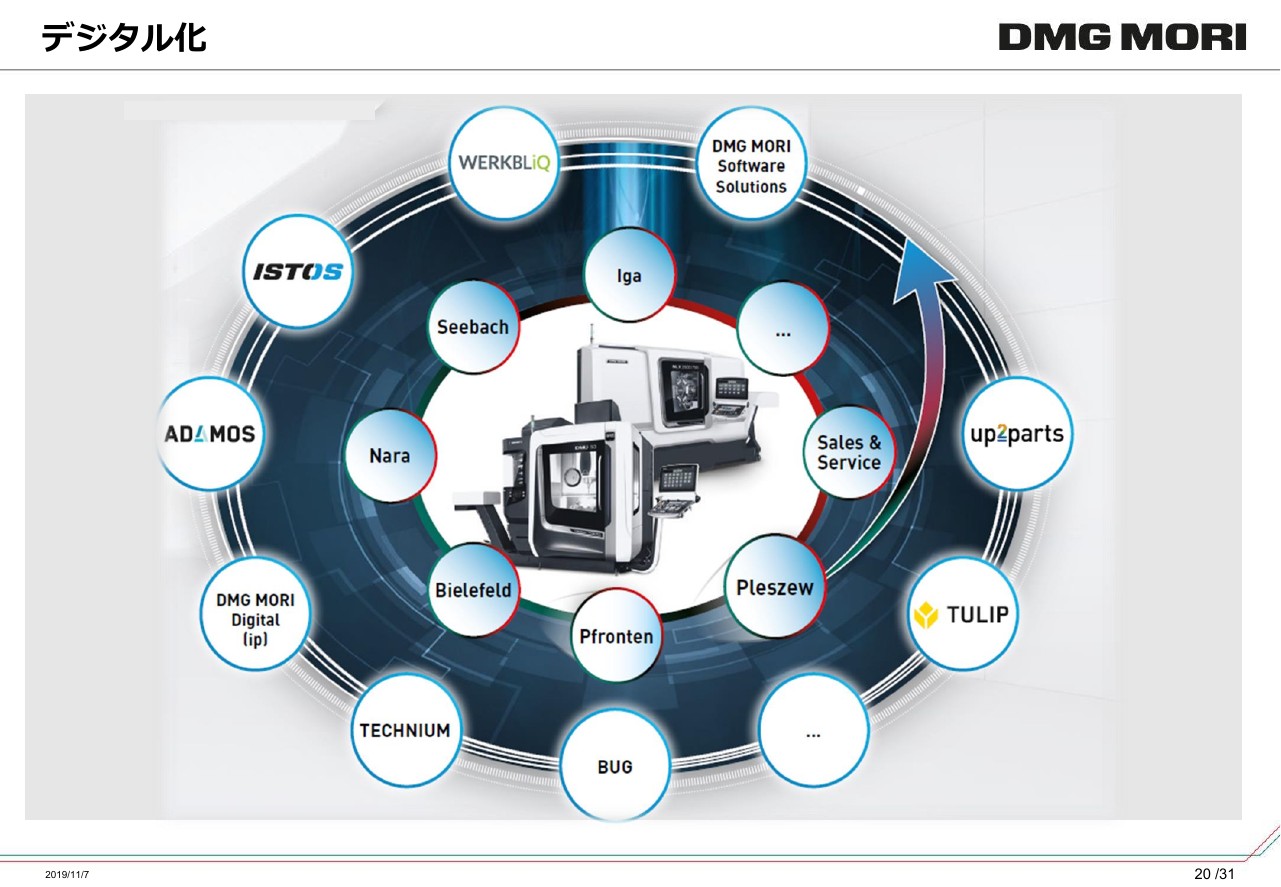

デジタル化

これは営業におけるデジタルツインでございます。先ほどの動画は実写ではなく、すべて3DCADのデータから面を張り付けて、アニメーションを制作しております。

デジタル化に関してはこの機械が真ん中にあり、その周りにIgaやPfronten、Seebachという工場群があります。これが今までのハードウェアで、なかにはCNCとPLCといったセンサ類、プログラムが必要となるさまざまなコントローラなどが入っており、2,000万円の機械であればおそらく600万円から800万円ぐらいはソフトウェアの価値でございます。

外の輪にあるWERKBLIQやISTOS、BUG、TECHNIUMなどは、弊社におけるソフトウェアの工場でございます。今後さらにデジタル化が進むことにより、このハードウェアの工場とソフトウェアのセンターを合わせて、お客さまに画期的な提案を行い、商品を届けていくことを考えております。

my DMG MORI CUSTOMER PORTAL

お客さまと弊社の工場のデジタル化のゲートウェイということで、「my DMG MORI CUSTOMER PORTAL」を始めています。お客さまとやり取りした過去のすべての図面、お使いになるマニュアル、スペアパーツ等を、お客さまのネット上の銀行口座と同じように厳重にセキュリティが担保された仕組みにおいて、お客さまとコミュニケーションを図っております。

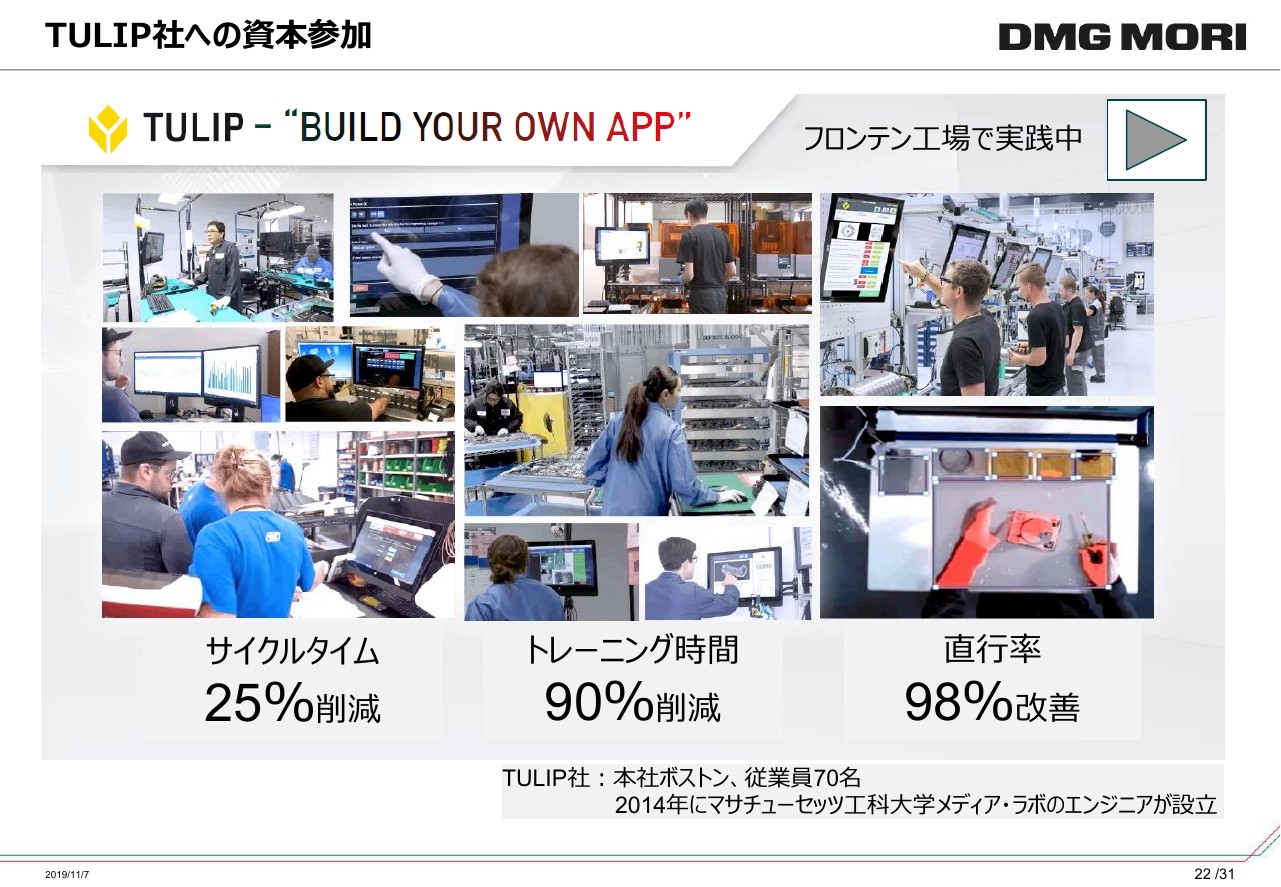

TULIP社への資本参加

ボストンのMITで博士号を取った若い集団で、70名ほどのTULIPという会社があります。プログラミングを最小化できて、工場のアセンブルの人たちが自由自在に自分たちのマニュアルや作業指示の閲覧、計測の記録の保守などができるプラットフォームを、お客さまにこれからご紹介していこうと思います。

少し動画を見ていただきたいと思います。

(動画が流れる)

これは実際に弊社のPfrontenの主軸工場で採用している例で、向こうの工場長のムッシュ君でございます。作業指示や実際に作業をした結果、計測した結果の入力などを、このTULIPを使うことで現場の社員が非常に簡単に行えるようになっております。

毎日、現場は改善改良をされています。作業手順が変わる、作業ステーションの順番が入れ替わることなどがありますが、そういったものを専用の画面をつくってやるとなると、専門のソフトウェア会社に何度も打ち合わせしながら、数週間・数ヶ月かかって画面をつくり込んでいくことになります。

このTULIPに関しては、事前にデバイスの登録をしておけば、あとは現場で配置が変わっても自由自在に対応できるという画期的なソフトウェアでございます。

まずは我が社の社内で徹底的に、400シートほど使い、来年の1月ぐらいから我々の既存のお客さまにご紹介していこうと考えております。

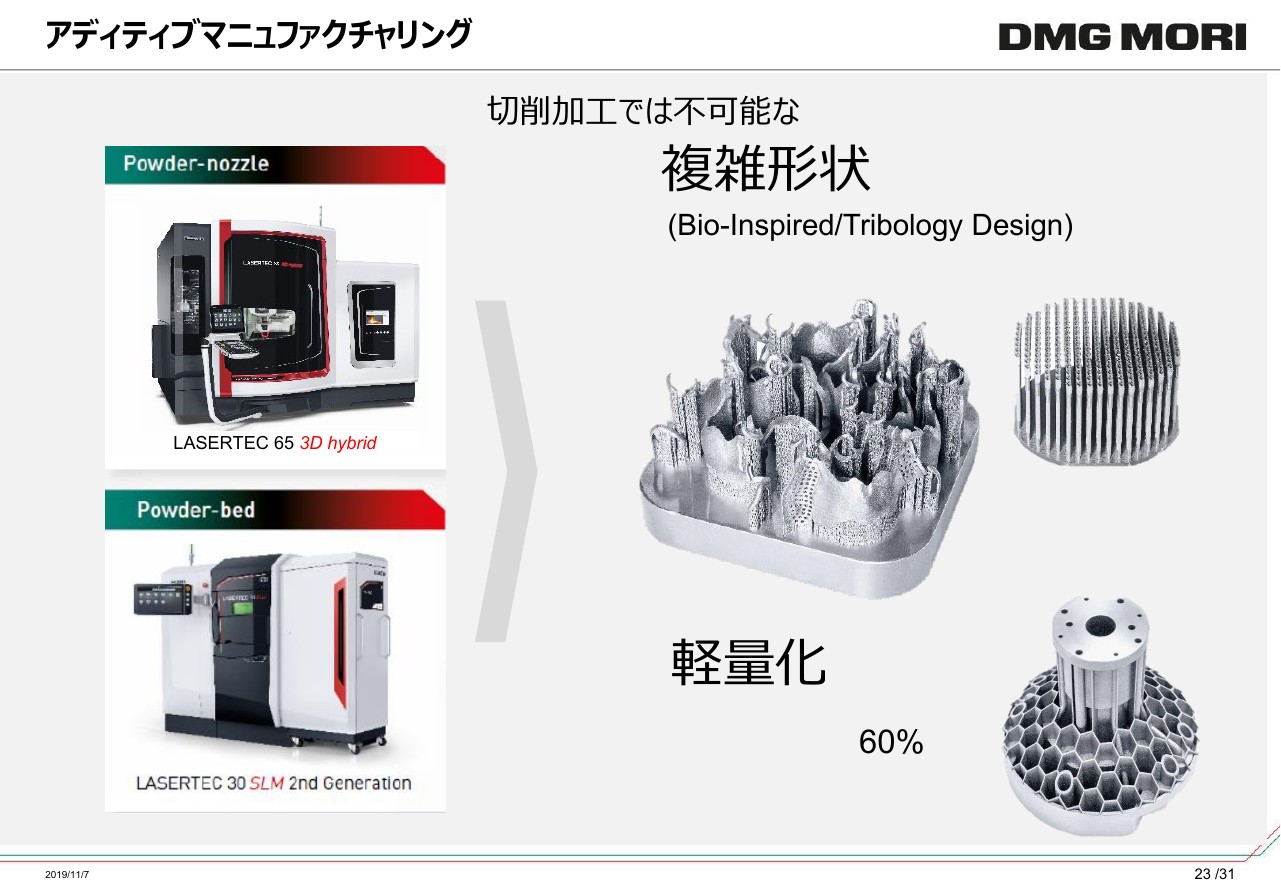

アディティブマニュファクチャリング

今年の売上のうちの70億円ぐらいが、アディティブマニュファクチャリング関連になります。現状は宇宙関係の、ロケットのモーターケースや鍛造金型の修理、エネルギー分野のロックピットの製作といった分野で使われておりますが、医療分野でも増えてきましたし、「Powder‐bed」でさまざまな流体関係の、いわゆるトポロジーデザインを応用した分野など、だんだん応用分野が広がってきております。来年度は100億円程度の売上を目指しております。

欧州での自社拠点展示会

1985年以降のみなさんがちょうど中学生ぐらいの頃に、インターネットの本格的な普及が始まったわけでございますが、彼らが社会人になった時にはもう、紙のマニュアルよりすべてが動画配信となってきていました。そういう世代がわざわざ見本市に来るかと言われると、なかなか難しいところであります。

全世界で80ヶ所ほどある弊社のショールーム、世界に14ヶ所ある弊社の工場でじっくりとしたオープンハウスを行うと、たくさんのお客さまが1日かけて真剣に、さまざまな技術打ち合わせをしてくださいます。こちらは効果があるなというのが、最近ひしひしと感じるところであります。

おそらく2030年ぐらいになると、見本市よりも自社展がもっと重要になってくると思います。今後もグローバルに展開しているフットプリントを利用して、各地域で最低年に1回は展示会を行い、こまめにお客さまとの繋がりを強化していきたいと考えております。

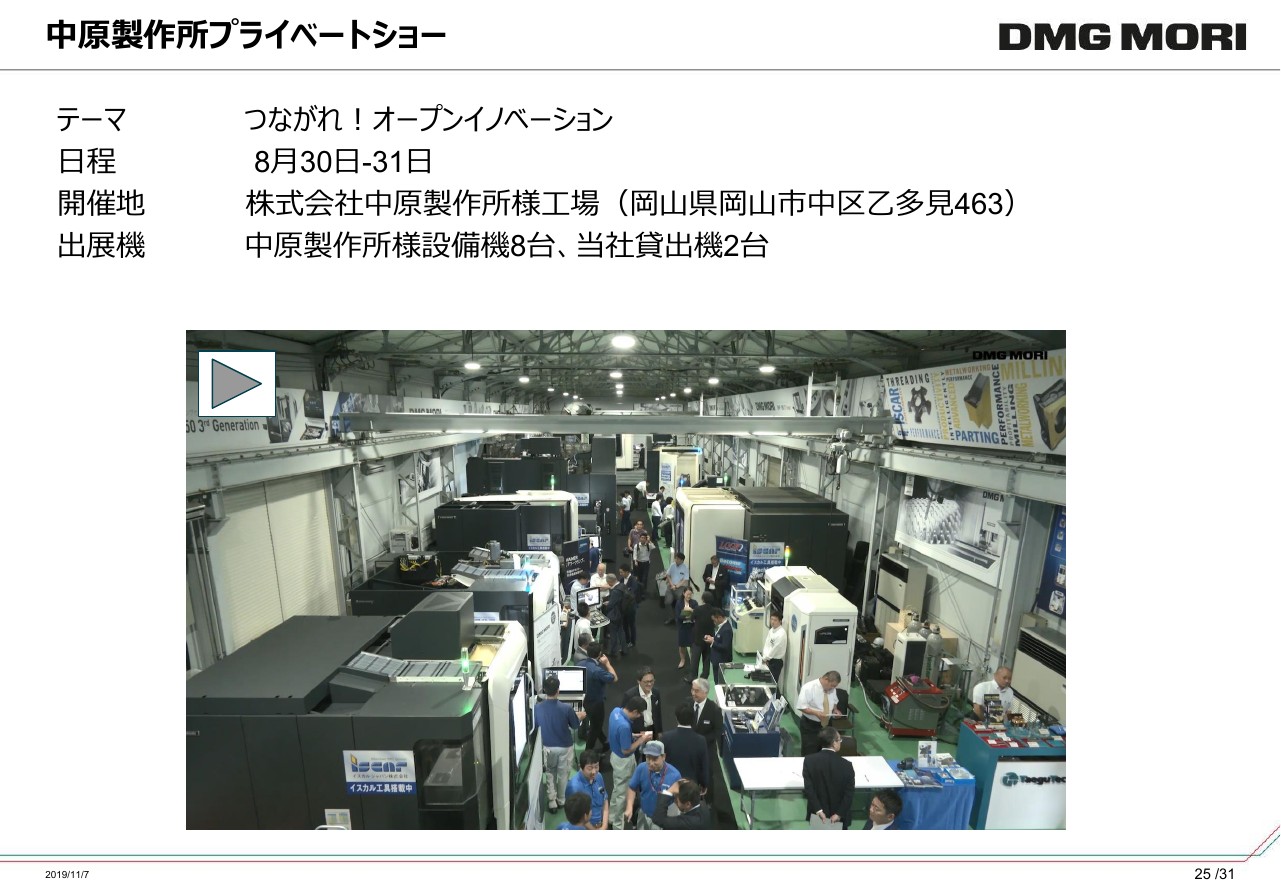

中原製作所プライベートショー

日本の優良なお客さまである、中原製作所さんというのは岡山県にある150台ぐらい工作機械をお持ちの会社ですが、そこが最近DMGの5軸機をたくさん買ってくださいまして、お客さまと一緒に各地方で実際の展示会を行っております。

少しビデオを見てください。

(動画が流れる)

3日間ほど行いましたが、数百人のお客さまが来てくださり、夜にはお客さま同士の会合の場も開かれました。私たちのお客さま同士で情報交換をして弊社の機械を買っていただくという、お互いにWin‐Winの関係で仕事をしていけるようになってきました。

作っている会社がいろいろと説明するよりも、お客さま自身がいろいろ説明してくださることによって、我々も説得力のある商談を行うことができるようになってきております。

なかなか手間はかかりますが、今後も2ヶ月に1回ぐらい、お客さまの場所で展示会を行っていきたいと考えております。

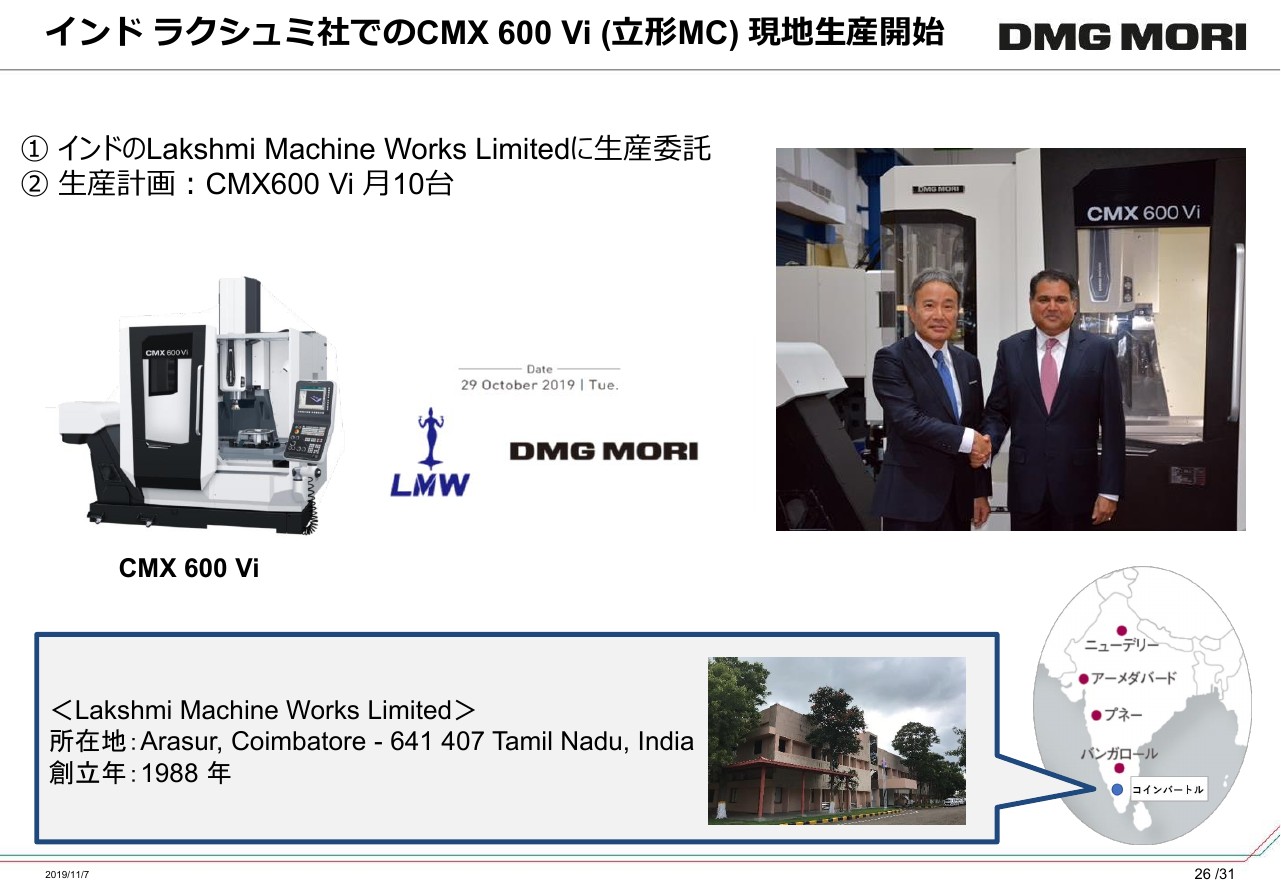

インド ラクシュミ社でのCMX 600 Vi(立形MC)現地生産開始

私は中国に初めて行ったのが1990年ですが、おそらく今の感覚でいきますと、インドの製造業は中国の20年前から30年前ぐらいの感じかなと考えております。

見た目にはインターネット系の人もたくさんいるし、街の人の格好は全世界同時に近代化されていますが、製造業のインフラや進化度の全体のレベルとしては、やはり20年前ぐらいかなということであります。

そこで我々は、非常にハイエンドの分野だけならって日本およびドイツから機械を輸入して、インドでは100億円程度売っています。ベースの機械も売ってお客さまの数を増やしたいということで、私の父の時代の30年前ぐらいに技術提携していた、コインバトールにあるインドのLakshmi社に生産委託いたします。非常に大きな地方財閥を形成されているみなさんですが、信頼できるパートナーであります。

中国で培ったノウハウをここに持ち込んで彼らに生産委託し、出荷検査と貿易管理はすべて現地に常駐している日本人が行います。我々の販売網でこのベース機を、毎月10台、年間120台インド国内で売っていこうと考えております。

これによって現在100億円程度であるインドのビジネスを、2030年には500億円程度にもっていきたいと考えております。

株式会社ニコンとの業務提携

今日はニコンさんも決算発表をされておりますが、ダイレクトエナジーデポジションの分野で、非常に魅力的で精密な小型機を販売開始されております。弊社の工作機械等も、ニコンさんは重要なお客さんでございますし、弊社の工作機械はニコン製のさまざまな画像処理の非接触の計測器を付けていって、お互いにWin‐Winの関係を作りたいということで、技術提携および販売提携を行うこととしました。

これによって、お客さまへ日本およびドイツの最高級ブランドとしてのニコンとDMG MORIが、非常に使いやすくて信頼性のある仕組みを(作り)、私どものポテンシャルとしての全世界に広がる15万件のお客さまに販売していきたいと考えております。

全世界開発会議(2019年9月)

会社のほうでは、全世界開発会議を毎年行っております。今年はBielefeld工場に260名が集まり、工作機械に関する15のワークグループに分かれて機種統合や共通化、CAD・CAM、デジタルプログラミング、デジタルツイン、周辺機器、DMQPの拡充、自動化への話などをみんなで話し合い、1年間の方向性を決めました。

来年は、オリンピックのあとの10月に東京の潮見に集まって、この会合を行う予定でございます。

サプライヤー・パートナー企業の表彰

日本とドイツの会社が一緒になって、非常によかったことの1つに、サプライヤーといいますか、パートナーの枠が非常に広がったことがあります。

従来、弊社は日本のパートナーさんと非常に長い関係を持っており、例えばここに書いてある菱和さんという和歌山の電盤メーカーさんとは、創業以来ほぼ六十数年の関係でございます。同じように、イタリアのALGRA社とDMGはすでに50年以上の関係を保っており、こういう優良なパートナー・サプライヤーさんをお互いに紹介し合って、Win‐Winの関係をつくっていっております。

今年はCKDさん、ドイツのFESTOさんなどと一緒に進めることで、グローバルに信頼性のある機器・部品を買って我々の機械に組み込み、世界中のお客さまに届けていきたいと考えております。

第14回切削加工ドリームコンテスト

最後になりますが、切削加工ドリームコンテストを始めてもう14回目になり、非常にすばらしい作品を、東京大学・京都大学・慶応大学の先生に選んでいただいております。今年からアディティブ部門、先端加工部門を作り、今年はタマチ工業さんが受賞されました。

来年以降もさまざまな分野にみなさんから応募・挑戦していただけますよう、切にお願いすると同時に、これは弊社の東京グローバルヘッドクォータおよび伊賀のグローバルソリューションセンターで常設展示して、日本のお客さまや学校に、非常に高い技術力を紹介していきたいと考えております。

以上をもちまして、私の説明とさせていただきます。本日はどうもありがとうございました。

新着ログ

「機械」のログ