DMG森精機、上半期の受注は20パーセント以上減少も営業利益は大幅増 有利子負債の削減を急ぐ

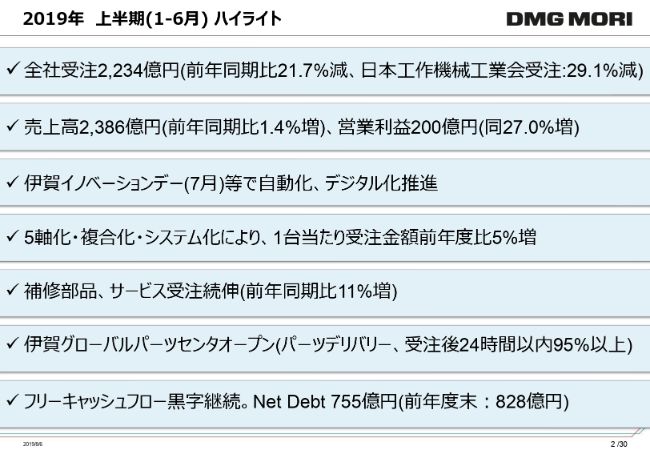

2019年 上半期(1ー6月) ハイライト

森雅彦氏:DMG森精機株式会社の社長である森雅彦でございます。2019年12月期上半期についてご説明します。

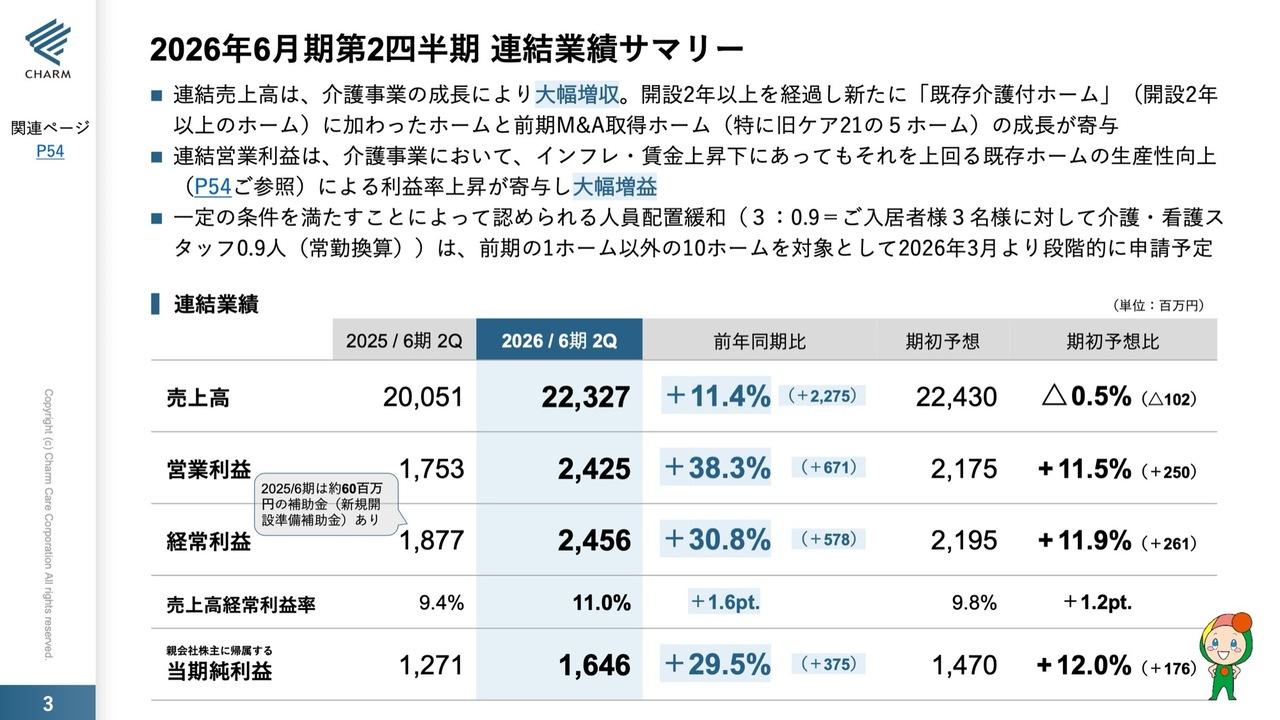

まず、2019年12月期上半期について説明いたします。全社受注は2,234億円となり、前年同期と比べて21.7パーセントの減少となりました。

2019年12月期上半期の日本工作機械工業会の受注は29.1パーセントの減少となりますので、業界全体と比べて、受注の減少度合は小さいといえます。売上高は2,386億円となり、前年同期比で1.4パーセント増加となりました。営業利益も200億円を達成し、前年同期比で27パーセントの増加となりました。

2019年7月に開催した「伊賀イノベーションデー2019」では、1万名を超えるお客様に、自動化・デジタル化の推進を見せることができました。厳しい受注環境のなか、このような努力を重ねることで、平均単価のアップとプロジェクトものの受注取得に効果があるのではないかと考えています。(工作機械において)5軸化・複合化・システム化という3つの変化がございますが、これにより、前年度と比較して1台あたりの受注金額は5パーセントの増加となりました。

また、補修部品やサービス受注は続伸しています。(全社受注は減少しましたが、)お客様がさまざまな計画をやめたということではなく、状況がはっきりするまで、しばらく延期しようという判断を下されたということになります。

これは10年前の世界金融危機に比べると大きな違いであり、あのときは大量のキャンセルが発生しましたが、今回はキャンセルの発生が非常に少なく、その分が延期となりました。代わりに、現在ある設備を使い倒すために、このたいへん暑い夏の影響も含めて、機械の補修やサービス受注が増加しております。

そのようなことがありましたので、伊賀事業所にある築50年の古い工場を改装し、グローバルパーツセンタをオープンしました。こちらのセンタでは株式会社豊田自動織機の最新鋭のパーツセンタ設備を導入しております。今後も受注後24時間以内の出荷率95パーセント以上を保ち、お客様の工場で、私どもの機械を動かし続けることに注力していきたいと思います。

フリーキャッシュフローは黒字を継続しており、現在、有利子負債は755億円まで減らすことができました。前年度末の有利子負債は828億円ございましたので、さらに年末に向け、売上と代金の回収をしっかりと行い、有利子負債削減に努めていきたいと考えています。

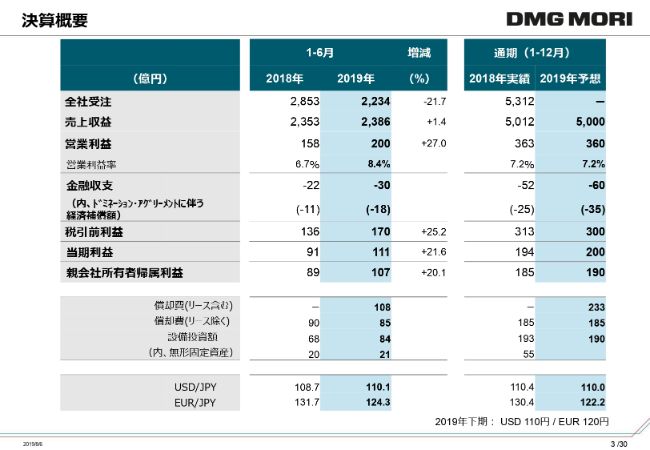

決算概要

こちらが決算の概要となります。

今回、数字の説明は割愛いたしますので、(詳しい数字についてはこのスライドを)お読みいただきたいと思います。

あとでバランスシートの説明の際にも出てきますが、2019年はリースがオンバランスになりましたので、多少数字が変化しています。また、2019年1月から6月の為替レートはドル円が110円10銭、ユーロ円が124円30銭でしたが、2019年12月期通期ではドル円が110円、ユーロ円が122円20銭と見ております。2019年下半期では、ドル円が110円、ユーロ円が120円として予算を立てています。

2019年12月期通期の営業利益はもう少し増加するのではないかという意見もありますが、為替がどう動くのかはわからないので、現在のところはひとまず、2018年末に発表した売上高5,000億円、営業利益360億円をそのまま維持します。

受注減少分の影響がありますが、2019年12月期下半期の売上は受注残からほぼ達成できると思いますので、今のところ、もう少しいい数字が出せるのではないかと考えています。これに関しては、また2019年12月期第3四半期の決算のときに、ご説明したいと思います。

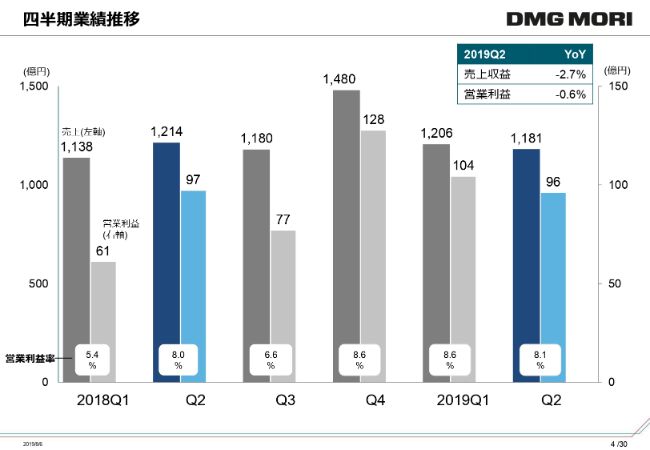

四半期業績推移

こちらが四半期業績の推移でございます。

(当社の事業は、)8パーセント台の営業利益を確保できる体制になってきました。さらに中期的には、10パーセント以上の営業利益を確保できるように、基盤別の個別(商品での)粗利管理を行います。

また、システムものがたいへん増えておりますので、自動化を進め、複数台でのミニプラントや、2億円から20億円程度のプラントものが増えておりますので、これらの厳格な採算管理を行い、さらにいい数字を求めていきたいと考えています。

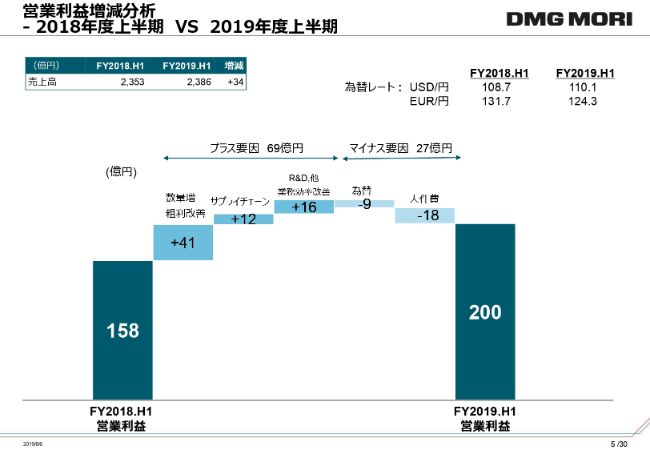

営業利益増減分析ー2018年度上半期VS2019年度上半期

こちらのスライドが(営業利益の)ウォーターフォールチャートとなります。

2018年12月期上半期と比較すると、営業利益は158億円から200億円となり、数量増や粗利益改善によりプラス41億円となりました。

記憶にない方もいらっしゃると思いますが、2018年の今ごろは、機械用構成部品がなかなか入ってこないというたいへんな状況にあり、サプライチェーンが乱れていましたが、(現在は)注文した部品がすべて予定どおりに入ってくるようになり、混乱もなくなりました。

また、カンパニー制にしたことで、重複していた仕事や無駄な発注等が改善され、さまざまな経費の管理がうまくできるようになり、16億円の改善効果が発生しました。ただ、為替が徐々に円高になってきているので、マイナス9億円となりました。

また、社員が増えておりますので、当然、人件費も増加しております。日本および米州でサービスマンを50名ほど増員しておりますので、その分の人件費についても、増加ということになります。

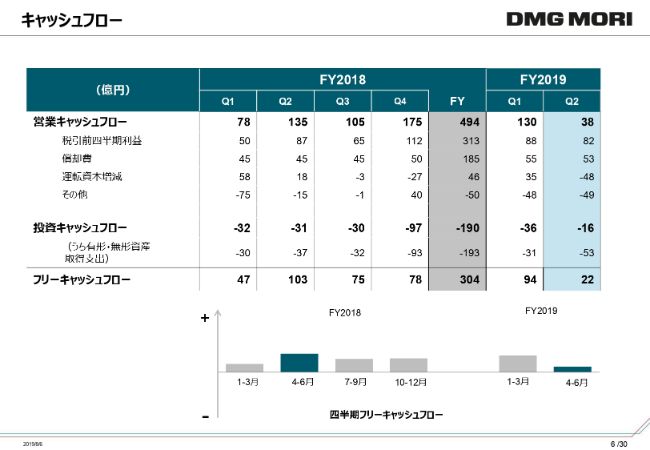

キャッシュフロー

次に、キャッシュフローについてご説明します。

おかげさまで毎期ごとに確実にキャッシュフローが発生するようになりましたが、2019年12月期は2018年12月期並みである300億円程度のフリーキャッシュフローを創出していきたいと考えています。そのうち、3分の1程度を配当に使い、3分の2程度を有利子負債の削減に当てていきます。

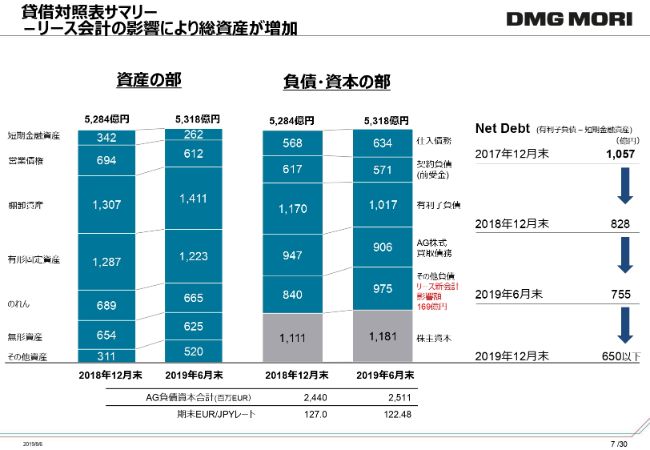

貸借対照表サマリー リース会計の影響により総資産が増加

リース会計の影響により総資産が増えていますが、これ以上増加することはなく、今後、こちらはさらに圧縮されていくということになります。

資本財メーカーとして、売上高が5,000億円超で、総資産が5,000億円程度となりますので、ほぼ合格点には到達しているのではないかと思います。あとは借入金を着実に返済し、時価総額を5,000億円程度にすることが、私どもの当面の目標となります。

有利子負債の削減について、ご説明します。現在の受注状況が続くと、機械の製造はもう少し削減してもいいことになりますが、その反面、受注が減っていることにもなりますので、あまりよくないことになります。景気の下降局面においては、キャッシュが出てくることになりますので、負債は減る方向になります。変動をできるだけうまく使いつつ、早急に株主資本比率を25パーセントから30パーセント近くに持っていきたいと考えています。

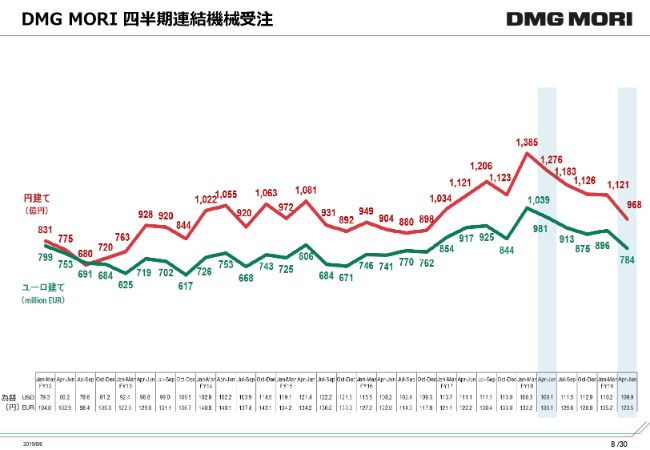

DMG MORI 四半期連結機械受注

こちらが四半期の連結機械受注でございます。

(スライドのグラフをご覧いただきたいのですが、)ユーロで見ても、円で見ても、(2018年12月期から2019年12月期第2四半期にかけて、機械受注は)このように減少しています。

ただ、2019年12月期第2四半期と、2019年12月期第3四半期の受注は、およそ底を打ったのではないかという印象があります。次回である2019年12月期第3四半期の決算発表の際には、受注の変化についてお見せできると思いますが、十分な調整は行われたのではないかという印象を受けています。

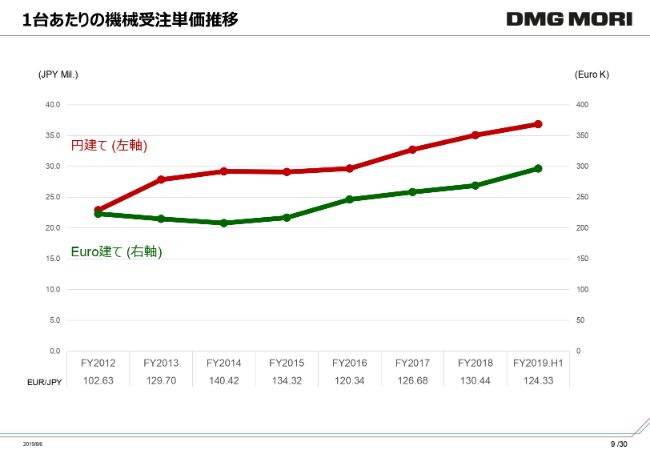

1台あたりの機械受注単価推移

また、1台あたりの機械受注単価は重要なものとなります。

5軸化・複合化・システム化ということで、1つの機械にロボットや計測器やビジョンのセンサが付いたり、複数台をまとめて無人化が進んだりすることで、1台あたりの単価は上昇しております。(現在の1台あたりの機械受注単価は)円建てで3,700万円程度となりますが、2030年ごろには5,000万円程度まで上昇すると考えています。

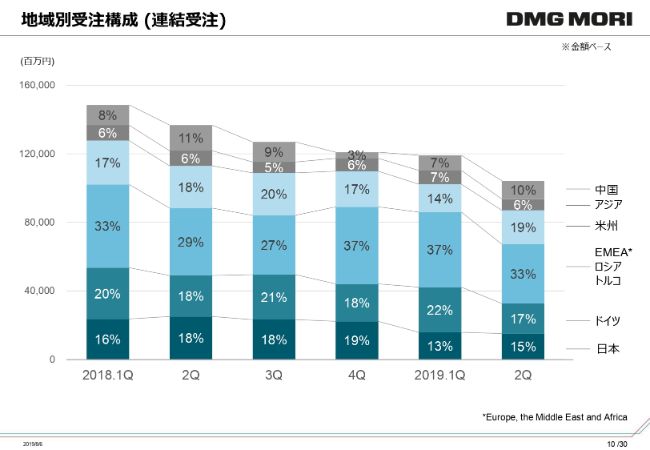

地域別受注構成 (連結受注)

次に、地域別の受注構成についてご説明します。

当社の受注は全体的に減少しているといえますが、幸か不幸か、中国の受注に対する比率はたいへん低く、10パーセント程度となります。当社は世界中で全く同じ製品を販売しておりますので、反対に見ていただくと、中国の底は2018年の10月から12月であり、徐々に中国が復活してきていることが見て取れると思います。

アジアの受注量にはあまり変化はなく、米州の受注に増減はありますが、徐々に増えており、欧州の落ち込みも比較的少ないといえます。日本とドイツにおける当社の顧客は従業員が300名以下の会社がとても多く、今後なにが起こるのかわからないため、自己責任のもと、資金はあるが、発注自体を取りやめるという判断を下しており、現在も身構えている状況にあります。

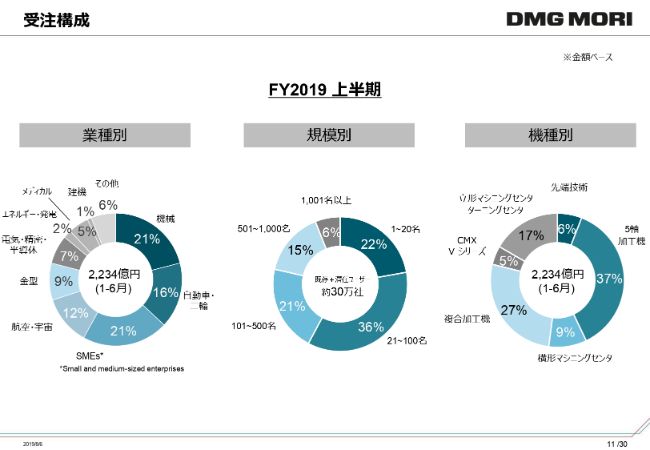

受注構成

次に、受注構成についてご説明します。まず、スライドの左側にある「業種別」の円グラフをご覧ください。

はじめに一般的な「機械」の項目があり、次に「自動車・二輪」がありますが、「自動車・二輪」の比率はかなり減少したといえます。「SMEs」の次に「航空・宇宙」がありますが、「航空・宇宙」は増加し、次の項目である「金型」も比率が少し変化がありました。

(「電気・機密・半導体」に含まれる)半導体の上流工程に動きはありますが、全体的な状況では、現在、携帯電話端末系から車載のコンピュータ等に移行しておりますので、研究開発的用途がたいへん多くなると思います。「エネルギー・発電」は発展し、「メディカル」も増加しました。(項目のなかでは、)「航空・宇宙」と「メディカル」がとてもおもしろい状況になっています。

次に、スライドの真ん中にある「規模別」の円グラフをご覧ください。当社が受注している企業のうち、約70パーセントは500名以下の規模の会社となりますが、みなさまは様子見をしているといえます。

最後に、スライドの右側にある「機種別」の円グラフをご覧ください。「5軸加工機」と、構造的に5軸以上となる「複合加工機」を合わせると、64パーセントとなります。「横形マシニングセンタ」は4軸以上のものになりますが、こちらは1台単位で売れることはなく、2台や10台等でまとめて購入されることになります。それにリニアパレットプール(LPP)等が付きますので、軸数単位では相当な軸数となります。多軸化と複合化がたいへん進んでいることを、見て取れると思います。

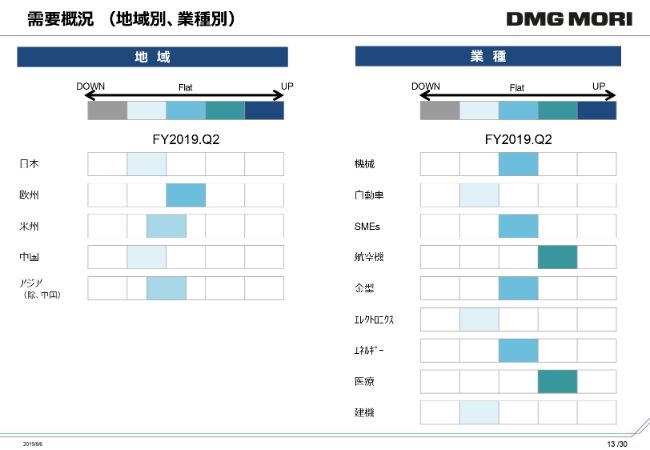

需要概況 (地域別、業種別)

次に、事業環境についてご説明します。

地域別では、日本はやや後退し、欧州は中立となり、米州が様子見で、中国はやや後退し、アジアが様子見という状況です。

業種別では、機械が中立で、自動車がやや後退し、中小企業(SMEs)は現状維持で、航空機はやや前進し、金型は中立で、エレクトにクスはやや様子見で、エネルギーは中立で、医療はやや前進し、機械はやや様子見という状況です。

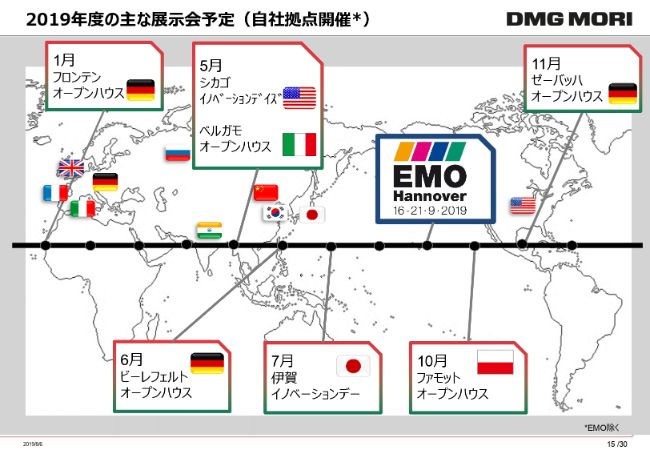

2019年度の主な展示会予定(自社拠点開催)

次に、トピックスについてご説明します。

(2019年7月に)「伊賀イノベーションデー2019」を開催し、たいへんな賑わいを見せました。2019年の大きなショーとしては、「EMO Hannover 2019」がございます。2019年11月に名古屋で開催されるショーもありますが、現在当社は「EMO Hannover 2019」に注力しています。

前回開催された2017年のときには、景気が上昇局面でしたので、開催期間中に300億円の受注がございました。今回は2017年並みの受注はありえない状況ですが、少なくとも前回の半分以上の受注を獲得し、2019年12月期下半期から2020年12月期への受注残を積み上げていきたいと考えています。

私どもの利点としては、全世界で14ヶ所の工場が程よく分散されておりますので、それぞれの工場で費用をかけず、内容はリッチにしたオープンハウスでお客様を丁寧にもてなすことで、各地域のお客さまの取り込みを行っています。

伊賀イノベーションデー2019

次に、「伊賀イノベーションデー2019」についてご説明します。

(2019年7月の開催期間中に)約5,000社の会社からお客様が約1万名来られました。サプライヤや学生を含む来場者累計数は1万3,000名となります。

毎年開催されるプライベートショーとしては、あらゆる業種のなかでも、一番大きなものになるのではないかと思います。こちらのショーは地域の風物詩になっており、今後も内容をさらに充実させていきたいと考えています。

こちらのショーは自社工場で開催しますので、例えば、「JIMTOF」では「DMU 340 Gantry」「DMU 200 Gantry」といった大きな機械を展示しましたが、こちらの会場はたいへん地盤が弱く、機械を最高速で動かすことができませんでした。「伊賀イノベーションデー2019」は自社工場で行いましたので、機械を最高速で動かすこともできましたし、本来あるべき精度でお見せすることもできましたので、お客様にとても納得していただくことができました。

(ここからは映像でご紹介します。)

会場のみなさまには「伊賀イノベーションデー2019」やグローバルパーツセンタのオープンに関する映像をご覧いただいています。

最近、アディティブマニュファクチャリング等の小さな機械が増えてきており、たくさんの人が来られると中身が見られないので、できるだけ映像を使ってご説明するようにしています。今回もこのショーのために、今後もYouTube等でお見せできる、100本ほどの新しい映像を作りました。

(「伊賀イノベーションデー2019」では)5G体験コーナーの設置や、5軸加工研究会のみなさまも参加していただきました。お客様やサプライヤ、周辺機器メーカーとともに、大きく盛り上がる展示会を目指しています。

グローバルパーツセンタ開所式 (伊賀)

次に、グローバルパーツセンタについてご説明します。

グローバルパーツセンタはもともと奈良にありましたが、建物自体が老朽化したのと、周囲が住宅密集地になったことにより、伊賀に移転しました。同じような設備は、ドイツではミュンヘンから自動車で30分ほど移動したところにあるゲーレッツリートと、アメリカではダラスにございます。

アメリカの設備は2年以内にインディアナポリスの空港付近に移動し、日本と同等の設備投資を行い、米州のお客様に対しても、同等以上の対応が可能なようにしていきたいと思います。

この分野においても、AIを用いて、需要予測とお客様へのデリバリーの迅速化を行っており、Amazon等のやり方をベンチマークし、徹底的に改善・改良を繰り返しています。これだけ大きな設備を、わずか55名の社員で対応しているという、非常に効率のいいパーツセンタとなっています。お時間がございましたら、伊賀のグローバルパーツセンタに来ていただければと思います。

5G体験

KDDIとともに、5Gの体験コーナーを作りましたので、ご紹介します。

当社は5Gにたいへんな期待をしております。伝わる範囲が狭いという特徴はありますが、工場程度の範囲なら十分にカバーすることが可能です。基地局と基地局の間は、光ファイバーでつながれることになるそうです。日本の場合、さまざまな規制がありまして、工場内では自由に電波を出すことができません。また、Bluetooth等では電波が弱く、接続できる端末数も限られています。

今後、工場のなかでは、機械に接続される周辺機器や、機械同士の接続が5Gで賄われていくと考えています。我々は、工場内で使用される環境の実験台となり、この技術のアプリケーション側のフロントランナーとして、早急に、すばらしい技術の普及に努めていきたいと考えています。

5Gでつながることによって、お客様の機械の見える化ができますので、サービスやパーツ供給の改善・改良や予防保全につなげることができます。今後、実際の修理を行う人材が必要になるので、現在、全国でサービスマンを増員しております。3年から4年かけてしっかりと育成した新卒で採用した社員と、他の業界を含めて採用した経験者で、自宅から通勤できるよう各地で採用したサービスマンを、毎月数名ずつ増やしております。

アディティブマニュファクチャリング/デモ加工

2020年以降に重要になってくるのが、アディティブマニュファクチャリングでございます。

パウダーノズルタイプとパウダーベッドタイプの両方を手がけているのは、私どもだけでございます。パウダーノズル方式は、すでに5年程度の実績があり、2億円から3億円の機械が、毎月1台から2台販売されています。これは主に宇宙関係である、ロケットのノズルやモーターに用いられます。また、エネルギー関係等では、金型の修理等に使われます。

また、工作機械メーカーとして、パウダーベッド方式を手がけているのは私どもだけとなります。ほぼすべてのコンペティターは、技術的にはすばらしいものがありますが、実験機の域を出ていません。私どもは10年、20年使っていただける工作機械と同じグレードの機械として、全世界のお客様に販売しております。

2019年の現時点において、40台の受注があり、年末までにはおそらく60台の受注があると思います。2020年以降は、100台以上の受注をする予定です。現在(のラインナップに)は、「LASERTEC 30 SLM 2nd Generation」という中型部品用、「LASERTEC 12 SLM」という小型部品用がございますが、将来的には、もう少し大きなサイズのものや、光源も現在はワンビームでございますが、ツービームやフォービームもものが登場します。

こちらは工作機械のように見えますが、工作機械のユーザー層とは少し違う層(がターゲット)になりますので、例えばドイツの「Formnext」等の専門の大きな見本市で、お客様にお披露目していきたいと考えています。

XXLを含む5軸機8台を展示

次に、5軸機についてご説明します。

こちらは日本でも徐々に認知度が上がってきており、ドイツ製の「DMU 200 Gantry」と「DMU 340 Gantry」がありますが、門形のマシニングセンタと比べて、生産性に圧倒的な違いがあります。

当社は、門形のマシニングセンタをほぼすべて廃棄し、このようなものに全て変更することを進めています。少なくとも2倍以上の生産性がありますので、例えば、日本の豊田合成等のニーズが合致したお客様は、とてもすばらしい効果を享受されています。

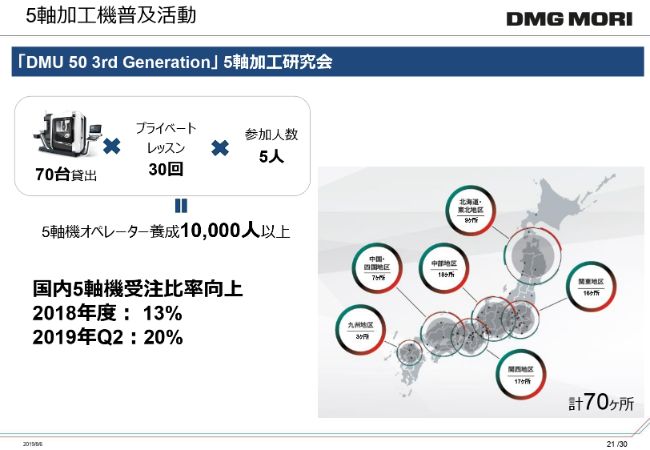

5軸加工機普及活動

5軸機のオペレーターを育成し、お客様に5軸の壁を乗り越えていただくために、2018年に「5軸加工研究会」をはじめました。

現在、70台を貸し出す予定です。5軸機自体は65台程度が据え付けられており、2019年10月末までには、70台の貸し出しを完了する予定です。最低30回のプライベートレッスンがございますが、すでに50回以上のプライベートレッスンを行ったお客様もいらしゃいます。(この取り組みにより、)1万人以上の5軸機オペレーターを確実に育成できると考えています。

おかげさまで、2018年12月期の5軸機受注比率は13パーセントでしたが、2019年12期第2四半期の比率は20パーセントを超えました。早急にドイツ並みの比率である40パーセントや、アメリカ並みの35パーセントまで到達したいと考えています。

EMO2019@Hannover

次に「EMO Hannover 2019」についてご説明します。

こちらは2019年9月16日から21日にかけて、ドイツのハノーバーで開催されます。当社は例年どおり、2号館をすべて借り切って展示を行います。

従来は100台近くの機械を展示していましたが、新しい機械を見ていただくために、少し集中し、45台の展示としました。ただ、そのうち29台が完全自動化となった自動走行等のロボット等となります。

また、ワークハンドリングやパレットハンドリング等の、ありとあらゆる方面で考えられる限りの自動化の提案を行っています。こちらでも映像や3Dから合成した等の画像を含めて、バーチャルとリアルを行き来しながら、新しい加工について徹底的に、お客様に対してプレゼンを行い、お互いに学び合うということについて展示しています。

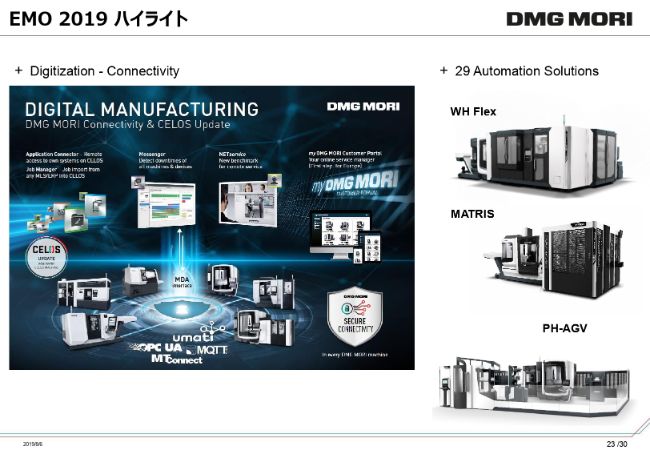

EMO2019 ハイライト

DIGITAL MANUFACTURINGに関しては、一部ではドイツがかなり先行しているという、うれしい誤解もありますが、日本もそれなりに進んでいます。ドイツ・日本・アメリカにはそれぞれの強みがあり、開発を進めております。

「EMO Hannover 2019」ではVDW(ドイツ工作機械工業会)を中心として、従来よりさらに上をいく「umati」という新しいコネクティビティの規格が出てきたこともあり、このようなものを混ぜ合わせて、展示しようと思います。

新しいコネクティビティの実験場として、これらを全部つないでお見せすることも行いますし、ファナックの「FIELD system」や、シーメンスの「MindSphere」、三菱の「Edgecross」等の市場で提唱されている、すべてのコネクティビティの規格に対して当社が対応できることに関しても展示を行います。

多くの工作機械メーカーがございますが、ファナック・三菱・シーメンス・ハイデンハイン・ベッコフといった、主な5大コントロールを全て使いこなしているのは、当社だけとなります。そのような利点も活用し、すべてのコネクティビティをさまざまなかたちでお見せします。また、「デジタル・ツイン」等に関しても、それを用いて機械を設計することだけではなく、大きな機械でのテスト加工を迅速に行い、通常1ヶ月かかるものを1週間に短縮することができることを、提唱していきたいと考えています。

また、今まではお客様との図面のやり取りは紙主体で行っていましたが、日本では「CELOS Club(セロスクラブ)」という概念を導入することにより、お客様にマイポータルや、銀行や証券会社のアカウントと同程度のセキュリティで保護される領域に個別アカウントを所持していただき、お客様のデジタルデータや図面データ、サービス履歴等をアーカイブで並べていくことも提唱していきます。

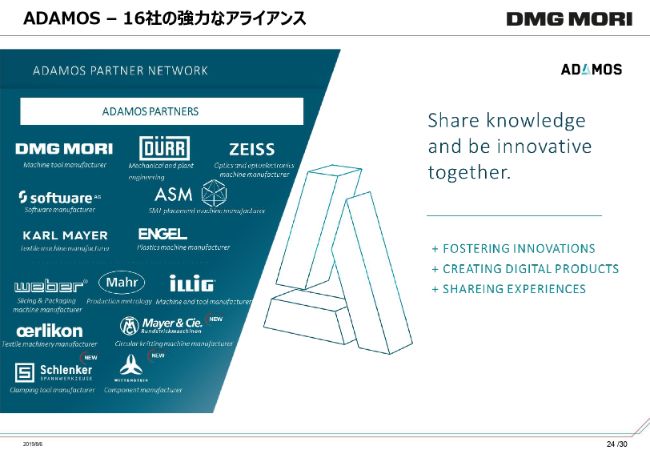

ADAMOSー16社の強力なアライアンス

次に、ドイツの「ADAMOS」という、非常に民主的なコネクティビティの概念についてご説明します。

こちらは制御装置メーカーや巨大会社が、一方的に従うように要求するようなコネクティビティではなく、産業機械メーカーがそれぞれの考えを持ち、それを皆で共有するような民主的なコネクティビティのプラットフォームを作りたいという思いから取り組んでいます。こちらの現状についても、お見せできるようになると思います。

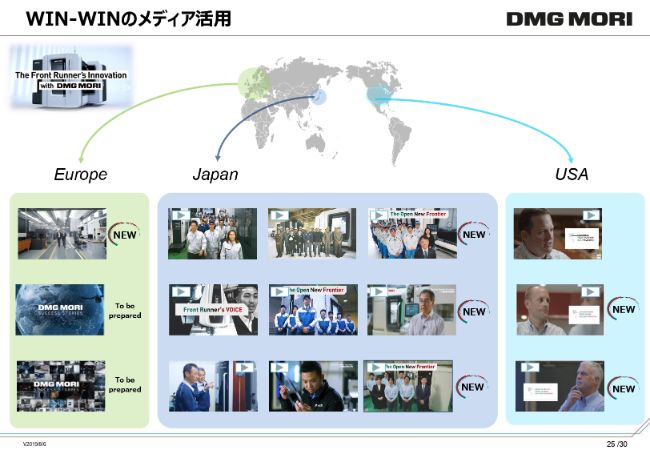

WINーWINのメディア活用

みなさまは工作機械メーカーについて、よくご存知だと思います。当社のお客様は十数人から500名以下(の規模が多いということ)になります。日本ではネガティブな意味も込めて、中小企業と呼ばれますが、ヨーロッパでは英語で「Small and Medium Enterprise」と呼ばれ、一国一城の主ということになります。

そのようなお客さまの現状をしっかりと伝えていくための、メディアの活動をやっていきたいと考えています。今後も、お客様が当社の機械を使っていただいているシーンを、30秒から2分程度のミニ動画にまとめて、YouTube等で配信していきたいと考えています。

今の時代ではたくさんの切り屑が付着しているような、裸電球の下で普通旋盤を使っているお客様は現在に生き残っておらず、ゼロとなります。地方のお客様も、5軸機やコンピュータ、IoTを使いこなしていますし、家業を継いだお客様や、もしくは自分で創業したお客様が、アメリカにも日本にも中国にも、世界中にいらっしゃいますので、そのようなお客様をしっかりと紹介していきたいと考えています。

(ここからは映像でご紹介します。)

こちらの映像が一例となります。これはヨーロッパ版の映像となります。ヨーロッパは基本的に、映像のようにきれいなお客様がほとんどですが、日本もかなりこのような感じになってきています。

アディティブの機械等も、日本の場合は考えを重ねた結果、購入を控えるというのが多いのですが、ヨーロッパやアメリカはひとまず購入するお客様が多く、そこで少し練習して、そろそろ日本でも火が付くという印象があります。

この映像で紹介している東金属は沼津にある企業で、昔から鋳物関係を手がけておりましたが、アディティブに興味を持たれ、すばらしい結果を出されている会社となります。バイオインスパイアードデザインという従来の切削機ではできない形状を、アディティブで製作されています。

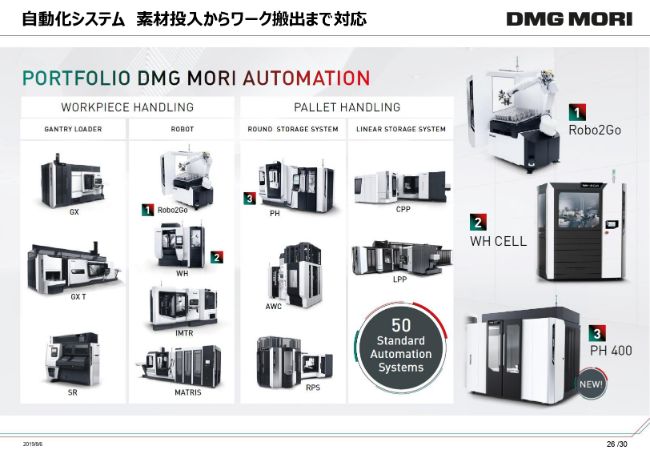

自動化システム 素材投入からワーク搬出まで対応

次に自動化システムについてご説明します。

お客様のビスポークをテーラーメイドでやるような、ものすごく複雑なものから、ワークそのものを掴んで搬送するか、もしくはパレットに付着したワークをパレットごと搬送するかということで大きく分類し、使いやすくパターン分けしたものまでを、お客さまに提供しています。

MATRIS + NVX 5100 2ND GENERATION

こちらのスライドには一例として、「MATRIS + NVX 5100 2ND GENERATION」というパターン化された自動化ロボットシステムを掲載しています。

こちらは典型的な縦のマシニングセンタとなり、24時間、365日動かし続けるための機械となります。ロボットのプログラミングも制御装置側からとても簡単にすることが可能で、また、計測ステーションで多くの企業と組むことや、マーキングステーション等のさまざまなものが1つにつながることになります。

オペレータは、このティーチングと段取りがえを行うことで、より高度な作業を行うことが可能になります。

LPP + NHX 6300 2ND GENERATION

「MATRIS + NVX 5100 2ND GENERATION」を使われるお客様より、もう少し規模の大きいお客様や、航空機分野を手がける企業になると、スライドにあるような、横形のパレットプールを使われることになります。

これぐらいのシステムになりますと、48時間動作することが可能です。例えば、金曜日の夕方にセットすると、日曜日の夜まで機械は自動的に動作するので、土日は完全に無人で加工できる状況になります。

奈良 システムソリューション工場

最後に、お客様向けのターンキー専用のシステムソリューション工場についてご説明します。

お客さま向けのターンキーが大変好調で、2016年に立ち上げた奈良のターンキー工場は現在フル稼働しております。9,000平方メートルほどある敷地面積だけでは足りなくなったので、伊賀のグローバルパーツセンタの隣にある、伊賀事業所のなかでは2番目に古い、1985年に作った34年前の約6万平方メートルの工場を、これから1年半ほどかけて、ターンキー工場に変更する作業を行います。

私の説明は以上でございます。

新着ログ

「機械」のログ